某桥梁工程无索区钢箱梁斜支架安装技术

2022-07-24姜剑峰

姜剑峰

(湖南路桥建设集团有限责任公司,湖南 长沙 410000)

钢质建筑结构在房屋、桥梁、地下工程等领域有着广阔的发展前景。目前,我国钢质建筑结构普遍采取散拼方式进行安装,其安装效果较差,而且大部分是在高空进行,对于建筑工程而言具有较大的安全隐患。而将大跨度的钢架预制,并分段装配到工地上进行拼装,能大大缩短工程的时间,减少工程的危险性。

1 工程概况

某高速公路桥梁的建设项目的里程桩号为K39+583.89~K40+398.96,由于桥位于一片广阔水域和地理环境条件较差的地区,整体的地形地貌较为复杂,因此是一项重难项目。具体来说它是一座双塔双索斜拉桥,采用三层连续钢箱梁结构,采用钢框架支撑进行无索段钢箱梁板的吊装以及安装。无索区的支撑结构具有超高、超大、超斜等特征,其实际的支架高40 米,顶部长61.5 米。

2 工艺原理

针对无索区斜撑的结构设计特征,将其分成几个块体,并在预制场地中进行预成型,成型后通过运输车辆运送到工地,再使用起重机将块体从下往上进行吊装和组装,在大跨度的无索区域,进行倾斜式钢箱梁托架的施工。

3 工艺流程及操作要点

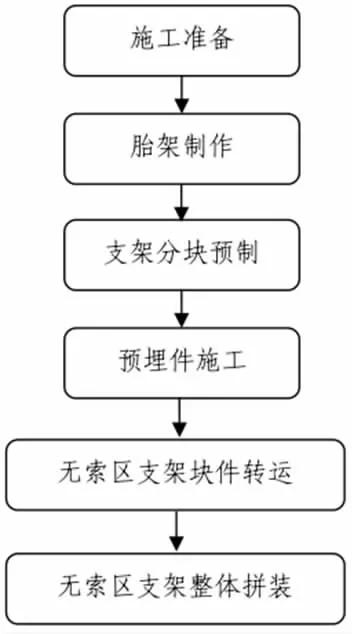

3.1 施工工艺流程(见图1)

图1 施工工艺流程图

3.2 施工准备阶段

按照施工内容做好人、机、料等资源的相关配置,实行三次交底,确保施工内容、方法、安全能够传递到每个具体施工人员处。

3.3 支架分块预制

无索区的钢箱梁是在桥墩的两边布置的,它是采用Φ630 钢管+剪刀撑+水平连接+纵向梁+横向梁+贝雷片+分配梁+导轨组成。

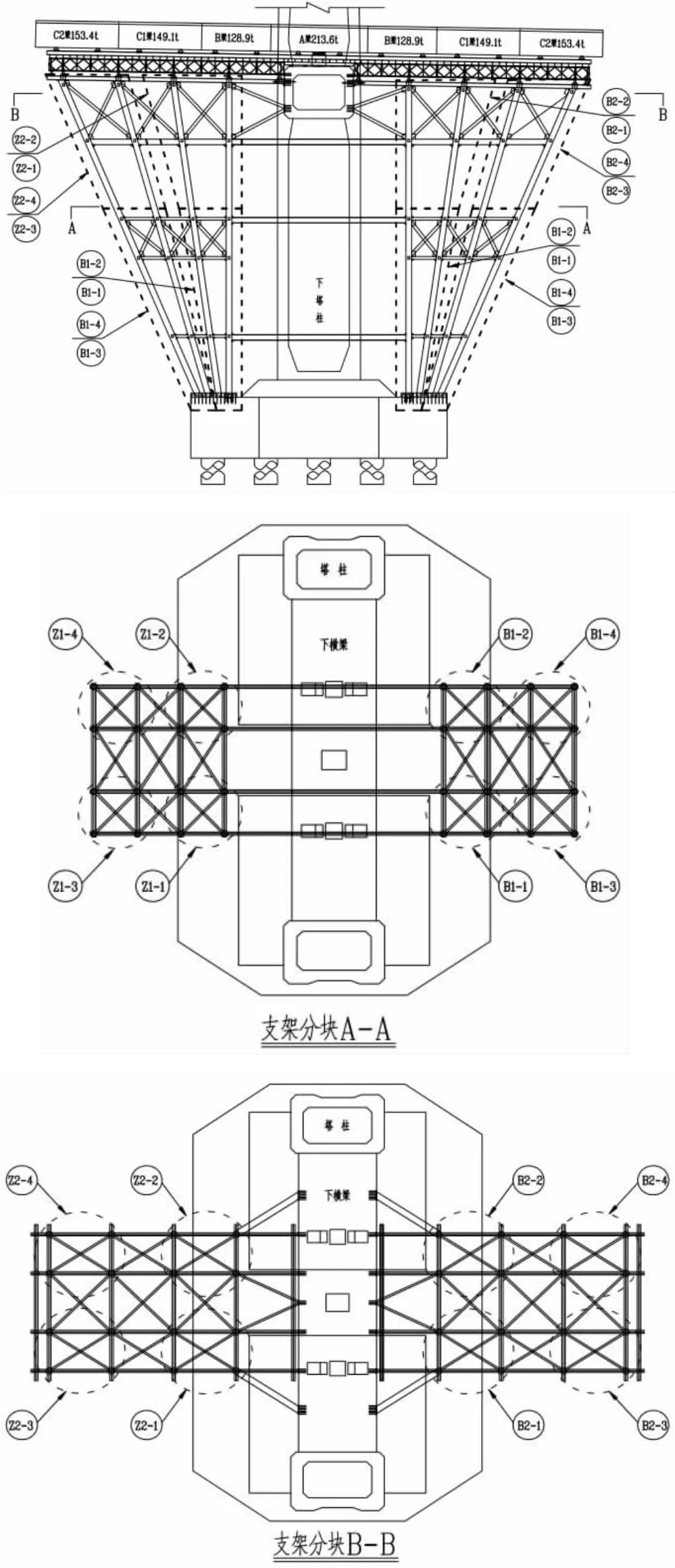

为了方便使用,将其分成Z1-1~Z1-4、Z2-1~Z2-4 等16 个部分。分块图表显示在图2 中。B1-1~B1-4、B2-1~B2-4 则为边跨侧。

图2 支架分块施工图

3.3.1 施工工艺:分块预制施工,根据设计构造,对钢管桩、平联、剪刀撑精确下料并加工成单元件。利用起重设备将单元件吊装至胎架上进行焊接施工。先焊接钢管桩,然后在钢管桩上放出平联、剪刀撑位置,将块件的四根钢管桩连接成整体。

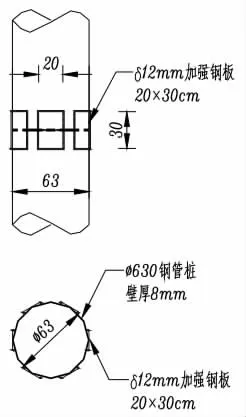

3.3.2 施工要点:在钢管桩加工之前,必须检查钢管桩的垂直度,并纠正不符合设计标准的管桩;成材管桩的长度一般为12 米,在接头时往往要进行接长处理,在接长时,钢管的断面与钢管桩轴相平行,以保证钢管桩的平稳对接;管桩桩头为斜面焊接,焊接充分且饱满,并在每个端部外侧粘贴6 个δ12 毫米的钢片作为节点加固;在管桩的制造结束后,需要在管桩上做好标识,便于装配。(参见图3)

图3 钢管桩接头连接图

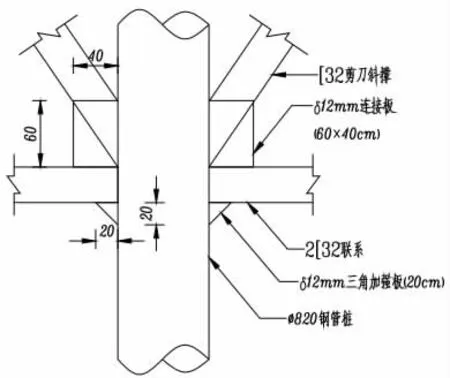

3.3.3 为了更好地与钢管桩的圆弧面结合,将平联端部切成立体曲率孔口,将剪刀支撑端按图纸加工为斜形,并在焊缝上安装40*60 cmδ12 mm 的结合板,提高焊接区域的面积,确保接头强度达到预期要求。在接头处,由于不存在夹杂、气孔、焊瘤、未熔透、未焊透等质量问题,因此,其焊接质量要达到技术规范的要求。(参见图4)。

图4 钢管桩节点连接图

4 预埋件施工

4.1 无索区支架底部基础预埋件施工前,在条形基础范围内需进行凿毛处理,安装完条形基础后,对预埋钢管桩进行精确定位,并将管桩与索塔承台内预埋钢筋进行牢固焊接。

4.2 凿毛条形基础结合面混凝土,清扫除污,保证条形基础与承台顶面的粘结度。

4.3 无索区支架顶部预埋件采用预埋钢板加锚筋方式,将钢板与锚筋焊接成一个整体进行预埋,钢板与锚筋采用穿孔塞焊并加5mm 贴脚满焊。

4.4 预埋件位置需进行精确定位,允许偏差不超过5mm。

5 无索区支架整体拼装

5.1 施工步骤:复测预埋件→安装无索区支架底节块→安装底节块联系→安装无索区支架顶节块→安装顶节块联系。

5.2 施工工艺:采用50t 汽车吊,进行无索区支架的拼装,先吊装底节,后吊装顶节。

5.3 施工控制要点:(1)在无索区支座安装之前,必须重新测量预埋部位,并按要求进行对称装配。(2)纵向联结时,按实际情况进行切割,纵向断面必须与轴心平行,并按钢管桩径要求进行表面处理。以更好地贴近钢管桩身。(3)块体与块体的结合,首先是平联联结,然后是连接剪刀撑,以增大焊点区域的面积,确保接头的强度。(4)在顶节块的装配中,对底部接头的接头部位进行重新测量,确定没有问题后,再进行顶节块件的装配,顶节块件的拼装要领与底节块件的安装要点一致。

5.4 块件拼接完后,复测支架钢管桩顶面位置,并对支架节点、对接焊缝进行逐个检查验收。

6 质量控制

6.1 重视前期工作,加强施工方案图设计;工程质量控制主要是对施工过程的监视,工程质量形成过程对相关专业工作界面依赖很大;加强过程控制,强化施工现场管理:(1)严格工序移交手续;(2)加强材料设备检验;(3)加强旁站管理,确保隐蔽工程质量;完善后评价机制,严格工程交工验收程序。

6.2 工程项目施工应执行精细化管理:(1)按照施工设计规范对施工程序、关键工艺、隐蔽工程施工等内容进行检查;(2)检查是否出现违规施工;(3)定期查验施工设备的使用情况,确保其性能满足施工需要;4)检查现场施工材料的质量、种类及施工工艺是否达标。

6.3 选择具备相应资质、口碑好、质量好的材料厂商合作,坚决按照相应规范、材料入场检查制度,加强材料入场检查;不合格材料,严禁入场。

6.4 构建完善的质量责任考核体系,坚决落实质量责任制,由项目各管理人承担质量监督管理职责,加强施工质量监管,增强项目全员的质量管控意识,提升质量管控积极性。

6.5 加强安全管理,贯彻落实安全生产制度,加强安全教育,提升施工工人安全意识,让所有项目员工牢固树立安全就是效益的思想,严格按照相关规范要求做好技术交底,保障施工安全。

6.6 加强项目技术人员、特种作业人员、特种机具操作人员资质审核,确保相应人员百分百持证上岗。

6.7 支架整体的垂直度控制在h/2500+10.0mm;钢管桩的倾斜度误差控制在±1°以内;支架顶面高程控制在0~50.0mm 以内。

6.8 所选用的焊接材料必须与母材相符匹配;焊缝接头严禁在外加的作用下,进行焊接,防止内应力的产生,而引起裂纹。

6.9 焊缝的宽度应溶满坡口边缘1~2 毫米,焊缝高度应满足设计要求,焊缝高度不超过3 毫米。

6.10 无索区支架钢结构材料应符合设计质量要求,并应具备出厂合格证。

6.11 在运输及操作过程中应采取措施防止构件变形和损坏。

6.12 无索区支架块件安(吊)装时,应采取有效措施,确保结构的稳定,并防止产生过大变形。

6.13 安装下一构件之前需对上一构件标高、轴线等进行复测,确保无误后再进行下一构件安装。

6.14 无索区支架安装完后,需对支架整体进行检查验收。

7 效益分析

该施工技术的应用,解决了大跨度、超大、超斜等情形下大型无索区斜支架施工难题。采用场外预制、就地组装的方法,可同时进行准备工序,节省了一个月的建设工期时间。节约了大约255 万元的费用。取得了良好的经济效果和社会效益。

8 结论

通过对该大桥主桥无索区支撑进行的“大型无索区钢箱梁斜支架安装施工施工技术”的运用数据的观察,我们可以发现在实际使用中,其能够取得很好的效果,能够节省工程造价,并且施工的安全性也能得到保障,即危险随之减少。

8.1 将无索区钢箱梁斜支架分成若干块件进行预制加工,具有加工精度高,焊接质量好、施工速度快,工作面广,施工工作效率高的特点。

8.2 预制拼装施工有着加工简单、安装方便、易拼装、施工机械化程度高等特点进行施工,克服了大型无索区斜支架超高、超大、超斜等施工难点。

8.3 采用场外预制,现场吊装拼装的施工方法,实现预制加工与吊装拼装同步进行,大大缩短了施工工期。

8.4 将钢架构高空焊接作业面大幅度转移至预制加工场地,大大降低了施工安全风险。