基于智能制造技术的码垛机器人在数控多轴加工中的提升与改造

2022-07-24赖啸刘勇郭晟

赖 啸 刘 勇 郭 晟

(宜宾职业技术学院,四川 宜宾 644000)

随着信息技术和生产技术的不断融合,工业机器人已超越传统机械设备的概念,成为一个集大数据、人工智能、云计算为一体的产品,担当起工业互联体系的核心载体。随着自动化程度的逐步提高,智能物流领域得到迅速发展,仓库、工厂车间、港口、码头等许多场所的货物装卸工作越来越多。传统的人工进行拆垛、码垛作业效率过低。码垛机器人在现代物流行业运用十分广泛,码垛机器人的机械手不但运动灵活,而且轨迹精准,工作效率高。

用于智能制造领域的码垛机器人的机械手可以很好地模仿人类的手腕和臂部的某一些动作,通过事先编好的程序来完成货物的码垛、抓取、运输和其他动作。如果进行合理改造,码垛机器人也可以用于一定程度的数控编程和生产制造。

1 本项目研究现状

近几年,有专家学者研究出把工业机器人和多轴数控加工机床结合起来,代替机床操作工,更好地提高了生产中的智能化程度和自动化程度。本项目将对码垛机器人初始功能进行改造与提升,利用多轴数控机床的加工优势,在码垛机器人的机械手安装新的编码器设备、传动装置和可以安装刀具的主轴,构建码垛机器人能够识别的专用后置处理器,能够实现对复杂零件的数控加工,并调整五轴数控机床在加工中可能出现的C 轴转动问题,可以大大节省数控设备的资源,提高码垛机器人的使用率,最大程度发挥码垛机器人功能运用。本项目的设计思路是把原有码垛机器人机械手和多轴数控加工相融合,满足无人化加工的需求,实现智能数字化工厂全自动机加工。

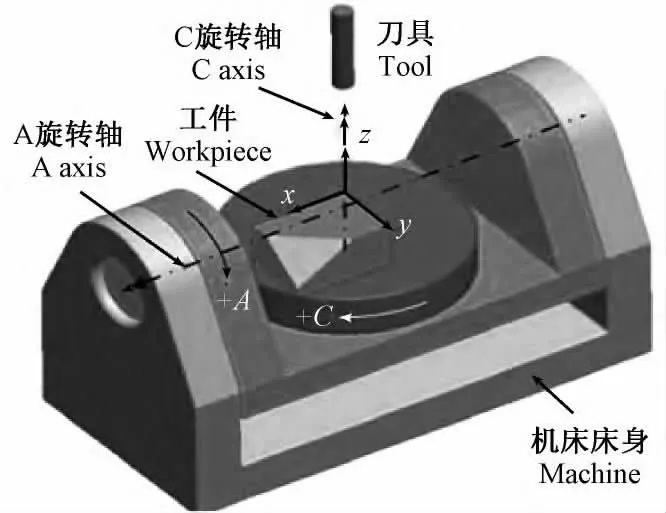

2 码垛机器人机械手的数控加工升级改造

五轴数控机床的轴数较多,运动关系较复杂,适用于加工船舶螺旋桨、飞机机身模具、汽车覆盖件模具等大型零件或复杂曲面。本项目提出的方案是在原有码垛机器人机械手的末端执行器安装上可以多轴数控加工的动力装置、传动装置和可以安装刀具的主轴,结构如图1 所示。

图1 安装新的主轴头后的机械手示意图

由于码垛机器人机械手以前的安装主轴的位置有限,没有足够的空间传递动力,本项目是把主轴部件与机床的整体结构分离,选用新的主轴用来装夹刀具以实现复杂零件的加工。我们改造的方法是将原先主轴拆除,安装新的主轴头。本项目研究的码垛机器人机械手的主轴拆除之后,为了给新的主轴头定位并安装好,需要保留原有的主轴轴承座。升级改造以后,码垛机器人机械手的新主轴具有能够提供加工功能和传动功能的完整部件,包含了内置脉冲编码器、高频主轴单元、高速轴承、高速电机、自动换刀装置、润滑系统、电主轴本身和冷却系统。电动机的转子安装在新主轴上面,采用电动机机座直接作为新主轴头的外部零件,使机械手电动机与机床主轴合并起来,跟机械手的其他零部件一起工作。

码垛机器人的外部设置有机械本体固定机构、伺服电机元件、机械手手臂、抓手元件、末端执行器位移调节元件以及位置反馈检测机构等构成。机械本体固定机构包括槽轮固定块、轴承座、弹簧卡盘。适当的改造方法是:采用位置检测和抓取装置是采用弹簧卡盘与槽轮固定块的一侧相连,让弹簧卡盘的外壁与槽轮固定块内侧保持连接。安装完成以后,升级改造以后的码垛机器人机械手实用性很强,可以用于航空航天、军事装备、精密仪表仪器方面的数控加工。让码垛机器人机械手达到多轴数控机床的加工特点,安装新主轴以后工艺性能得到了提升。机械手的刀具是在Z 轴上做旋转运动提供主运动,A、C 轴为X 轴和Z 轴的旋转轴。现在假设A 轴不转动,C 轴围绕Z 轴旋转运动的情况下,构建由机床原点到工件原点的运动学逆解。研究机械手运动学关系是为码垛机器人机械手数控加工程序后处理奠定基础。

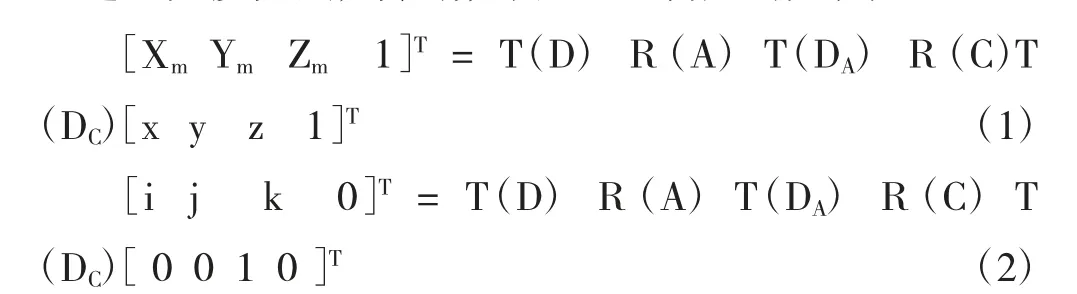

由图1 知,从工件原点到机床参考点(机床原点)要经过两次移动和旋转的数学处理。构建的方程是:

式中[T]、[R]是对工件坐标系齐次矩阵处理。

式中,DCxDCyDCz表示工件坐标系原点与C 转轴的中心点距离,DAxDAyDAz表示C 转轴中心到A 转轴中心的距离。

3 在多轴数控加工遇到的奇异问题

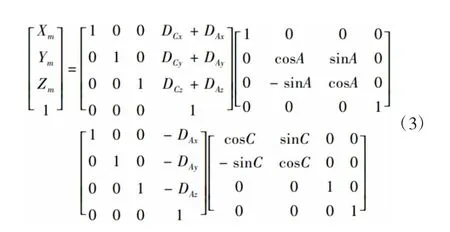

五轴数控机床C 轴转角坐标值解出来不唯一,也有可能是角度值不唯一,这种现象形成了多轴数控加工C轴奇异位置区。奇异问题常见于带有C 转轴的五轴机床,由于C 轴转角与刀轴矢量有关。而矢量在空间中可以旋转,所以可以定义刀轴矢量的奇异锥体区域。设一个角度误差允差ε(ε=0.01°)0<θ(A)≤ε。如图2 所示,在某自由曲面上一个点的法矢为(0,0,1),这个刀位点的刀轴矢量与Z 轴平行,在这个法矢附近以允差ε形成一个奇异锥体区域,在圆锥面上选取3 个刀轴矢量,其数值如表1 中所示。根据运动学逆解,得出C 轴转角从矢量1 到矢量2、矢量3 分别变化了90°和180°。

图2 多轴数控加工奇异点位与奇异锥

在复杂曲面或自由曲面的数控编程模块中,五轴机床带有C 轴时,如果软件产生的刀路轨迹通过转轴的奇异区域,则C 轴通常会发生一个很大的角度快速回转,经常遇到的是180°转动(刀路轨迹一般是要求连续的)。这样C 轴运动较平动轴滞后,而刀具仍旧旋转切削,进而在曲面的表面产生过切等缺陷,甚至导致碰撞或刀具报废。

4 码垛机器人机械手数控加工奇异点解决方法

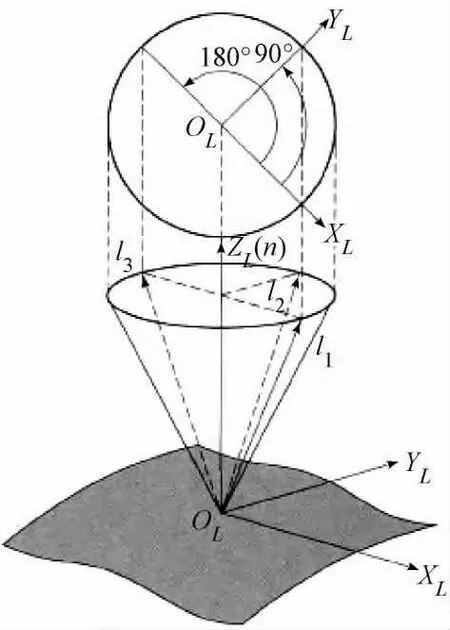

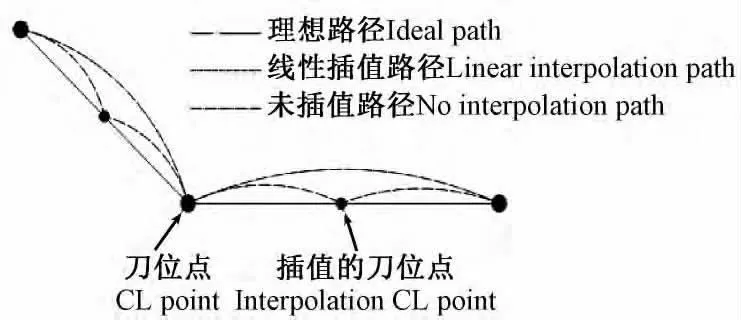

由于多轴数控加工有可能产生奇异点,我们要考虑借用机器人机械手来解决这一问题,以便减少电机的加速冲击。本项目提出解决的办法是对奇异区位的刀位点进行插值,和铣刀刀位轨迹避让,用来调整刀位点避开奇异位置。奇异点位插值法就是对铣刀刀位轨迹的切触点进行加密和参数化处理,一般使用线性插值计算,插补器计算出合适的速度,进而实现机械手C 转轴的平滑转动。刀位避让法就是调整刀触点及其刀轴矢量以求避开奇异区域,但有时对于复杂曲面,切削路径可能是唯一的。本项目研究的码垛机器人机械手应用这两种方法来完成测试。刀位点的线性插值与误差原理如图3 所示,数控程序和CAM 软件均使用G1 的微小直线段来离散曲线和曲面,完成数控加工。理论路径为一段直线,实际运动路径为一段空间弧线,这是由非线性误差导致的,对刀位点进行插补,可以明显减小这类误差,并使得刀路轨迹平滑。

图3 刀位点的线性插值与误差

5 机械手刀路轨迹进行UG、VERICUT 刀路运动仿真

本项目借助UG 软件和VERICUT 软件,用UG NX10. 0 产生了机械手实际加工的刀轨,并在VERICUT中进行了仿真验证。

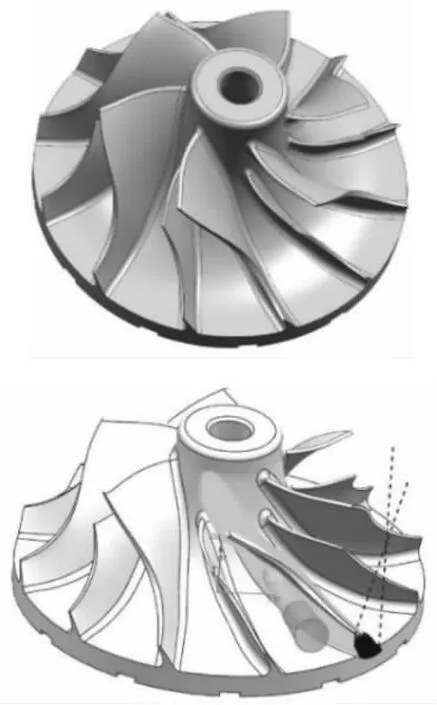

在本项目研究的码垛机器人机械手借助了UG NX软件,模拟生成数控刀轨,选用复杂零件离心式叶轮,对其加工过程进行模拟仿真和加工验证。复杂零件离心式叶轮的UG 建模和加工生成刀路如图4 所示。本项目利用UG 软件完成所选典型零件离心式叶轮的三维建模,利用UG 加工模块,通过切削参数的设置,生成零件的粗加工和精加工走刀轨迹。然后构建本项目研究的码垛机器人机械手能识别的多轴数控加工专用后处理器,使用构建好的后处理器对走刀轨迹进行后处理,生成优化以后的数控加工代码。为后一步利用VERICUT 软件验证码垛机器人机械手对离心式叶轮的模拟加工做好准备。

图4 离心式叶轮的UG 加工模型和生成刀路

UG10.0 常见加工的两种后处理器,是图形后处理器Graphics Postprocessor Modul 和NX Post。GPM 后处理方法是一种传统的方法,用GPM 进行后置处理时,需要使用机床数据文件(MDF),机床数据文件包含对刀具路径进行后置处理时所需的机床数据。NX POST 通过建立与机床控制系统相匹配的两个文件一一事件处理文件和定义文件,可以轻松完成从简单到任意复杂机床控制系统的后处理,用户甚至可以直接修改这两个文件实现用户特定的信息处理。多轴加工的后处理器比较麻烦,本项目中使用UG/Post 工具与TCL (Tool command language)相结合来设计出码垛机器人进行多轴加工的后处理器。VERICUT 软件是一款优秀的针对多轴数控机床加工仿真和机械创新优化设计的软件。

本项目所选用的复杂零件离心式叶轮,利用VERICUT 软件,建立机床运动仿真、刀具参数、选用匹配的优化路径,对上一步用UG 软件生成的数控程序进行机床仿真和程序校验。复杂零件离心式叶轮的VERICUT模拟仿真结果如图5 所示。仿真验证的结果说明加工过程无碰撞和过切, 证明了刀路轨迹及运动学方程是合理推正确的。

图5 复杂零件离心式叶轮的VERICUT 模拟仿真