轨道车辆牵引电机速度传感器设计与应用

2022-07-24陈明魏婷

陈 明 魏 婷

(湖南联诚电气科技有限公司,湖南 株洲 412000)

1 概述

转速传感器主要应用于各种轨道车辆牵引电机测速,为车辆控制系统提供实时的电机转子的转速信号,以实现车辆对牵引电机进行控制。目前,车辆牵引电机测速使用的传感器主要包括磁电式速度传感器、以钒铁钴合金为信号激励源的速度传感器、磁阻式速度传感器和霍尔式速度传感器。

鉴于霍尔式速度传感器的优势,如何设计一种霍尔式速度传感器,使其结构具有一定的通用性,能够满足轨道交通不同型号电机转速测量要求,并且满足耐高温、耐高寒、高防护等级、耐高振动冲击、抗电磁干扰、耐温度冲击等要求,是本文着重需要解决的问题。

2 传感器结构及设计原理

转速传感器输出的信号频率与被测转速成正比,通过测量转速传感器输出信号的频率便可换算出被测物的转速。

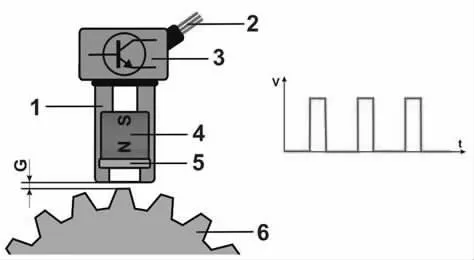

霍尔式转速传感器结构,使用基于霍尔效应的霍尔器件作为敏感器件,霍尔电压可随着磁场的变化而变化。霍尔式转速传感器就是一种输出随磁场的变化而变化的传感器,当被测旋转体能给霍尔探头提供一个周期变化的磁场,那么霍尔器件将输出一个交替变化的霍尔电压信号,其基本工作原理如图1 所示。

图1 霍尔式转速传感器工作原理

如图2 所示,传感器的外壳固定于被测体的不动基座上,传感器探头正对被测体转轴、与传感器配套的导磁齿轮6,安装间隙为G,在导磁齿轮6 转动过程中,其轮齿齿顶和齿槽依次扫过霍尔器件5,因霍尔器件5 后面布置了永磁铁,导磁齿轮6 扫过霍尔器件5 时,透过霍尔器件5 和安装间隙G 间的磁场将不断变化,齿顶通过时,磁感应强度变大,齿槽通过时,磁感应强度变小。

霍尔器件5 将感应的循环变化的磁场信号转换为霍尔电压信号,这个电压信号经过信号整形电路3 的处理后,经输出电缆2 输出,可得到图2 右侧所示的方波信号,方波信号作为数字信号方便数字电路直接处理,这个信号的频率与磁场变化的频率也就是被测体的转速成正比,通过对信号频率的检测就可知被测体的转速。

图2 霍尔集成电路传感系统

3 速度传感器设计

本文设计了一种用于测量轨道车辆牵引电机转速、并为车辆控制系统提供车辆运行方向提供判据的霍尔传感器:

速度传感器芯片采用两个相互独立的霍尔集成电路,霍尔敏感集成电路通过所感应的磁场强度变化(当磁性测速齿轮的齿顶和齿根扫过传感器探头时,霍尔敏感集成电路中敏感元件感应到变化的磁场强度)产生电平高低变换的脉冲信号,该脉冲信号频率与磁性测速齿轮旋转速度成正比。两个霍尔集成电路之间错开一个距离后安装在定位件上,使两路脉冲信号之间产生相位差。

3.1 霍尔集成电路设计方案

3.1.1 霍尔集成电路原理

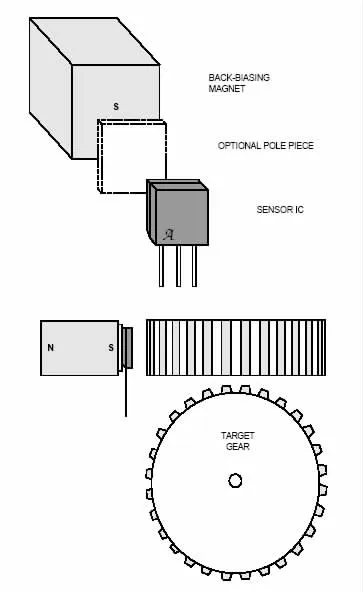

霍尔集成电路由传感器集成电路(sensor IC)、后偏置磁铁(back biasing magnet)、可选的极片(optional pole piece,用来优化磁铁表明磁场分布)和目标齿轮(target gear)组成。

磁铁的南极在传感器件的烙印面的前面,北极在后,器件位置的磁场指定为正,而负的磁通密度定义为小于0(代数惯例)。为了感知非磁化的铁质目标,传感器件必须后偏置一块小的永久磁铁,磁铁安置于器件的未烙字面。

霍尔集成电路的输出信号随铁质目标(ferrous targets)产生的差动磁场跳变。这种元件能在很大的空气隙和温度范围(-40~150℃)内工作,是理想的基于齿轮轮齿的速度、位置和定时应用的器件。通过组合后偏置磁铁和合适的组装技术,就可以使元件在轮齿或齿槽的前缘或(和)后缘产生占空比为50%的跳变。由移动的铁块引起的磁铁表面磁场的变化,被霍尔集成电路内的敏感元件感知,并由芯片内的电子元件差动放大。芯片内的温度补偿和施密特触发电路使霍尔集成电路在有效的工作气隙内的漂移最小,在大的温度范围的跳变点使这款器件非常适合于严酷工业环境下的速度测量应用。

传感器集成电路工作原理:传感器集成电路包含两个霍尔敏感点(E1 和E2)用来感知扫过器件表面的磁场的变化。

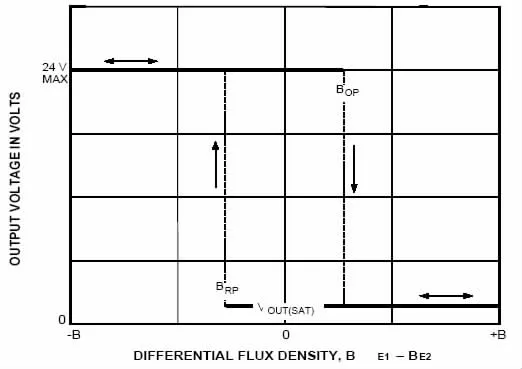

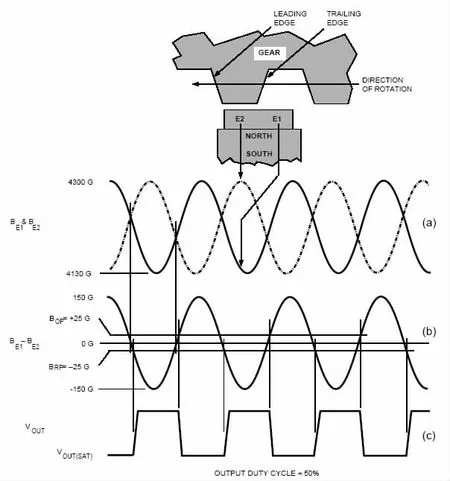

当BE1-BE2>BOP时,触发器使输出跳变为打开(输出低电平),当BE1-BE2 图4 表示具有图3 所示转换特性的、带后偏置磁铁的传感器集成电路的输出状态与齿轮轮廓和位置的关系。假设一北极偏置配置(与南极面对器件表面相等),齿轮的运动在E1 和E2 位置产生了具有相位差的磁场(图4(a));内部处理电路把E1 和E2 处的磁场相减(图4(b));在处理电路输出处的施密特触发器在预先设定的门槛值(BOP和BRP)跳变。如图所示(图4(c)),只要E1见到轮齿、E2 面对空气,集成电路输出就为低电平;只要E1 见到空气、E2 见到轮齿,集成电路输出就为高电平。 图3 霍尔敏感元件转换特性 图4 输出状态与齿轮轮廓和位置的关系 3.1.2 本文采用的霍尔集成电路。本文采用的霍尔集成电路元件具备体积小、高度集成设计、检测间隙大、工作温度范围广、适用电压范围大等优点。 根据目标齿轮产生差动磁场信号,霍尔集成电路输出信号跳变。霍尔敏感元件包含一个复杂的补偿电路设计以减少磁铁和系统失调的不利影响。模拟信号数字处理提供为芯片零速测量提供了可能,且不依赖于检测气隙。很多自动设备的目标齿轮会产生磁场异常,阈值滞回特性能够减小磁场异常导致的不利影响。 该霍尔芯片能在高速和宽广的温度范围内提供固定的占空比,这使其成为理想的传输和工业速度应用设备。 霍尔集成电路内部包含自校准的霍尔效应芯片(芯片内拥有两个霍尔感应点),温度补偿放大器和失调消除电路。该芯片还包含一个电压调节器,电压调节器在工作电压范围内防止电压噪声耦合进来。霍尔传感器和电子设备利用专有的BiCMOS 工艺,集成在同一硅衬底。由于存在放大器稳定设计和噪声消除电路,温度的变化对霍尔芯片的影响及其微弱。 该霍尔集成电路首创的自校准电路包含一个自动增益控制(AGC)电路:在每次通电后,该设备测量磁场信号的峰- 峰值。在霍尔元件额定工作气隙内,增益自动调节确保霍尔芯片内部信号幅值固定。此特性不受空气隙影响。 霍尔集成电路输出的方波信号虽然和轨道车辆空袭系统兼容,但由于其自身能够提供的负载电路较小,无法满足安装在速度传感器后级控制系统计数器消耗电流需求,因此需要在电路中增加精密双路运算放大器(在后面称为精密双路运放)以提供车辆速度回路功耗电流、同时精密双路运放也可以对和集成电路输出的方波信号进行改善,有助于系统更好的识别速度传感器信号。 本文选定的精密双路运放除具备工作电压范围广(±18)、工作温度范围广(-55℃~125℃)、输出电流大(最大25mA)、反应速度快(压摆率≥25V/us)、输入失调电流小(pA 级)等特点外,还具备以下优点: 按照美军标MIL-883 进行筛选,极大增加了产品的应用可靠性。 先进的处理工艺和100%检测保证低输入失调电压(3mV),输入失调电压指定为热态条件,激光切片工艺将输入失调减少至最大5 uV/℃。 优良的动态响应。0.01%稳定时间为1 us,拥有最小16 V/us 的压摆率(转换速率)。 0.1Hz~10Hz,最大4 uV p-p 电压噪声。 输入偏置电流小(即使在热态条件下)。 为确保外部电源反接时不损坏电路核心有源元件,利用二极管的单向导电性采用2 个肖特基二极管对核心元件进行反接保护。采用的肖特基二极管为锗管,正向导通压降≤0.3V、反向击穿电压≥30V,而一般的硅材料二极管的正向导通压降为0.6~0.7V,采用肖特基二极管能够有效提高传感器输出信号的高电平幅值。 为确保传感器在机车复杂恶劣的环境下可靠运行、防止浪涌(干扰)造成破坏,在传感器芯片电源输入端采用扼流器件和大功率瞬变二极管相配合的设计,确保在浪涌电流经过电源耦合到传感器上时,保护器件迅速动作(干扰信号持续时间为us 级,动作时间为ns 级、远比干扰信号迅速)将浪涌电流引到大地而不使传感器损坏;同样,当电源电压升高到30V 后,瞬变二极管迅速导通,使电源短路从而无法施加在芯片后级元件上,形成过压保护以保证传感器不被损坏。 从试验方法可知,干扰脉冲耦合进信号电缆的方式为容性耦合,消除容性耦合的方法是将电缆屏蔽起来、并有效接地,不仅有效防止瞬变电快速脉冲群扰动、同样对静电放电抗扰度有效。 印刷电路板布线是EMC、ESD 保护的一个关键要素,设计中我们重点关注以下方面: 3.5.1 电路环路。电流通过感应进入到电路环路,这些环路是封闭的,并具有变化的磁通量。电流的幅度与环路面积成正比。较大的环路包含有较多的磁通量,因而在电路中感应出较强的电流。因此,必须减少环路面积。 最常见的环路,由电源和地线所形成。在可能的条件下,可以采用具有电源及接地层的多层PCB 设计。多层电路板不仅将电源和接地间的回路面积减到最小,而且也减小了EMC、ESD 脉冲产生的高频EMI 电磁场。 本文采用双面板,既可以减小环路面积,同时对于插孔元器件而言,由于过孔两端均有焊盘,能够有效提高电路板的可靠性。 3.5.2 电路连线长度。长的信号线也可成为接收ESD、EMC 脉冲能量的天线,尽量使用较短信号线可以降低信号线作为接收ESD、EMC 电磁场天线的效率。 设计中我们尽量将互连的器件放在相邻位置,以减少互连的印制线长度。 3.5.3 地线和电源线。在设计中尽可能使得地线和电源线更宽一些(地线最宽,电源线次之,信号线再次之)以降低布线电阻及其电压降,可减小寄生电感耦合而产生自激。 3.5.4 过孔。设计中尽量减少过孔数量。过空中存在着寄生电容和寄生电感,寄生电容会延长信号上升时间,降低电路工作速度,寄生电感会削弱旁路电容的作用,减弱整个电源系统的滤波效果。 根据以上选定的霍尔集成电路、精密双路运放和保护元件,得到速度传感器整体电路原理图。 传感器芯片除霍尔集成电路、精密双路运放外,其余电子元器件均采用贴片封装,在满足客户订货技术要求的前提下,最大程度的减小了传感器芯片的体积,增大了传感器的内部空间,为提高传感器的绝缘耐压能力提供了改进空间。 根据轨道车辆运行时控制系统要求:两个霍尔敏感元件的输出信号相差应为90°。因此在速度传感器探头部布置两个霍尔集成电路,霍尔集成电路之间进行错位组装,错开距离根据霍尔集成电路中2 个敏感点之间距离来决定:一个完整的齿(包括齿顶与齿根)扫过这2 个敏感点时,霍尔集成电路产生一个完整的360°的脉冲输出信号,2 个敏感点间相距2.23mm。器件间错位1/4 敏感点距离时,传感器即能输出两路相位差为90°的方波脉冲信号,比如顺时针转时信号一超前信号二90°,那么逆时针转时信号二超前信号一90°。 为保证霍尔集成电路与电路板保持相对固定,便于传感器芯片安装调试,采用定位件来固定霍尔集成电路。定位件可以固定两个霍尔集成电路,同时使两个霍尔集成电路错开0.55mm,确保测速齿轮扫过霍尔集成电路时,两个霍尔集成电路感应出的脉冲信号之间存在90°相位差。安装时将两个霍尔集成电路的引脚通过工装其折弯90°后依次插入定位件通孔中,使霍尔集成电路感应面与定位件表面保持平齐,再将电路板插入定位件凹槽中,最后依次将两个霍尔敏感元件的引脚焊在电路板对应孔上。 为确保传感器耐压性能满足技术要求,并留有一定裕量,速度传感器采用内套作为传感器芯片耐电压保护结构,其材料为聚醚醚酮(PEEK)。 将传感器芯片套入内套,使用高导热环氧树脂灌封胶将传感器芯片固化在内套内。通过加装内套,传感器工频耐受电压可以达到2000V 以上,必要时还可以在内套的基础上加长绝缘件,使整个电路板全部被绝缘材料包裹,从而使得传感器工频耐受电压达到4000V 以上。 以上为速度传感器的整体设计思路,其余部件如电缆、防水接头、绝缘导热填充材料及各种辅料等可按照从实际运行环境、安装尺寸进行选型设计,本文不再赘述。 传感器应用安装,转速传感器安装于牵引电机非传动端的轴承盖上(探头与安装于牵引电机非传动端轴端导磁齿轮对齐)。 本文提及的速度传感器通过了装车运行考核,目前已经广泛应用于轨道交流传动牵引车辆,如HXD1C 型、深度国产化HXD1 型电力机车、各类轨道工程车、地铁、城际动车项目的牵引电机转速测量。另外因接口一致,可完全互换轨道牵引装备早期引进部件上的原进口转速传感器,如DJ4 机车牵引电机用转速传感器,可解决此类产品进口过程中存在的价格昂贵、采购周期长等问题。

3.2 精密双路运算放大器选型

3.3 电源反接保护设计

3.4 电磁兼容保护设计

3.5 印刷电路板设计

3.6 整体电路设计

3.7 定位件设计

3.8 绝缘设计

4 速度传感器应用