利用含铬污泥制备微晶玻璃关键技术开发

2022-07-23谢梦芹

谢梦芹

(宝山钢铁股份有限公司,上海 201900)

含铬污泥是钢厂主要的固体危险废弃物。为提高钢板的防腐性能,冷轧生产过程一般需对钢板进行铬酸盐钝化处理。钝化工艺废水经亚硫酸氢钠还原及石灰中和沉淀处理后产生大量的含铬污泥。因污泥中易溶性致癌物质重金属Cr 含量较高而被国家纳入危险废物名录[1]。含铬污泥成分随原材料及生产工艺有所波动,污泥经压滤成饼后含水率在60%以上,其主要成分为亚硫酸钙、硫酸钙和含铬化合物的沉淀物。因污泥中含有S、Zn、P 等元素,导致其不宜在钢铁生产中被循环利用,成为钢铁企业的环境负担。目前钢企的含铬污泥一般都委托第三方处置,处置费较高,且存在二次污染溯源追责的风险。因此企业亟需开发高效经济的含铬污泥厂内处理技术,促进企业实现零排放。

微晶玻璃是将特定组成的基础玻璃,在加热过程中通过控制晶化而制得的一类含有大量微晶相及部分玻璃相的固体材料[2]。微晶玻璃集中了玻璃与晶体材料二者的特点,具有强度高、热膨胀系数小、硬度高、耐磨、抗化学腐蚀性好等优良性能,因此在很多领域获得了应用,比如建筑装饰用微晶玻璃和工业耐磨防腐微晶玻璃,具有良好的市场前景。微晶玻璃的生产工艺主要有高温熔融法和烧结法。

从成分看,含铬污泥中蕴含的Cr 是一种价值较高的矿物资源,是中国的短缺矿种。Cr2O3是多种硅酸盐类微晶玻璃有效的晶核剂[2],CaO 也是硅酸盐类微晶玻璃的常用原料成分。若能利用含铬污泥中的有价成分生产微晶玻璃,不但可使含铬污泥得到无害化处理,而且可充分发挥含铬污泥的资源价值,降低钢铁企业危险固废排放和危废处理成本,促进企业可持续发展。

以冷轧含铬污泥无害化资源化处理为目标,利用含铬污泥通过高温熔融法制备微晶玻璃,研究了污泥脱硫保铬预处理工艺,以及污泥加入量、晶核剂组合等对微晶玻璃结构和性能的影响,并提出了利用含铬污泥制备微晶玻璃工业化实施方案。

1 实验部分

1.1 实验用原料

本实验所采用的原料主要为来自宝钢股份宝山基地的冷轧含铬污泥滤饼和高炉渣,以及工业级硅砂,其余辅料均为化学纯试剂。

对生产现场含铬污泥进行了长时间的跟踪取样,每次将所取污泥样品于100 ℃×24 h 烘干后测失水率,测得含铬污泥经压滤成饼后含自由水率在60.0%~65.0%,平均含自由水率为62.8%。取其中一批含铬污泥作为研究用原料。

表1 为试验所采用的含铬污泥经110 ℃×24 h 烘干后的化学成分分析结果,表2 为试验所采用的高炉渣和硅砂化学成分分析结果。

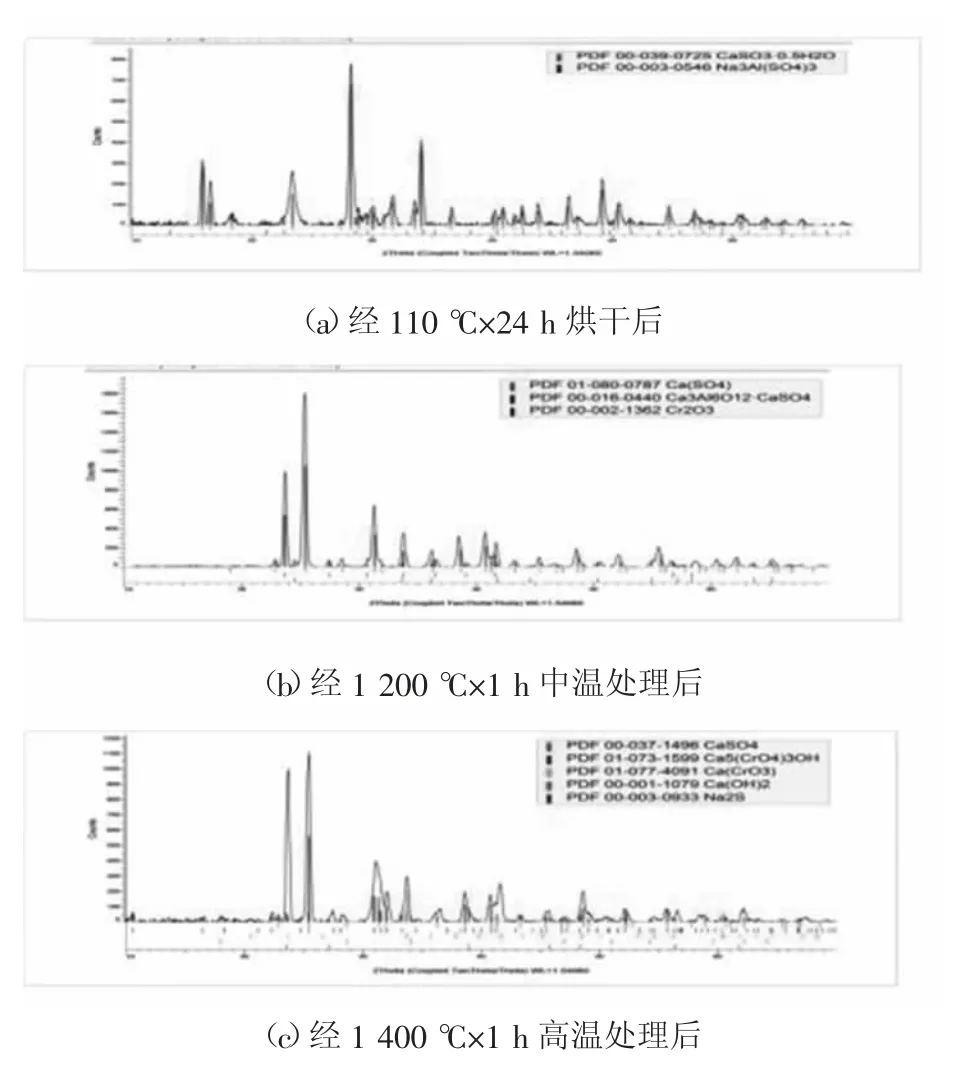

表1 宝钢含铬污泥烘干样品的化学成分分析结果 %

表2 高炉渣和硅砂的主要化学成分 %

1.2 实验方法

将污泥置于烘箱内在110 ℃下保温24 h 烘干,然后打碎,备用。

中温脱硫试验是按照试验配方方案称取污泥和其它原料,混合均匀后,放入氧化铝坩埚,将坩埚置入硅碳棒电阻炉,将电阻炉升温至实验设计温度后保温1 h,然后随炉自然冷却。微晶玻璃制备是按照试验配方方案称取污泥和其他原料,混合均匀后,放入氧化铝坩埚,将坩埚置于升降式硅钼棒高温电阻炉内,先升温至设计的中温预处理温度并保温后,继续升温至熔制温度并保温,制得合格玻璃液,然后将高温玻璃液倒入钢模具,并在600 ℃下保温30 min,然后随炉自然冷却,制得基础玻璃试样;之后将基础玻璃试样置于硅碳棒电阻炉内,按照预设定的温度制度进行核化和晶化热处理,然后随炉自然冷却,制得微晶玻璃试样。

1.3 结构与性能测试方法

将试样破碎并磨细,并通过200 目筛,制得试样细粉。利用Netzsch STA 449 F3 型高温综合热分析仪对基础玻璃试样细粉进行DSC 测试,升温速率10 ℃/min,参照物为化学纯Al2O3,考察基础玻璃加热过程中析晶放热情况。采用D8 DISCOVER X 射线衍射仪测定试样细粉的玻璃相比例和物相种类,选用Cu 射线,40 kV-40 mA,扫描范围10°~70°,扫描速度2°/min。对微晶玻璃块样断面进行抛光,在5%的HF 酸中侵蚀45 s,超声清洗并烘干,喷金后采用Zeiss Ultra Plus 型场发射扫描电子显微镜(SEM)观察微晶玻璃中晶体的微观结构。采用内圆切割机将微晶玻璃试样切割成4 mm×4 mm×40 mm 的条状样,按照中心受力三点弯曲法试验法,采用Instron 5942 型电子万能材料试验机测试试样的抗折强度,加载速度1 mm/min,支点跨距30 mm。委托第三方专业机构,按照国家标准GB 5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》分析测定微晶玻璃试样浸出毒性。将微晶玻璃切割抛光后,利用不同等级的莫氏硬度笔采用划痕法刻划微晶玻璃试样的平整表面测得微晶玻璃硬度。

2 结果与讨论

2.1 含铬污泥理化特性

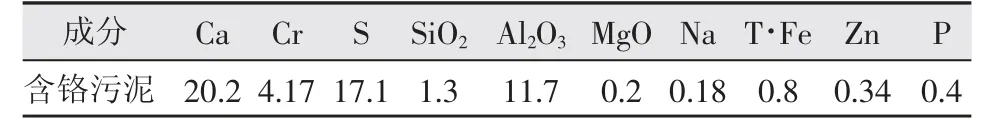

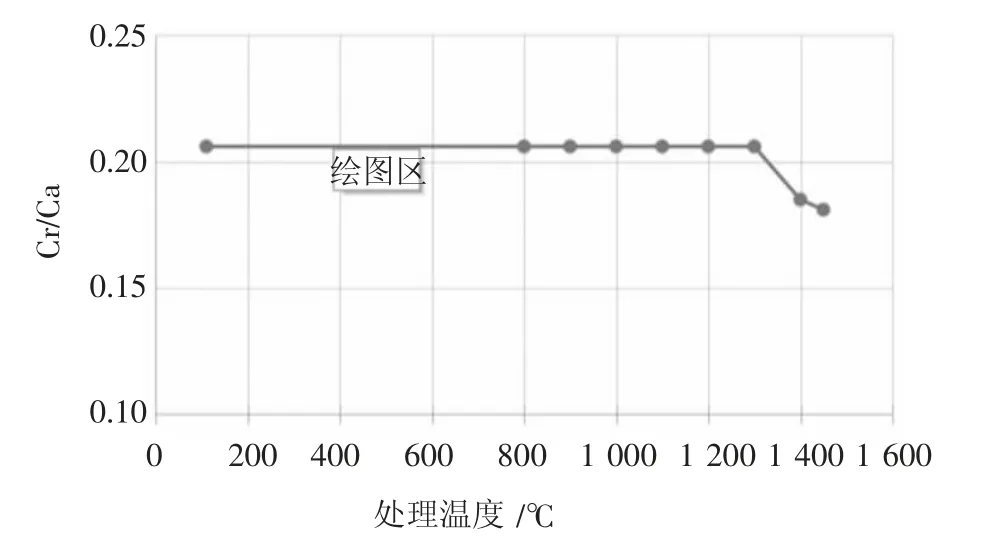

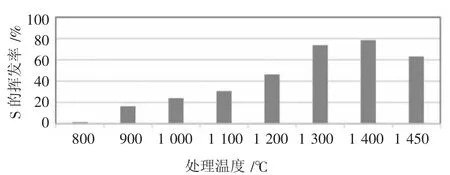

将烘干含铬污泥分别在800 ℃、900 ℃、1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃、1 400 ℃、1 450 ℃温度下无保护气氛中加热并保温处理1 h,然后对试样进行了化学成分分析和XRD 分析,考察加热处理后试样中Cr 和S 元素的变化情况。为了避免挥发量对此两元素百分含量的干扰,以不挥发的Ca 元素为参考基准,选择采用Cr/Ca 比值变化分析热处理温度对Cr 元素挥发的影响,结果见图1;选择利用S/Ca 比值变化分析热处理温度对S 元素挥发率的影响,结果见图2。图3为污泥经110 ℃×24 h 烘干后及1 200 ℃×1 h、1 400 ℃×1 h 加热保温处理后XRD 分析结果。

图1 含铬污泥经不同温度处理后铬含量变化情况

图2 含铬污泥经不同温度处理后硫的挥发率变化情况

图3 含铬污泥XRD 图谱

图1 结果表明,在1 300 ℃以内,随着处理温度的提高,污泥中Cr 残留量基本不变;处理温度达到1 400 ℃后,Cr/Ca 有小幅度的下降,说明在空气中加热含铬污泥,高温下Cr 元素会发生挥发逸出。

图2 结果表明,在空气中加热含铬污泥,污泥中的S 元素会挥发逸出;在1 400 ℃以内,随着处理温度的提高,污泥中S 挥发率逐步上升;1 400 ℃×1 h 加热保温处理后,S 挥发率达到最高值78.4%;处理温度升高到1 450 ℃时,S 的挥发率比经1 300 ℃和1 400 ℃处理后的低,判断是由于高温下污泥烧结,导致S 的挥发阻力增大,S 挥发减少,S 残余量上升。

图3 的XRD 分析结果表明,污泥经110 ℃×24 h烘干后,以CaSO3晶相为主,未探测到含铬晶相,铬元素以Cr(OH)3无定形态存在。经1 200 ℃×1 h 中温处理后,试样中主晶相转化为CaSO4和CaAl2O4,并出现Cr2O3晶体。经1 400 ℃×1 h 高温处理后,试样中主晶相仍为CaSO4和CaAl2O4,但还出现了较高比例的Ca5(CrO4)3OH 和Ca(CrO3)。

由此可以判断,若将含铬污泥直接高温处理,污泥中铬元素易被氧化成高毒性的高价态,并存在挥发的可能。同时,污泥中S 元素虽较易分解逸出,但是仍有较大比例的S 残余在混合料中,这部分S 在玻璃高温熔制过程中会进一步挥发,而且残余S 对微晶玻璃性能有不利影响。为防止加热处理过程中造成二次污染,在含铬污泥资源化处置过程中,必须做好Cr 的防氧化策略和S 的可控脱除与烟气收集及处理。

2.2 预处理工艺研究

为了使污泥中的S 元素在中温阶段高效分离逸出,同时使铬元素保留在混合料中,便于后续制得合格的高温玻璃液,开展了污泥中温保铬脱硫预处理工艺研究。

根据上述原理,首先进行了第一轮污泥预处理工艺试验,研究添加还原剂炭粉对污泥脱硫效果的影响。试验方案和结果见表3。预处理温度为1 200 ℃,保温时间为1 h。

表3 第一轮污泥预处理工艺试验方案和结果

从表3 试验结果可见,随着炭粉添加量的增加,污泥脱硫率上升,但最终脱硫效果不理想,炭粉添加量达3%时,硫残余量仍达4.1%。观察后判断,由于试验过程中因污泥试样烧结,分解反应产生的SO2不能及时排出,导致后期分解反应动力下降,坩埚内下层试验料分解反应不彻底,甚至还会发生歧化反应。

针对这一情况,优化试验方案,开展了第二轮污泥预处理工艺试验,在试验料中加入由硅砂和助熔剂组成的调质料细粉,促使污泥分解反应产生的SO2可借助硅砂与污泥之间歇通道排出。试验方案和热处理后试样中S 含量分析结果见表4。热处理前后试样Cr/Ca比分析结果见图4。

表4 第二轮污泥预处理工艺试验方案和结果

图4 含铬污泥预处理前后试样中Cr/Ca 比分析结果

从表4 可以看到,当污泥与调质料混合,且炭粉加入比例达2%~3%时,经1 200 ℃×1 h 热处理后,试样Z7 和Z8 中S 含量非常低,S 元素已基本完全从混合料中脱离逸出,中温处理脱硫效果很好。

图4 结果表明,预处理前后试样中Cr/Ca 比基本未变化,说明预处理之后Cr 元素仍完全保留在混合料中。

参考亚硫酸氢钠生产工艺[5],可以将污泥中温预处理分解出的SO2收集,用于制备亚硫酸氢钠溶液,制得的亚硫酸氢钠溶液可直接循环应用于含铬污水的处理。这样,既可变废为宝,也可以简化烟气处理工序,降低生产成本。

通过上述研究,形成了包括污泥与调质料混合—烘干—中温热处理—含硫烟气收集—制备亚硫酸氢钠溶液—亚硫酸氢钠溶液应用于含铬污水处理等工序的污泥预处理工艺。在还原环境中,S 元素完全脱离逸出而Cr 元素保持低价态并稳定地残留在污泥中。本脱硫保铬预处理工艺洁净、环保,综合成本低。

2.3 利用含铬污泥制备微晶玻璃技术研究

正确、合理的思维教学策略与方法是培养学生思维能力的保障.一般地,常用的思维教学的策略可分为以讲课为基础的讲授策略,以事实为基础的问答策略和以思维为基础的问答策略3种.2种典型的思维教学方法分别为:一是以直接讲授为主,以典型问题为例讲解思维过程、方法和规则;二是以思维技能训练为主,在具体学科的教学中教某种思维技能,以综合性项目的实现更好地培养学生的创新精神、创新品质和创新思维[1,9-10].

2.3.1 微晶玻璃基本配方设计

含铬污泥经过脱硫保铬预处理后,其主要成分为CaO、Al2O3和Cr2O3。在硅酸盐微晶玻璃材料中,以辉石为主晶相的CaO-MgO-SiO2-Al2O3系微晶玻璃具有良好的耐磨耐腐性能,而Cr2O3及铬铁尖晶石是辉石类微晶玻璃良好的晶核剂,可促进辉石晶体的成核与生长。同时辉石晶体较易形成异质同像[6],从而可将部分Cr2O3融入晶格中,形成稳定的晶体结构,使Cr 元素不易被酸碱液浸出。因此,本研究选择CaO-MgO-SiO2-Al2O3体系来进行微晶玻璃的开发。

结合CaO-MgO-SiO2-Al2O3体系相图和作者前期研究积累,设计了微晶玻璃基础配方,见表5。本研究中烘干的含铬污泥加入量在30%~54%,折算后相当于含水62.8%的含铬污泥滤饼加入量为54%~76%。试验中Cr2O3通过含铬污泥引入。按Cr2O3设计比例确定污泥量,CaO、SiO2不足部分由高炉渣和硅砂补充,其他成分不足部分均采用化学试剂加入,原料中微量杂质忽略不计。

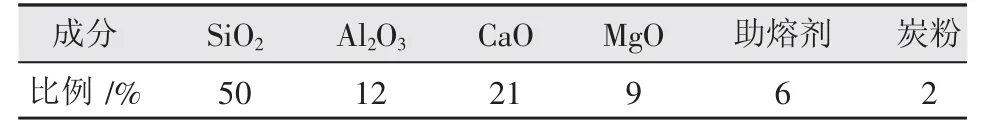

表5 微晶玻璃基础配方

2.3.2 利用含铬污泥制备微晶玻璃过程S 与Cr 元素迁移行为验证

针对基础配方,为研究晶核剂作用,设计了以污泥中Cr2O3作为单一晶核剂以及Cr2O3与外加的Fe2O3形成复合晶核剂的试验方案,具体见表6。但在研究晶核剂作用之前,对热处理过程S 与Cr 元素迁移行为进行了验证。

首先对各配方中温脱硫处理效果进行了验证。将各试样混合料进行中温脱硫预处理试验,中温预处理温度为1 200 ℃,保温时间为1 h,然后随炉自然冷却。对预处理后试样S 含量进行化学分析,结果也列于表6。结果表明,经中温预处理后,污泥混合料中硫元素残留量很低,预处理脱硫效果很好。

表6 晶核剂对析晶程度影响试验方案与结果

然后对基础玻璃制备过程Cr 元素迁移行为进行了研究。将各试样混合料进行中温预处理后再继续进行高温熔制,制得基础玻璃。中温预处理温度为1 200 ℃,保温时间为1 h;熔制温度为1 450 ℃,保温时间为2 h。

对原料及基础玻璃试样Cr 与Ca 的含量进行了化学分析,并计算各试样Cr/Ca 比,结果见图5。从图5 可以看到,各试样原料及基础玻璃中Cr/Ca 比基本未发生变化,说明经过中温预处理与高温熔融,Cr 元素很好地保留在玻璃中。

图5 基础玻璃试样熔融前后Cr/Ca 比分析结果

2.3.3 含铬污泥晶核剂效果研究

按照表6 试验方案,研究以污泥中Cr2O3作为单一晶核剂以及Cr2O3与外加的Fe2O3形成复合晶核剂对玻璃析晶促进效果,并如前所述制备了基础玻璃。

熔融法微晶玻璃晶化为非均匀成核,包括核化和晶化两个过程。玻璃在加热过程中,借助晶核剂从玻璃母相中析出微小的晶核相,进而诱导促进母相玻璃析晶。玻璃的分相对析晶行为也有影响。玻璃析晶是个放热过程,可通过DSC 差热分析曲线来考察。若玻璃在加热过程中有析晶行为发生,则其DSC 曲线会出现放热峰。放热峰尖对应的温度一般记为析晶峰温度Tp。晶化温度制度可参考DSC 曲线确定,一般将Tp附近设为晶化温度,核化温度低于晶化温度150~200 ℃[2]。

根据析晶活化能理论[2,7],玻璃析晶的难易程度可以用析晶活化能来判断。析晶活化能是指当玻璃从介稳的玻璃态向晶态转化时所需要具备的一定的能量,用以克服结构单元重排时的能量势垒。析晶活化能越小,说明玻璃越易发生析晶。析晶活化能可采用公式(3)计算。

式中:Tp为DSC 曲线中析晶峰温度;ɑ 为DSC 分析过程升温速率;R 为气体常数;ν 为频率因子。

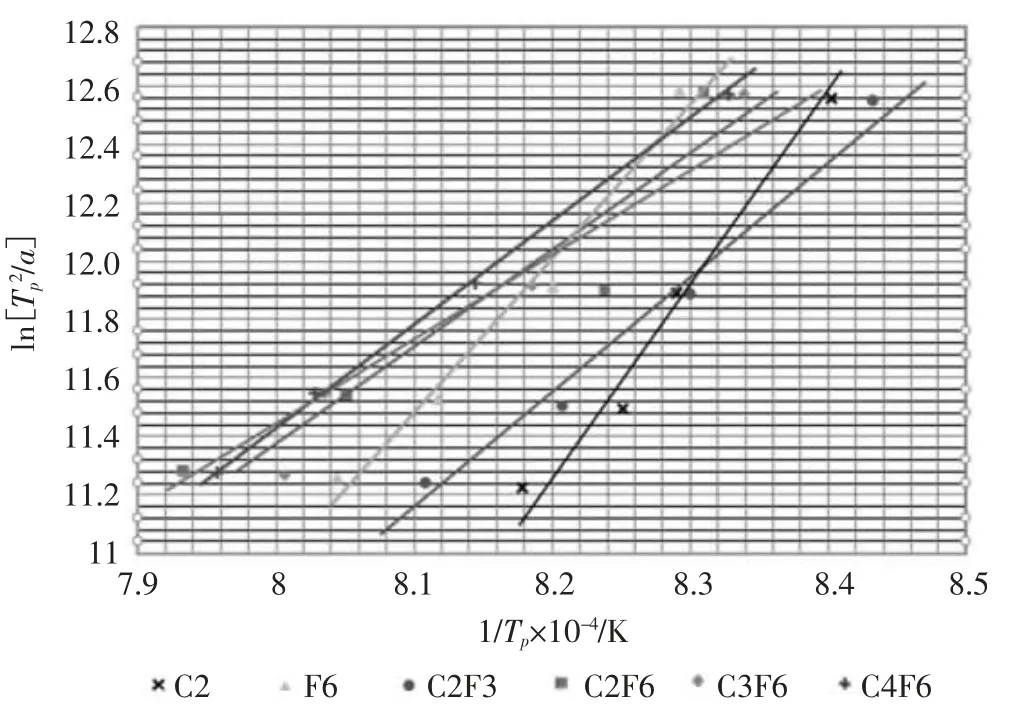

将上述基础玻璃试样分别在5、10、15、20(℃/min)升温速率下进行DSC 分析,结果见图6。参照公式(3),绘制了基础玻璃样品的ln[Tp2/ɑ]-1/Tp关系图,见图7,并根据ln[Tp2/ɑ]-1/Tp关系线斜率,计算出析晶活化能,结果列于表7。

图6 基础玻璃试样的DSC 分析曲线

图7 玻璃试样的ln[Tp2/ɑ]-1/Tp 关系图

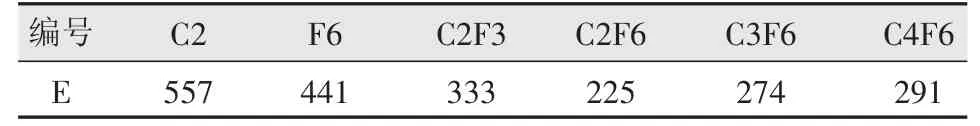

表7 基础玻璃试样的析晶活化能(E)计算结果kJ·mol-1

试验结果显示,当采用2% Cr2O3单一晶核剂时,试样C2 的DSC 曲线出现了一馒头状的放热波段,析晶活化能为557 kJ/mol,说明玻璃在加热过程不易析晶;当采用6%Fe2O3单一晶核剂时,试样F6 的DSC 曲线出现了放热峰,但峰高较低,析晶活化能为441 kJ/mol,与试样C2 相比,玻璃的易析晶性略提高;当采用2%Cr2O3+3%Fe2O3复合晶核剂时,试样C2F3 的DSC 曲线放热峰高度进一步提高,析晶峰收窄,析晶活化能降至333 kJ/mol,试样易析晶性相应提高;当采用2%Cr2O3+6%Fe2O3复合晶核剂时,试样C2F6 的DSC 曲线放热峰高且呈现尖形峰,析晶活化能降至225 kJ/mol,是这批试验中析晶活化能最低的试样,玻璃试样易析晶;当采用3%Cr2O3+6%Fe2O3复合晶核剂时,试样C3F6 的DSC 曲线放热峰仍较高且峰形较尖,析晶活化能比C2F6 试样略升高,为274 kJ/mol,玻璃试样较易析晶;当采用4%Cr2O3+6%Fe2O3复合晶核剂时,试样C4F6的DSC 曲线放热峰形仍较尖,析晶活化能继续升高至291 kJ/mol,玻璃试样仍较易析晶。

从这组试验结果可以看到,Cr2O3与Fe2O3复合晶核剂的促析晶效果比Cr2O3或Fe2O3单一晶核剂好,判断是Fe2O3在高温还原环境下被部分还原成FeO 并与Cr2O3形成了铬铁尖晶石晶核,铬铁尖晶石晶核为微晶玻璃提供了较好的晶体生长条件;当Cr2O3添加量为2%、Fe2O3添加量从3%增加至6%时,促析晶效果明显提升;当Fe2O3添加量为6%时,Cr2O3添加量从2%增加到3%,促析晶效果微降,但促析晶效果仍较好;当Cr2O3添加量进一步增加到4%,促析晶效果继续略有下降,有可能较多的Cr2O3改变了玻璃液分相的程度,但玻璃仍属于较易析晶的。

在上述分析基础上,对各试样分别进行了核化和晶化处理,各试样核化温度分别选择比Tp温度(ɑ=5 ℃/min)低200 ℃,核化时间为1 h,晶化温度为Tp,晶化时间为1 h。

将各晶化后试样取样制成细粉,进行XRD 分析,结果见图8。

图8 微晶玻璃试样的XRD 图谱

从图8 XRD 分析结果看,C2 试样晶化程度较低,晶体比例(DOC)仅53.7%;F6 试样晶化程度略有提高,晶体比例约70.7%;C2F3 试样晶化程度明显提高,晶体比例约80.9%;C2F6 和C3F6 试样晶化均完全,主晶相为辉石和硅灰石。其中,C2F6 试样还析出了铬刚玉相,未检测到Cr2O3晶体;C3F6 析出了少量铬铁尖晶石相,未检测到Cr2O3晶体。C4F6 试样也晶化完全,主晶相为钙镁黄长石,含少量铬钙石榴石,同时还检测到Cr2O3晶体相,Cr2O3晶体比例约占总晶体相的1.4%。

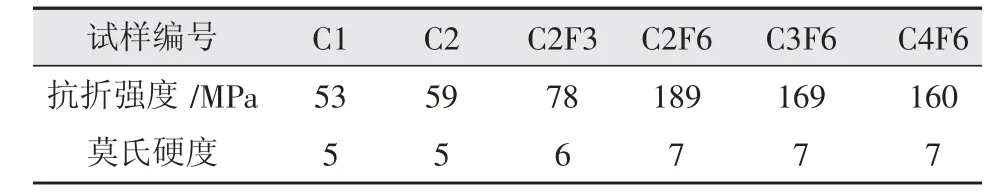

将上述晶化后试样进行了抗折强度和莫氏硬度测试,结果列于表8。对上述试样进行了扫描电子显微镜(SEM)微观形貌分析,结果见图9。

图9 微晶玻璃试样的SEM 照片

表8 微晶玻璃抗折强度和硬度测试结果

从表8 和图9 结果可以看到,C2 试样含有较多玻璃相,有晶体颗粒附生,故其抗折强度较低,仅53 MPa,莫氏硬度为5 级。F6 试样也有较多玻璃相,附生的晶粒略多,其抗折强度也较低,为59 MPa,莫氏硬度为5 级。C2F3 试样晶体发育较大,间隙也较大,其抗折强度略有提高,为78 MPa,莫氏硬度也升至6 级;C2F6试样出现了柱状与枝状晶粒,晶粒尺寸0.8~2 μ m,晶相比例较高,晶粒交错排列,导致其抗折强度高达189 MPa,莫氏硬度高达7 级;C3F6 试样呈粒状晶体,晶粒尺寸小,仅200~400 μm,大小均匀,晶相比例高,抗折强度也较高,为169 MPa,莫氏硬度也达7 级;C4F6 试样也呈粒状晶体,发育完整,晶粒尺寸0.5~1 μm,大小均匀,晶相比例高,制品抗折强度也较高,达160 MPa,莫氏硬度仍为7 级。SEM 结果与XRD、抗折强度、硬度测试结果基本吻合。

以上研究表明,由含铬污泥引入2%~3% Cr2O3与外加6% Fe2O3组成的复合晶核剂可有效促进CMAS系微晶玻璃的析晶。

2.3.4 微晶玻璃浸出毒性分析

含铬污泥危险性主要在于浸出毒性。为考察微晶玻璃环境安全性,对上述试样进行了浸出毒性分析,结果见表9。

表9 微晶玻璃试样浸出毒性分析结果mg/L

从浸出毒性分析结果可以发现,所有试样浸出液中,六价铬浓度低于仪器检测下限;C4F6 试样浸出液测得总铬含量为0.002 985,远低于危险废物鉴定标准5 mg/L,其他5 个试样浸出液总铬含量低于检测下限。C4F6 试样XRD 结果表明,C4F6 试样晶化后,并非所有铬元素能与其他元素复合形成更稳定的铬刚玉、铬铁矿、铬钙石榴石或辉石结构,而是有部分铬元素以独立的Cr2O3晶体存在,这部分独立的Cr2O3晶体相对较易被酸浸出并进入浸出液,虽然浸出液中总铬含量远低于危险废物鉴定标准。为了确保微晶玻璃使用安全性,认为应将微晶玻璃中Cr2O3含量控制在3%以内,相当于原料中烘干的含铬污泥加入量控制在42%以内,若按含水62.8%的含铬污泥滤饼计,即含铬污泥滤饼加入量控制在66%以内。也就是说,利用含铬污泥制备微晶玻璃可选择配方C2F6 或配方C3F6 或控制在两配方之间范围。

图10 为C2F6 试样在730 ℃核化1 h、930 ℃晶化1 h 后制得的微晶玻璃实物照片。

图10 C2F6 微晶玻璃试样实物照片

综合上述研究,以含铬污泥与合适的调质剂为原料,采用2%~3% Cr2O3与6%Fe2O3复合晶核剂,可以制备出微晶玻璃,研制品抗折强度高、硬度高、无浸出毒性,适合用作工业耐磨、防腐或建筑装饰材料。

2.3.5 利用含铬污泥制备微晶玻璃工业化实施方案初步设计

根据国家标准GB 5085.7—2019《危险废物鉴别标准通则》中第6 条危险废物利用处置后判定规则,规定具有毒性危险特性的危险废物利用过程产生的固体废物,经鉴别不再具有危险特性的,不属于危险废物。因此,若在厂内实施本研究开发的工艺,有望将含铬污泥危险废物无害化处理后转化成具有良好使用性能的微晶玻璃产品,可有效减轻企业环境压力,并取得一定的经济效益。

为此,设计了利用冷轧含铬污泥制备微晶玻璃的工业化实施方案。

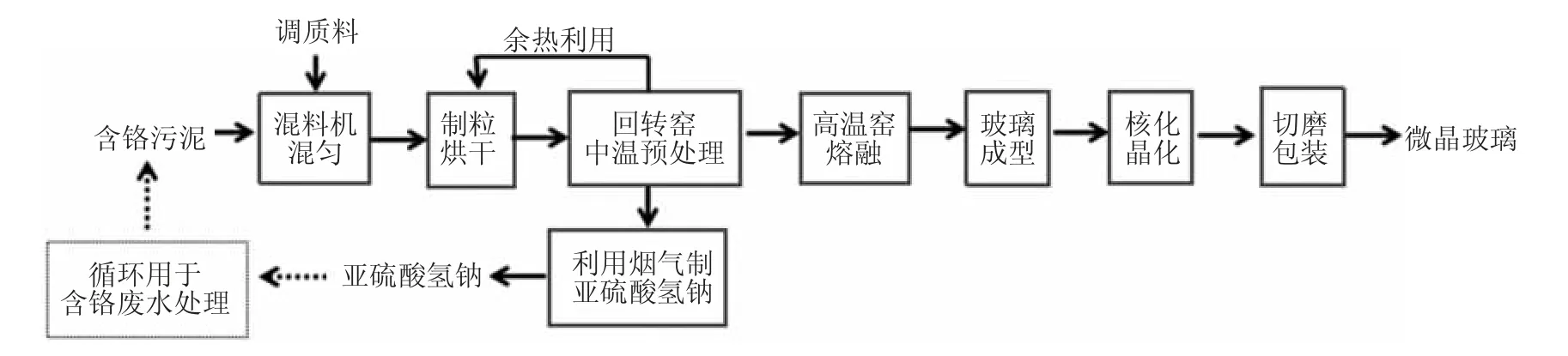

方案基本工艺流程如下:按配方制备调质料,然后按比例与含铬污泥滤饼混合,强力搅拌混匀后,造粒。将混合料颗粒投入烘干器烘干,然后送入回转窑中温预处理;将回转窑含硫烟气收集后通过烟气处理系统制得亚硫酸氢钠溶液,将亚硫酸氢钠溶液循环应用于冷轧含铬废水的处理;将预处理后的混合料送入高温熔窑,熔融、均化、澄清后,制得合格的玻璃液;将玻璃液排入成型设备并成型为基础玻璃;将基础玻璃核化、晶化、冷却、切磨处理,制得合格的微晶玻璃产品。

图11 为利用含铬污泥制备微晶玻璃基本工艺流程示意图。

图11 利用含铬污泥制备微晶玻璃基本工艺流程示意图

3 结论

3.1 当添加2%~3%炭粉作还原剂,将含铬污泥与调质料混合,经1 200 ℃保温1 h 的脱硫保铬预处理,可使污泥中S 元素基本完全脱离逸出而Cr 元素稳定地残留在污泥混合料中。

3.2 以含铬污泥为主原料,添加高炉渣、硅砂、炭粉、Fe2O3等调质料,以污泥引入的2%~3% Cr2O3与外加的6%Fe2O3为复合晶核剂,通过中温脱硫保铬预处理—高温熔制玻璃液—成型—核化与晶化等工序,可以制得CMAS 系微晶玻璃;研制的微晶玻璃主晶相为辉石,晶粒尺寸小,抗折强度高,硬度高,无浸出毒性,适合用作工业耐磨防腐或建筑装饰材料。

3.3 本研究开发的工艺过程清洁环保,实现了含铬污泥中硫元素和铬元素的利用,为含铬污泥低成本无害化资源化处置提供了技术解决方案。