直接电阻加热式局部热处理在双相钢U形管中的应用

2022-07-23李玉海

朱 勃,朱 伟,李玉海

(中广核工程有限公司,广东 深圳 518124)

0 前 言

双相不锈钢(DUPLEX STAINLESS STEEL)是α+γ组织, 故兼有奥氏体不锈钢和马氏体不锈钢的特性, 与前两者相比, 其韧性高、脆性转变温度低, 耐晶间腐蚀性能和焊接性能显著提高。同时, 保留了铁素体不锈钢导热系数高、膨胀系数小、具有超塑性等特性;与奥氏体不锈钢相比,双相不锈钢的屈服强度和疲劳强度显著提高, 且耐晶间腐蚀、应力腐蚀和腐蚀疲劳等性能有明显改善, 费效比好[1]。利用双相钢的这些特性,已在化工、石化、造纸、油、气等工业及其他氯化物环境中得到应用。

某海上采油平台的原油加热器(CRUDE HEATER)设计采用S31803(SA 789)双相钢无缝管制造U形换热管,以满足在残留氯化物介质中工作20年的要求。在评估弯管后整体热处理及局部热处理的优劣后,决定采用直接电阻加热式局部热处理,U形管技术要求:

1、尺寸Ø19.05 mm,名义壁厚1.65 mm;

2、U形部分弯曲半径:最小38.10 mm,最大342.9 mm;

3、冷弯成形后检查U形弯区无撕裂、无疤痕、无褶皱等缺陷,壁厚减薄量不超过名义壁厚的15%,压扁量不超过名义壁厚的10%;

4、U形管弯曲成型后连同两端至少300 mm直管段进行固溶处理。固溶处理后每批次U形管,取样检测:直管段的力学性能(拉伸、扩口、压扁和微观硬度);检测弧形段和热处理温度过渡段(600 ℃~900 ℃)的铁素体含量、化学成份、微观硬度、微观金相等;

5、对U形管的检查和验收除满足ASME SA789外,还需要:

•按ASTM E562检测铁素体含量应在35-55%;

•按ASTM G48 A法在25 ℃±1 ℃腐蚀24小时不得出现点蚀,按(腐蚀前质量(g)-腐蚀后质量(g))/试样表面积(m2)计算腐蚀率<4 g/m2;

•按ASTM A923 A法微观金相不得出现中间相和析出物。

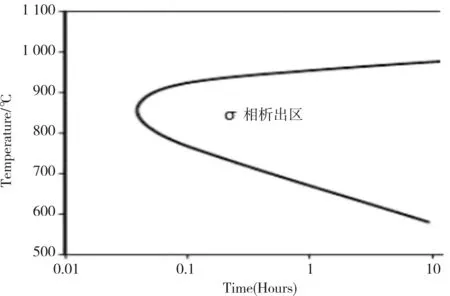

σ相是不锈钢、耐热钢等高合金钢中经常出现的一种金属间相,尤其是不锈钢。由于它属于四方结构,硬度高达HV 900~1 000[2],钢中出现少量的σ相就会使钢的韧性和塑性急剧下降[3],此外σ相的析出使其周围贫铬、贫钼,从而降低抗蚀性[4]。如何尽量避免U形管加热区特别是温度过渡段(600 ℃~900 ℃)出现σ相[4],是保证U形管抗腐蚀性能和其他性能的关键。

1 U形管弯管工艺

U形管弯制前的直管以固溶态供货,其实测化学成份和力学性能如表1和表2所示。在多次模拟试验后采取弧形模具冷弯成形。

表1 S31803化学成份要求

表2 S31803钢管性能要求

冷弯后的U形管按如下工艺实施局部固溶处理:

采用直接电阻加热式实施热处理,为减小温度过渡段(600 ℃~900 ℃)的范围,对电极内部采用水冷冷却。

热处理温度应满足ASME SA789表2允许的范围,通过借鉴相关研究成果,拟控制在1 020 ℃~1 050 ℃[5,6],保温5~10 s,使用光学高温仪对内外圆弧的中心线位置检测和控制加热温度及过程。

在保温结束后立即浸水冷却避免进入S31803材料的σ相析出区域(如图1)[4],从开始加热至冷却完毕控制在2 min之内。

图1 S31803冷却速度与σ相析出关系示意

整个加热过程中管内使用流动纯氮气保护,外表面氧化层酸洗去除。

2 U形管局部热处理工艺验证

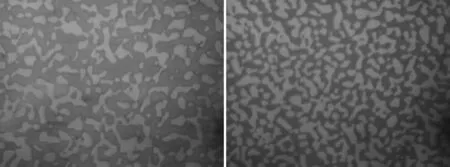

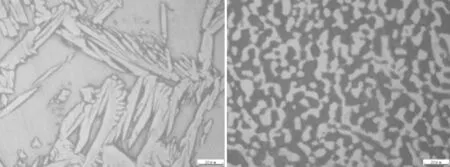

待使用的管材化学成分及各项力学性能均满足SA 789的规定。其中屈服强度最低、延伸率最小和硬度最高的三批见表2,此外各批次管材按项目要求检测:铁素体含量在40%~50%之间;腐蚀试样表面未发现点蚀,腐蚀率在0.005~0.287 g/m2之间;微观金相中未见中间相或析出物,典型金相见图4和图5。经外观检查、超声波检查和水压试验验证均符合标准要求。

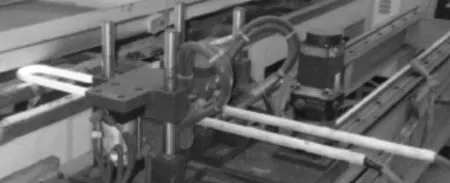

图2 U形管局部热处理实施

图3 U形管温度过渡段(600 ℃~900 ℃)位置确认

图4 直管纵剖面金相1(X400)

图5 直管纵剖面金相2(X400)

抽取表1中三批直管按既定的工艺冷弯至最小弯管半径,局部热处理后(见图2、图3)按照项目要求进行检查、检测,验证冷管及局部热处理工艺是否可用。

考虑热处理保温结束后至浸水冷却的转运时间对性能的影响,另外在试样3同支管材上另截取一件试样将保温时间设置为10s,其他试样保温时间设置为5 s。

2.1 尺寸和外观

外观检查及内窥镜检查U形管内外表面,未发现撕裂、伤疤、褶皱等缺陷。尺寸检查确认弯管区压扁量小于项目要求。超声波壁厚测量和纵切试样厚度检查,确认弧形外壁的壁厚减薄量在要求范围内。

2.2 表面无损检查和水压试验

经7 MPa水压10 s U型管无泄漏。U形段及两端相邻300 mm以上直管段经渗透检查未发现线性缺陷及>1 mm的圆形缺陷。

2.3 弧形段和过渡段化学成份

按ASTM A751标准检测弧形段和过渡段的化学成份,确认其与弯管前无明显差别。

2.4 直管段力学性能

热处理后的直管段进行拉伸试验、压扁、扩口和微观硬度,其结果均符合ASME SA789和项目要求。工艺验证试样的力学性能满足标准要求,数据记录如表3。相比弯管前直管其屈服强度降低,延伸率略有降低,硬度略有提高。

表3 直管段力学性能

热处理保温时间变化(5 s和10 s)对被一同加热的直管段的力学性能无明显影响。

2.5 过渡段微观硬度

试样在过渡段位置横切,检测端面HV10硬度,试验中硬度最小236 HV10,最大244 HV10。不论保温时间5s或10s相较弯管前硬度略有提高。

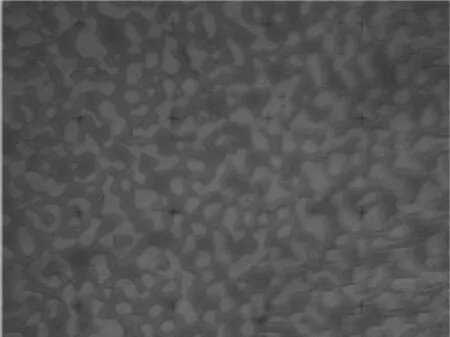

2.6 弧形段和过渡段微观金相

按ASTM A923在短时(5 s)保温工艺验证件的弧形段内、外圆纵和过渡段分别取样,经磨抛其纵剖面并经40%NaOH电解液腐蚀后,显微镜观察未发现中间相或析出物,相间的边界是光滑的,浸蚀组织属未受影响组织。相较直管沿轧制方向明显的板条状金相组织,热处理后金相组织方向不明显(见图6、图7)。

图6 弧形段内、外圆纵剖面金相(X400)

图7 过渡段纵剖面金相(X400)

长时(10 s)保温试样的金相中未发现中间相或析出物,但在内圆纵剖面中金相组织出现异常长大,见图8,图9。

图8 10 s保温内、外圆纵剖面金相(X500)

图9 10 s保温过渡段纵剖面金相(X500)

2.7 弧形段和过渡段铁素体含量

对2.6节的金相试块,按ASTM E562人工逐点计数法测量铁素体含量。短时保温(5s)试样弧形段内、外圆纵切剖面和过渡段纵切剖面的铁素体含量分别在43%~54.7%、43%~50%和42%~54%,均在项目要求范围内(35%~55%)。

而长时保温(10s)试样的三个位置的铁素体含量分别为54%,63%和51%,其中弧形段外圆处的铁素体含量超过项目要求值(见图10)。

图10 过渡段铁素体检测(X400)

2.8 弧形段和过渡段氯化物腐蚀试验

按ASTM G48 A法将从弧形段和过渡段切取试块,每一个单独浸入600 ml浓度6%的三氯化铁(FeCl3)腐蚀液中,在25 ℃±1 ℃腐蚀24小时,放大20倍检查试块表面,各个试块未见点蚀的情况,称量腐蚀前后试块质量计算腐蚀率,其中短时保温(5s)试样弧形段在0.490~1.920 g/m2,过渡段在0.043~0.444 g/m2,而长时保温(10 s)试样弧形段在0.96 g/m2,过渡段在0.430 g/m2(见图11)。

图11 腐蚀试验后试样

3 验证结论

综合上述各项检查、检验情况, S31803钢管在冷弯后,经直接电阻加热法在1 030 ℃~1 050 ℃实施固溶处理,保温5 s并浸水冷却后,U型管加热区金相组织和铁素体比例均能很好的满足要求,屈服强度、延伸率、硬度及腐蚀率虽相比直管略有变化,但完全满足标准和项目要求。

但实践中应注意,由于U形管各部位电阻不同,特别是内、外弧电阻差别更大,电阻加热时U形各部位发热量是不同的,而固定的测温仪测量位置也不能全面反映各处的加热温度。而过长的保温时间(10 s)时内弧的过度长大的金相组织也说明内弧处温度已超过预定的1 050 ℃[6]。

W=I2Rt

(1)

实际在产品制造前应该根据U形管材质、规格和弯管弧度的不同分别进行工艺验证,而产品制造应严格按照验证后的工艺参数执行。

4 结 语

U形管的局部固溶处理避免了整体炉内热处理造成的变形,减少了矫正工作量。同时冷弯变形处的应力集中也得到了缓解。此次工艺验证工作及后续产品的实施为作者所从事行业逐步引入双相钢替代价格高昂的镍基合金、钛合金等提供借鉴。