石灰-铁盐法除砷工艺及其在工业含砷酸性废水处理中的应用

2022-07-22马永明郭红兵

马永明,郭红兵

(中国恩菲工程技术有限公司,北京 100038)

砷(As)及化合物均为剧毒性原生质毒物,对人体和环境危害性较大,国家污水综合排放标准规定其为Ⅰ类污染物,最高允许排放质量浓度为0.5 mg/L[1,2]。有色冶炼企业中常见的铜、铅、锌、锡的硫化精矿中多伴生有砷元素物质,经冶炼烧结,矿物中大部分硫、砷被氧化,且砷大部分以As2O3形式挥发后进入烟气,烟气依次经除尘-净化-转化-吸收等作业工序后制备为成品硫酸,其中净化作业工序As2O3经水洗进入废水外排,即常见的含砷酸性废水。废水中砷主要以As3+和As5+为赋存形态,且As3+的毒性比As5+更大[1],处理达标排放难度更高,该类废水具有典型的广泛传播性和高治理成本等污染特点,且易造成不可逆的危害。

含砷酸性废水的处理方法主要包括化学法、物化法和生物法[1]。化学沉淀法是目前工程运行中最广泛、效果最佳的应用技术,分为石灰中和法、硫化沉淀法和石灰-铁盐法。石灰中和法除砷效果差,难将废水净化到符合排放标准;硫化沉淀法对废水中As5+的去除率高,但对AsO33-处理效果一般,存在药剂处理成本高、出水残硫量大的问题。工程应用研究表明,石灰-铁盐法工艺简单、便于实施,而且石灰和硫酸亚铁价格低廉,成本优势明显,在处理含砷工业废水方面具有投加药剂种类少、沉淀效率高、废水排放稳定达标、运行费用低、操作方便等优点。

1 石灰-铁盐法机理

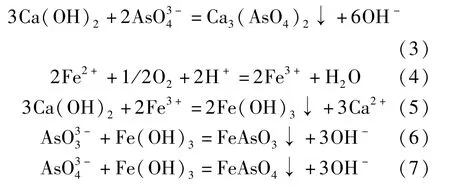

石灰-铁盐法是向废水中投加石灰和铁盐使污水中的砷离子生成难溶物质并与水分离的一种污水处理方式。此方法结合了石灰中和沉淀和铁盐氧化共沉淀2 种沉淀方式。其脱砷机理是先用石灰调整废水pH 值,再通过充分曝气发生氧化反应,将大部分Fe2+氧化为Fe3+,废水中大部分的As3+转变成As5+,生成具有较小溶解度的砷酸铁、砷酸亚铁渣沉淀[3-5]。具体反应机理如式(1)~(7)所示。

中和反应

主要脱砷反应

2 石灰-铁盐法除砷工艺的影响因素

2.1 pH 值

工程实际运行过程中,石灰乳的投加不均会造成pH 值的波动,对除砷效果影响较大。在不同pH值条件下,砷沉淀的物质形态不同。实践证明一级中和液出水pH 值小于6 时,氧化反应效果较差;当pH 值设定为7~8 时,氧化反应效率高。分析氧化反应过程机理,Fe2+被氧化成Fe3+后,Fe3+可水解产出H+,反应式见式(8)。

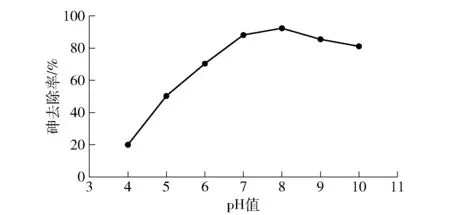

式(8)表明1 mol Fe2+可水解产生2 mol H+,因此一定程度上提高废水pH 值对氧化反应的进行具有正向促进作用。有研究结果表明,当pH≥6 时,pH 值每升高1,Fe2+氧化反应速度增大100 倍[5-6]。根据工程调试阶段相关数据分析可获得废水在不同pH 值下与砷脱除率的关系曲线,如图1所示。

图1 废水pH 值与砷去除效果的关系Fig.1 Relation of arsenic removal efficiency with the pH value of wastewater

实践表明随着pH 值的升高,絮体增多且颗粒增大,在pH=7~8 时,除砷效果最佳。

砷渣Ca3(AsO4)2·xH2O 具有2 种化学结构式,当pH 值较低(pH=3~7)时,沉淀物以Ca3(AsO4)2·3H2O 形式存在,当pH 值较高(pH >7)时,沉淀物以Ca3(AsO4)2·2.25H2O形式存在。单纯采用石灰法除砷,处理后出水中残留As 浓度为0.7~1.4 mg/L,不能达到国家排放标准0.5 mg/L[1]。

对石灰-铁盐法处理废水后产生的渣进行分析发现,AsO3-4与Fe3+反应会生成碱式砷酸铁,该物质十分稳定且在水中溶解度较低,As 的去除率得到进一步提高。

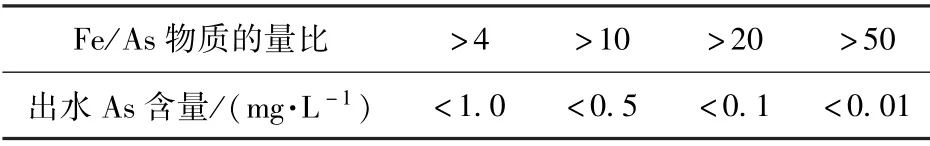

2.2 Fe/As 物质的量比

实际工程中,采用硫酸亚铁除砷时,除砷效率的高低与废水中Fe/As 比直接相关。在一定范围内,Fe/As 物质的量比升高,砷酸铁沉淀物的稳定性也逐渐增加。铁盐投加量增大,不仅有利于砷酸铁的形成,同时也可促进絮凝过程中形成更大的颗粒沉淀,使得其对砷的吸附性能不断增强,进而使沉淀物的砷浸出浓度不断降低。但Fe/As 物质的量比过大时,会引起沉淀污泥膨胀,加重后续澄清、过滤操作的负担,造成污泥脱水困难;同时,由于硫酸亚铁是强酸弱碱盐,水解呈酸性,当Fe/As 物质的量比过大时,增加了硫酸亚铁的费用,也相应增加了石灰乳的消耗,经济上不合算。表1为Fe/As 物质的量比与出水砷含量的关系。

表1 Fe/As 物质的量比与出水砷含量的关系Tab.1 Relationship between Arsenic content and Fe/As molar ratio in discharge water

当溶液中c(Fe3+)·c(AsO34-) >Ksp(FeAsO4)时,Fe(OH)3胶体与砷酸钙沉淀物反应,部分转化为稳定性更强、溶解度更小、浸出率更低的FeAsO4·2H2O 物质。实际工程中,Fe/As 物质的量比一般以5~10 为宜[7-9]。

2.3 沉渣部分回流法

工程运行中,为了进一步减少渣量的产生,常采用沉渣部分回流法,返回的中和渣可起到晶核作用,为反应过程中新产生的物质提供生长附着点,随着晶种逐渐长大,能提高中和渣的沉降速度。

该工程实践中,回流比常取2~3,可节省药剂用量10%~20%,还能减小中和渣体积,改善渣的脱水性能。

3 工程实践应用案例分析

实际工程应用中,铜冶炼厂废水中砷主要来源于烟气净化过程中产生的污酸,存在酸度大、含砷量高的特点,污酸预除砷能够有效降低后续危废产生量,工程中常采用预除砷+石灰-铁盐法组合工艺。

3.1 污酸预除砷

铜冶炼是我国重要的基础原材料产业,2020年中国精炼铜产量1 002.5 万t,占比全球产量的42%。与此同时,铜冶炼企业也是典型的重金属污染企业,铜精矿成分复杂,伴生有害杂质砷,冶炼过程中砷随着烟气进入硫酸系统,硫酸净化过程中高温烟气采用稀酸洗涤,控制As2O3不析出,避免影响设备换热系数和管道堵塞,因此净化系统需外排1%~10%的含砷稀酸。

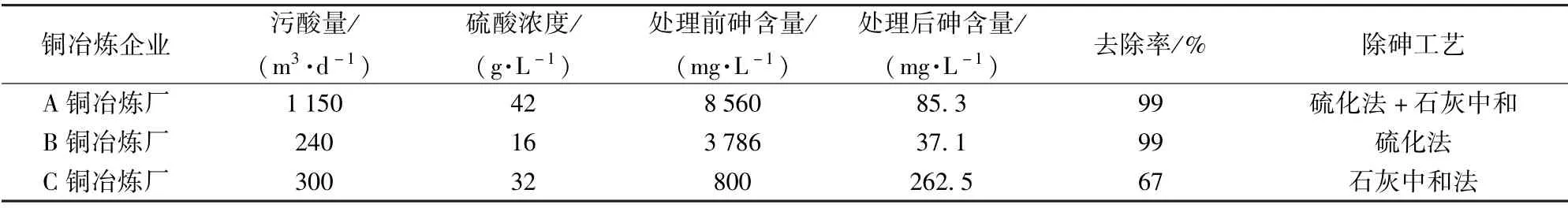

基于污酸中砷浓度的高低,对已投产运行的3 个铜冶炼厂的污酸污水进行综合对比分析。在含砷污酸处理方法的选择上,砷含量的高低起到决定性作用。3 个冶炼厂污酸中砷浓度分别为8 560 mg/L、3 786 mg/L 和800 mg/L,A 铜冶炼厂和B 铜冶炼厂的污酸含砷浓度高于1 000 mg/L,优选硫化除砷工艺除砷;C 铜冶炼厂污酸量少且含砷浓度小于1 000 mg/L,采用低成本石灰中和法除砷。3 个铜冶炼厂的污酸污水经预除砷处理后,出水含砷浓度均大幅降低,因为砷硫化物的溶度积小于氢氧化物的溶度积,所以硫化法的处理效果优于石灰法,砷的脱除率可达99%以上,可有效减轻后续工段的除砷压力,且相同砷浓度下硫化法渣量相对较低,更有利于砷的回收用作砷矿资源。3 个铜冶炼企业污酸预除砷效果对比情况如表2所示。

表2 污酸量及砷处理效果对比Tab.2 Comparison of sewage acid amount and arsenic treatment effect

污酸经硫化中和沉淀后去除大部分砷,但中和液仍含有超标的砷,需进一步除砷才能达到国标标准。经过预处理除砷后的污酸后液输送至酸性废水处理工序。

3.2 含砷酸性废水处理工序

铜冶炼厂酸性废水主要来源于污酸后液,也包括部分电除雾排水和硫酸区地面初期雨水,因含有重金属等物质,需经调节池混匀后统一送至酸性废水处理站处理。3 个铜冶炼厂均采用石灰-铁盐法处理含砷酸性废水,不同之处在于根据进水中砷浓度高低选用一级还是二级石灰铁盐法(即一级石灰-铁盐法的两次加强除砷操作运行)。

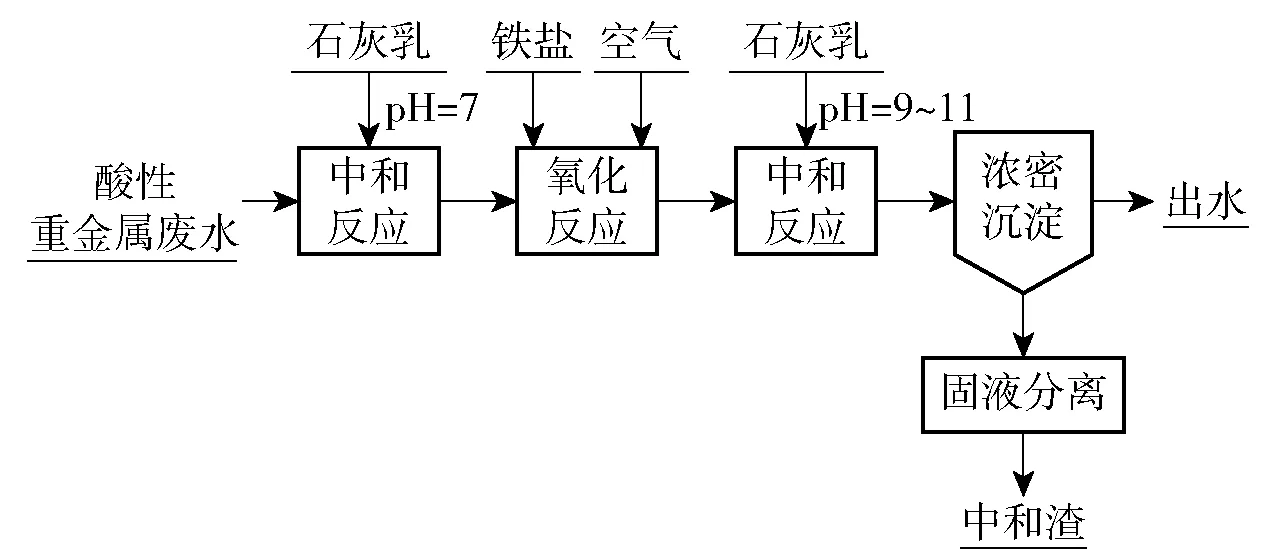

生石灰用于中和并调节pH 值,实现沉淀重金属物质;铁盐中的铁与砷生成比砷酸钙和氢氧化铁更稳定的砷酸铁,同时利用铁表面的双配位基对砷有较强的吸附能力,氢氧化铁作为载体与砷酸铁共同沉淀,进一步降低重金属离子浓度。反应后液进入浓密机,上清液进一步深度处理或直接回用,污泥经压滤处理后送至危废渣场处置。石灰-铁盐法简要工艺流程如图2所示。在不同工程上可根据不同的水质水量情况进行调整设计。

图2 石灰-铁盐法简要工艺流程Fig.2 Block diagram of process flow of lime-iron salt method

废水中的砷主要以不稳定态As3+为主,较As5+难脱除。工程中为了提高渣中砷的稳定性,对废水中的As3+进行氧化处理,常用氧化剂有双氧水、漂白粉、次氯酸钠和高锰酸钾等,因Cl-对金属设备具有腐蚀性,不宜采用含氯氧化剂。工程中也常用空气中氧作氧化剂,向废水中鼓入空气氧化的同时还能起到搅拌的作用,废水中溶氧量与Fe2+的氧化速率成正比关系,实际工程应用中废水中氧的溶解度有限,因此常参考公式[O2]=0.14α[Fe2+]鼓入空气,α为过氧系数,常取2~5。

A 铜冶炼厂与C 铜冶炼厂含砷酸性废水中的砷离子浓度大于40 mg/L,设计采用二段石灰-铁盐法工艺,进水浓度分别为85.3 mg/L 和262.5 mg/L,出水分别为0.32 mg/L 和0.46 mg/L;B 铜冶炼厂酸性废水中的砷离子浓度为37.1 mg/L,设计采用一段石灰-铁盐法工艺,出水浓度0.43 mg/L,均稳定达到国家排放标准要求( <0.5 mg/L)。3 个冶炼厂处理后的出水主要回用于渣缓冷和渣选矿等循环水系统的补充用水。3 个冶炼厂的石灰-铁盐法处理含砷酸性废水效果对比情况见表3。

表3 石灰铁盐法处理效果对比情况Tab.3 Comparison of treatment effects of lime and iron salt method

4 结论与展望

工程实践表明石灰-铁盐法工艺可高效处理铜冶炼厂产生的含砷酸性废水,Cu、Pb、Zn 以及As 的去除率均可稳定达到99%以上,而且系统长期高效稳定运行,中和渣中As 以五价砷酸盐存在,其毒性浸出浓度小于5 mg/L,可安全堆存于渣库内。

建议今后的工程实践可针对以下方面进一步开展工作。

1)精简优化工艺流程,提高废水反应速率,减少处理设备,降低废水处理投资及运行成本,提高污泥脱水效果,实现硫化渣、石膏渣的资源化利用。

2)践行绿色环保的理念,不局限于废水中污染物的形式变化,用资源化的理念和先进技术工艺,把污染物变废为宝,达到环境治理和污染减排的目的。

3)已建工程节能降耗措施:提高检测仪表及控制系统的联动效率,精准加药,实时控制;将污酸中和段产生的CO2回用于出水深度处理工序,用来降低废水硬度,提高出水利用率。