闪速熔炼渣再选尾矿作水泥掺料应用研究

2022-07-22杨继宁姜观辉张琦福

朱 立,杨继宁,姜观辉,张琦福

(广西金川有色金属有限公司选矿厂,广西 防城港 538002)

目前,中国铜尾渣堆积量约为24 亿t[1],铜尾渣资源利用率低,大多数废弃堆积,侵占土地资源,破坏周边生态环境。广西金川公司选矿分厂年设计处理闪速熔炼渣120 万t,年产闪速熔炼渣再选尾矿超110 万t,仅作铁质调整剂使用,价值低、用途单一。

2019年中国水泥产量为23.3 亿t[2],水泥生产需要消耗大量原料,将闪速熔炼渣再选尾矿用作水泥原料可以解决尾渣污染以及水泥原料问题[3]。水泥混合材长期使用活性材料(如高炉矿渣、粉煤灰、火山灰质材料),参与水泥的水化反应,其添加对水泥强度影响较小[4]。本文采用物理激发和激发剂激发对再选尾矿进行改性,并通过试验探索较优工艺参数,以达到再选尾矿的较大掺量,以期将其大量用于水泥生产[5],实现闪速熔炼渣再选尾矿的资源综合利用。

1 试验原料及辅料

1)闪速熔炼渣再选尾矿。该再选尾矿取自广西金川有色金属有限公司选矿厂,是闪速熔炼炉渣经过缓冷、破碎、磨矿、浮选等工序二次回收铜金属后产生的固体废料[6],其化学成分分析见表1、粒级分布见表2。

表1 闪速熔炼渣再选尾矿化学成分分析Tab.1 Chemical composition analysis of tailings from flash smelting slag reprocessing %

表2 闪速熔炼渣再选尾矿粒级分布Tab.2 Particle size distribution of tailings from flash smelting slag reprocessing

2)水泥。符合GB 175—2007《通用硅酸盐水泥》规定的P·O 42.5 普通硅酸盐水泥,比表面积为350~400 m2/kg,28 d 抗压强度≥42.5 MPa,28 d 抗折强度≥6.5 MPa。

3)IOS 标准砂。该标准砂来源于艾斯欧标准砂有限公司,符合GB 178—77《水泥强度实验用标准砂》要求,SiO2含量>96%,烧失量<0.4%,含泥量<0.2%。

4)石灰、石膏渣。该料取自广西金川有色金属有限公司化工厂,作为添加剂以提高闪速熔炼渣再选尾矿的活性指数,CaO 含量见表3。

5)矿渣粉。该料来源于广西盛隆冶金有限公司,主要用来进行对照及配比试验,其7 d 活性指数为78%,28 d 活性指数为106%,矿渣粉级别S105级。化学成分分析见表3。

(6)钢渣粉。该料28 d 活性指数<75%,为非活性材料,主要用于与闪速熔炼渣再选尾矿进行配比试验。化学成分分析见表3。

表3 添加剂化学成分分析Tab.3 Chemical composition analysis of additives %

2 试验方法

闪速熔炼渣再选尾矿-400 目占比64%,比表面积小于138 m2/kg,远小于P·O42.5 水泥(≥300 m2/kg),该特性直接影响闪速熔炼渣再选尾矿的活性,试验中采用球磨机粉磨、筛分分级等物理激发方式提高闪速熔炼渣再选尾矿的比表面积。

由表1、表3可知,闪速熔炼渣再选尾矿中Al2O3、CaO、MgO 含量低,经配料试算,当铜尾渣掺量过多时石灰饱和系数KH 值、硅率SM 值、铝率IM值不达标,因此,分别取石灰、石膏渣、矿渣粉、钢渣粉作为闪速熔炼渣再选尾矿的激发剂进行配料。试验过程中用到的物料配比见表4。

试验前将水泥、闪速熔炼渣再选尾矿、激发剂按照既定配合比混合均匀(物理激发试验闪速熔炼渣再选尾矿配比均为50%,激发剂激发试验配比按表4执行),准确称量225 mL 水、1 350 g 标准砂。试验开始后将水、混合料依次加入搅拌机内低速搅拌30 s,第2 个30 s 开始的同时加入标准砂,再高速搅拌30 s 后停拌90 s,刮料,最后高速搅拌60 s 完成胶砂配料。将胶砂装入三联模(每槽约300 g)并固定于振实台上,刮平振实60 次后装入第2 层胶砂,再振实60 次后完成试件制备。试件进行脱模前养护24 h 后置于水中养护7 d/28 d 完成试件养护。将养护后的试件置于压力试验机上进行抗压强度检测后完成试验。试验中配料、试件制备、试件养护、抗压强度检测流程均严格按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》进行。

本次试验中,为避免出现较大实验误差,每组试验抗压强度检测6 次,需去除一个最大值和一个最小值后取剩余4 次结果的平均值,且每组试验均开展3 组以上重复平行对比,试验结果取平均值进行后续结果分析,活性度计算参照GB/T 18046—2018《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》的附录A 进行。搅拌机参照JC/T 681—1997 采用JJ-5 型水泥胶砂搅拌机。模具参照JC/T 726—2005 采用40 mm ×40 mm ×160 mm 三联模。振实台参照JC/T 682—2005 采用ZS-15 水泥胶砂振实台,频率为60 次/min。强度测试参照JC/T 683—2005 采用YES-3000 型压力实验机,受压面积40 mm×40 mm。

3 试验结果及分析

3.1 闪速熔炼渣再选尾矿的理化性质

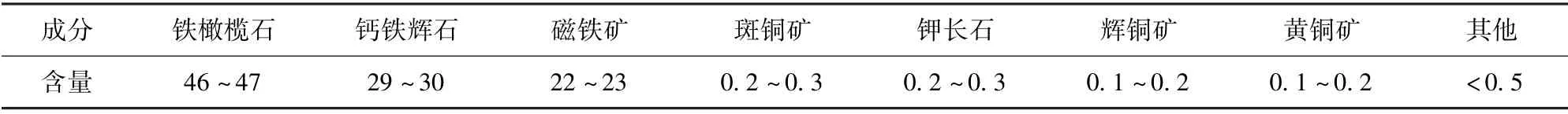

闪速熔炼渣再选尾矿为黑色粉末,粒径小于100 μm,表1中,闪速熔炼渣再选尾矿的主要化学组成为Fe2O3和SiO2,其次是Al2O3、CaO 和MgO;根据能谱图(图1)和扫描电镜图(图2)可得出闪速熔炼渣再选尾矿的主要矿物组成为铁橄榄石、钙铁辉石、磁铁矿,其次是钾长石、斑铜矿、辉铜矿(表5)。

表5 闪速熔炼渣再选尾矿矿物赋存形式Tab.5 Mineral occurrence form of flotation tailings from flash smelting slag %

图1 闪速熔炼渣X-ray 谱图Fig.1 X-ray spectrum of flash smelting slag

图2 闪速熔炼渣再选尾矿SEM-EDS 图(1 000 ×)Fig.2 SEM-EDS diagram of the tailings from flash smelting slag reprocessing (1 000 ×)

结合表1和表3,闪速熔炼渣再选尾矿中活性成分Al2O3、CaO 和MgO 含量均小于3%,远低于盛隆冶金的矿渣粉,是导致闪速熔炼渣再选尾矿达不到活性材料需求的一个重要原因。其活性组分含量可采用激发剂或配矿进行调节。其次,铁橄榄石、磁铁矿及一些脉石组成的玻璃体将大部分铝酸盐和硅酸盐等活性物质包裹,是导致闪速熔炼渣再选尾矿活性低的另一个重要原因,常用方法是进行机械粉磨。

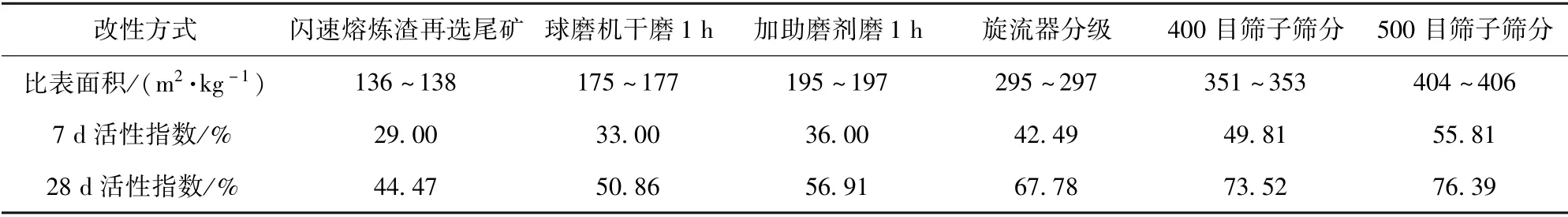

3.2 闪速熔炼渣再选尾矿机械激发改性

按照W6 配比,进行不同比表面积下闪速熔炼渣再选尾矿活性度试验,汇总试验结果与W1 空白试验数据,计算出不同比表面积下的闪速熔炼渣再选尾矿活性指数,结果见表6。随着比表面积由136~137 m2/kg 提升至大于404 m2/kg,闪速熔炼渣再选尾矿7 d 活性指数由29%变为55.81%,整体提升26.81%;28 d 活性指数由44.47%升至76.39%,升高31.92%,28 d 最大活性指数大于75%。根据GB 12958—1999《复合硅酸盐水泥》规定28 d 活性不小于75%的为活性材料,因此,闪速熔炼渣再选尾矿比表面积为大于404 m2/kg 时能满足活性材料需求。

表6 闪速熔炼渣再选尾矿机械激发改性Tab.6 Mechanical activation modification of tailings from flash smelting slag reprocessing

机械激发过后闪速熔炼渣再选尾矿的活性指数提升明显,通过机械粉磨提高尾矿比表面积,破坏尾矿中玻璃体,将包裹的硅酸盐和铝酸盐等活性物质暴露出来[7],且闪速熔炼渣再选尾矿越细,比表面积越大,活性越高。

3.3 闪速熔炼渣再选尾矿掺比

将闪速熔炼渣再选尾矿比表面积磨至404 m2/kg,成本太高,经济效益小,故探究闪速熔炼渣再选尾矿最大掺和比。

选取闪速熔炼渣再选尾矿按照W2~W6 的配比进行试验,汇总试验结果与W1 空白试验数据计算出活性指数,结果见图3。由图3可知,闪速熔炼渣再选尾矿掺比0~50% 时,28 d 抗压强度为16.93~38.07 MPa,28 d 活性度为44.48%~93.52%。当掺比为20% 时,28 d 活性度为82.57%,大于75%,满足GB 12958—1999《复合硅酸盐水泥》75 级活性材料要求。因此,闪速熔炼渣再选尾矿不添加激发剂的情况下最大掺和比为20%。

图3 尾矿掺比试验Fig.3 Tailings mixing ratio test

3.4 闪速熔炼渣再选尾矿激发剂改性

3.4.1 石灰掺比试验

参照W5 比例添加315 g(70%)水泥,减少闪速熔炼渣再选尾矿与石灰的总掺比为30%,分别进行石灰掺比3%、5%、7%、10%、20%的对比试验,编号为S1~S5,与W1、W5 数据汇总,计算出活性度变化情况,结果见表7。

表7 闪速熔炼渣再选尾矿石灰改性试验Tab.7 Test on lime modification of tailings from flash smelting slag reprocessing

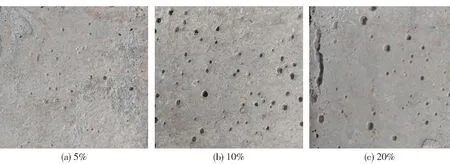

选取表中活性度数据绘制关系曲线,见图4。图4表明,随着石灰掺比由0 增至20%,尾矿活性度先增后减;最佳掺比为5%,7 d 活性指数55.14%指数( >55%),满足75 级活性材料要求。该试验结果表明,少量石灰能改善水泥水化的有效水灰比,能填充水泥砂浆基体和界面过渡区的空隙,达到改善活性的效果;过量石灰使有效水灰比过大,水泥胶砂中毛细孔增多,水泥胶砂自收缩能力降低,有可能出现体积膨胀开裂,导致水泥胶砂活性度大幅度降低(图5)。

图4 石灰掺比对活性度的影响曲线Fig.4 Influence curve of lime ratio on activity

图5 石灰掺比对胶砂的影响Fig.5 Effect of lime ratio on mortar

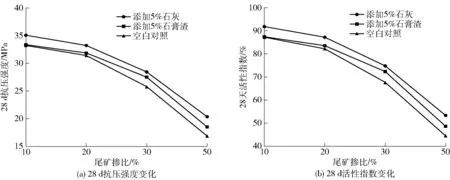

3.4.2 石灰、中和石膏渣改性

使用石灰、中和石膏渣与闪速熔炼渣再选尾矿按照W7~W10 配比进行试验,汇总试验结果与W1空白实验数据计算出活性指数,结果见图6。由图6可知,添加5%的石灰和5%的石膏渣后胶砂抗压强度和活性指数均有所提升;添加石灰后28 d 抗压强度最高提升了3.4 MPa,活性度最高提升了8.92%;添加石膏渣后28 d 抗压强度最高提升1.59 MPa,活性度最高提升了2.56%。其中,添加5%的石灰后,总掺比30%时,28 d 活性指数为74.89%,距离活性材料要求仅差0.11%。该试验结果表明,添加石灰和石膏渣均能改善闪速熔炼渣再选尾矿的活性度,石灰的效果较石膏渣明显,尾矿与石灰混合掺比30%基本能达到75 级活性材料要求。

图6 添加剂对闪速熔炼渣再选尾矿改性Fig.6 Modification of tailings from flash smelting slag reprocessing by additives

3.4.3 矿渣粉、钢渣粉配合改性

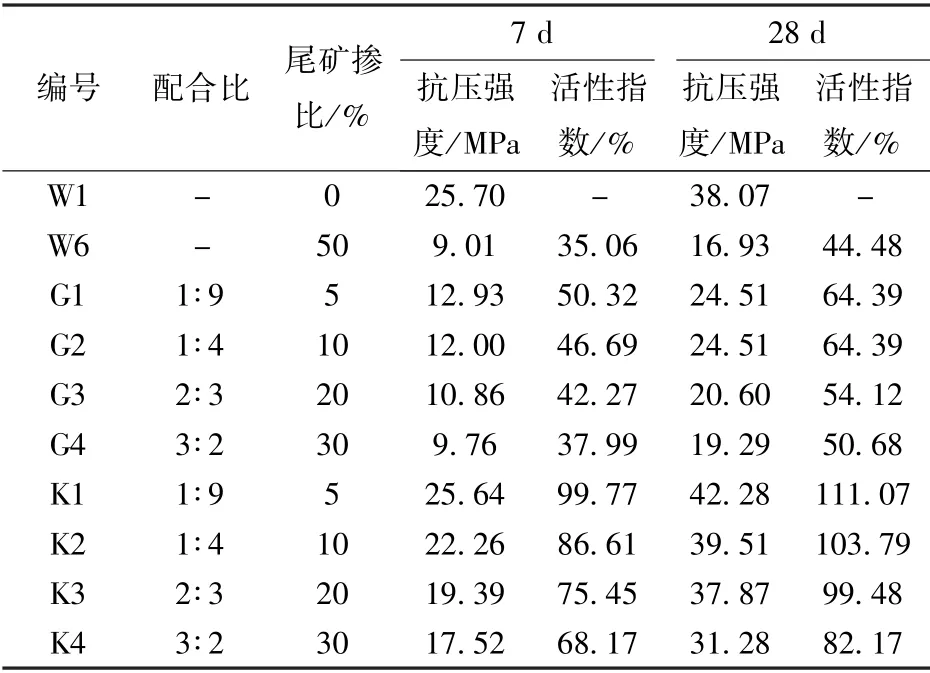

使用矿渣粉和钢渣粉作为配合材料,分别按照W10~W14 的比例,总掺比50%进行试验。尾矿掺比为5%~30%,对应的钢渣粉掺比(G1~G4)和矿渣粉掺比(K1~K4)为45%~20%,试验详细数据见表8。结果表明,使用闪速熔炼渣再选尾矿与钢渣粉配比,28 d 活性指数最高提升19.91%,但仍未达到75 级活性材料要求。使用闪速熔炼渣再选尾矿与矿渣粉配比,28 d 活性指数最高达111.07%,大于105%,满足GB12958—1999 规定的105 级活性材料要求,尾矿掺比20% 时28 d 活性指数99.48%,大于95%,达到95 级活性材料要求,尾矿掺比30%时28 d 活性指数82.17%,大于75%,达到75 级活性材料要求。因此,与矿渣粉、钢渣粉配比均能提高闪速熔炼渣再选尾矿的活性指数,矿渣粉效果较明显。

表8 闪速熔炼渣再选尾矿与矿渣、钢渣配比试验Tab.8 Proportioning test of tailings slag and steel slag with flash smelting slag reprocessing

4 结论

本文采用物理激发和激发剂激发对广西金川闪速熔炼渣再选尾矿进行改性,并通过试验探索其作为水泥掺料的最大掺量,得到以下结论。

1)该再选尾矿中Al2O3、CaO 和MgO 等活性物质含量低,为非活性材料。通过机械粉磨改变尾矿细度,可使尾矿比表面积大于404 m2/kg,能达到闪速熔炼渣再选尾矿改性需求,达到GB 12958—1999规定的75 级活性材料要求。

2)不添加任何添加剂的情况下,闪速熔炼渣再选尾矿最大掺比为20%,此时8 d 活性度为82.57%,大于75%,满足GB 12958—1999《复合硅酸盐水泥》75 级活性材料要求。

3)添加5%的石灰和5%的石膏渣进行对比试验,两者均能提升闪速熔炼渣再选尾矿复合材料的活性指数。但石膏渣的激发作用没有石灰效果明显,在石灰添加5%、总掺比30%时,28 d 活性指数为74.89%,基本能达到75 级活性材料要求。

4)使用矿渣粉和钢渣粉作为配合材料,按照总掺比50%进行试验。矿渣粉、钢渣粉配比均能提高闪速熔炼渣再选尾矿的活性指数,矿渣粉效果较明显。使用闪速熔炼渣再选尾矿与矿渣粉配比,尾矿掺比5%时,28 d 活性指数最高达111.07%,大于105%,满足GB12958—1999 规定的105 级活性材料要求;尾矿掺比20%时,28 d 活性指数99.48%,大于95%,达到95 级活性材料要求;尾矿掺比30%时,28 d 活性指数82.17%,大于75%,达到75 级活性材料要求。