含硫深水天然气脱硫装置的试验及效果

2022-07-22刘权升董日新

王 磊 陆 原,2 刘权升 董日新 夏 力

(1. 中海油能源发展股份有限公司工程技术分公司,天津 300450;2. 中海油(天津)油田化工有限公司,天津 300450)

0 引言

为响应国家“双碳战略”,未来中海油能源结构体系中天然气的比例将逐步增加,“十四五”之后天然气的开采量比例将提高到20%,而深水天然气将成为重中之重,如何更好地利用这种经济、安全、环保的优势能源,将成为未来研究和探讨的热点。深水天然气的主要成分为甲烷和水蒸气,但通常还会含有一些酸性气体,主要是CO2、H2S、COS与硫醇等[1]。目前大多数深水天然气处理平台管线了采用双相不锈钢,并严格控制水分,避免了管道及设备的CO2/H2S腐蚀,但各种硫化物将腐蚀铜件,并导致天然气及其相关产品,如液化石油气等,无法销售。因此,含硫的深水天然气中硫化物的脱除是非常必要的。

根据国标GB 17820-2018《天然气》[2]要求天然气硫化氢含量降低到6mg/L,总硫含量低于20mg/L,同时相关研究表明[3],COS与硫醇会在液化石油气中富集,因此,即使极少量的COS与硫醇也需要脱净。

海上油田处理流程短,气体流量大,因此要求技术脱硫速度快,脱硫率高,目前天然气脱硫技术应用最广泛的就是氧化铁干法脱硫和湿法醇胺脱硫,氧化铁脱硫装置占地面积大,填料更换频繁,经济性差,不适合海上气田应用;醇胺脱硫装置投资较高、再生需要供热导致运行成本高等诸多问题[4-9]。故本文研究了一种新的装置脱硫技术,并在某深水天然气处理平台应用成功。

1 材料与仪器

硫化氢检测仪器采用德国Dräger硫化氢检测气泵和硫化氢测试管,测试材料与仪器如图1所示。羰基硫和硫醇含量检测采用日本GASTEC检测手泵和测试管。

图1 硫化氢检测气泵(上)和检测管(下)

图2 COS和硫醇检测仪(上)、COS检测管(中)和硫醇检测管(下)

2 实验方法

2.1 脱硫装置样机及工艺流程

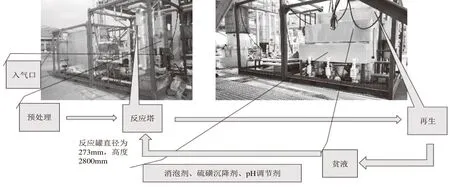

装置样机及工艺流程如图3所示。含硫深水天然气进入装置,先通过一个预处理,防止形成段塞流,稳定的气体均匀地从底部进入反应塔中,气流自下而上流到脱硫液液面以上,实现气体中的硫化物的脱除,处理后的气体流回流程或火炬系统;反应塔内部脱硫液中的三价铁氧化天然气中硫化物,生产硫磺和二价铁,下层含硫的二价铁溶液流入到再生罐,在再生罐中鼓入空气将二价铁溶液氧化成三价铁溶液,从上层利用贫液重新流回反应塔中(期间通过消泡剂,硫磺沉降剂、pH值调节剂来确保药剂充分再生和硫磺的及时沉降及排空),再生罐中的单质硫不断沉降到槽底部,当硫磺含量达到一定量时,打开阀门进入板框式过滤机中,进行硫磺同药剂的固液分离,排除硫磺,剩余药剂在通过循环泵打入到再生槽中循环使用。

2.2 铜片腐蚀测试

在设备运行过程中,分别取设备进出口气体样品至挂有标准铜片的高压釜中,压力9MPa,在35℃下进行动态腐蚀试验,运行24h后,释放压力,并取出铜片。装置示意图如图4所示。

图3 脱硫装置样机及工艺流程

图4 天然气铜片腐蚀装置示意图

3 结果与讨论

3.1 脱硫装置在某深水天然气处理平台试验情况

3.1.1 某深水天然气处理平台气体参数

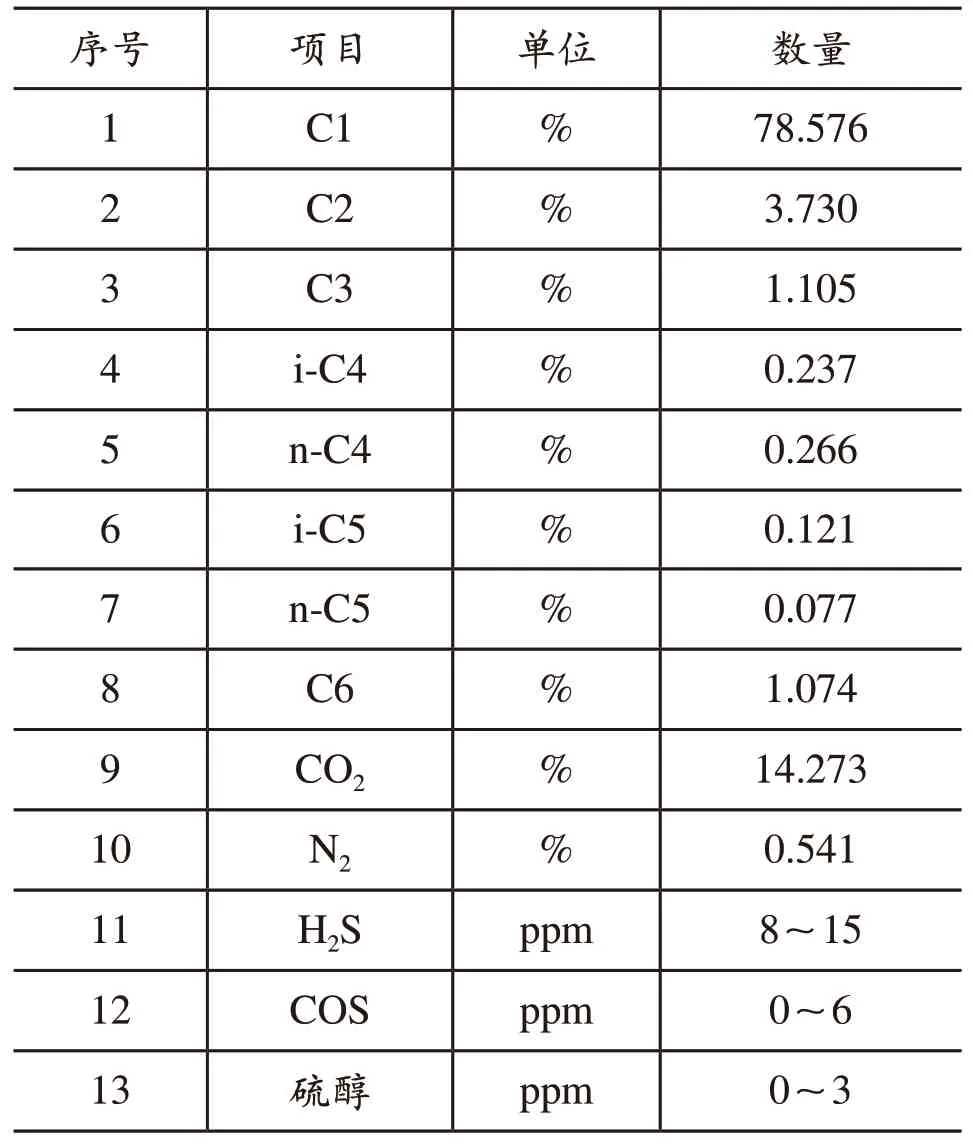

该处理平台处理的是来自两个水下气井开采的深水天然气,处理量每天345万Nm3/d,来气压力9MPa,温度30℃,气体组分详如表1所示。

3.1.2 平台处理流程和试验准备

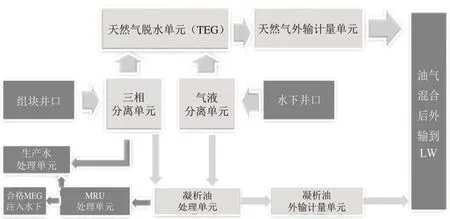

平台处理流程如图5所示。根据流程和装置特点,装置气体进口接在天然气外输计量单元之后,装置放置在35m甲板北侧调货口位置。

表1 平台来气组分

图5 平台处理流程示意图

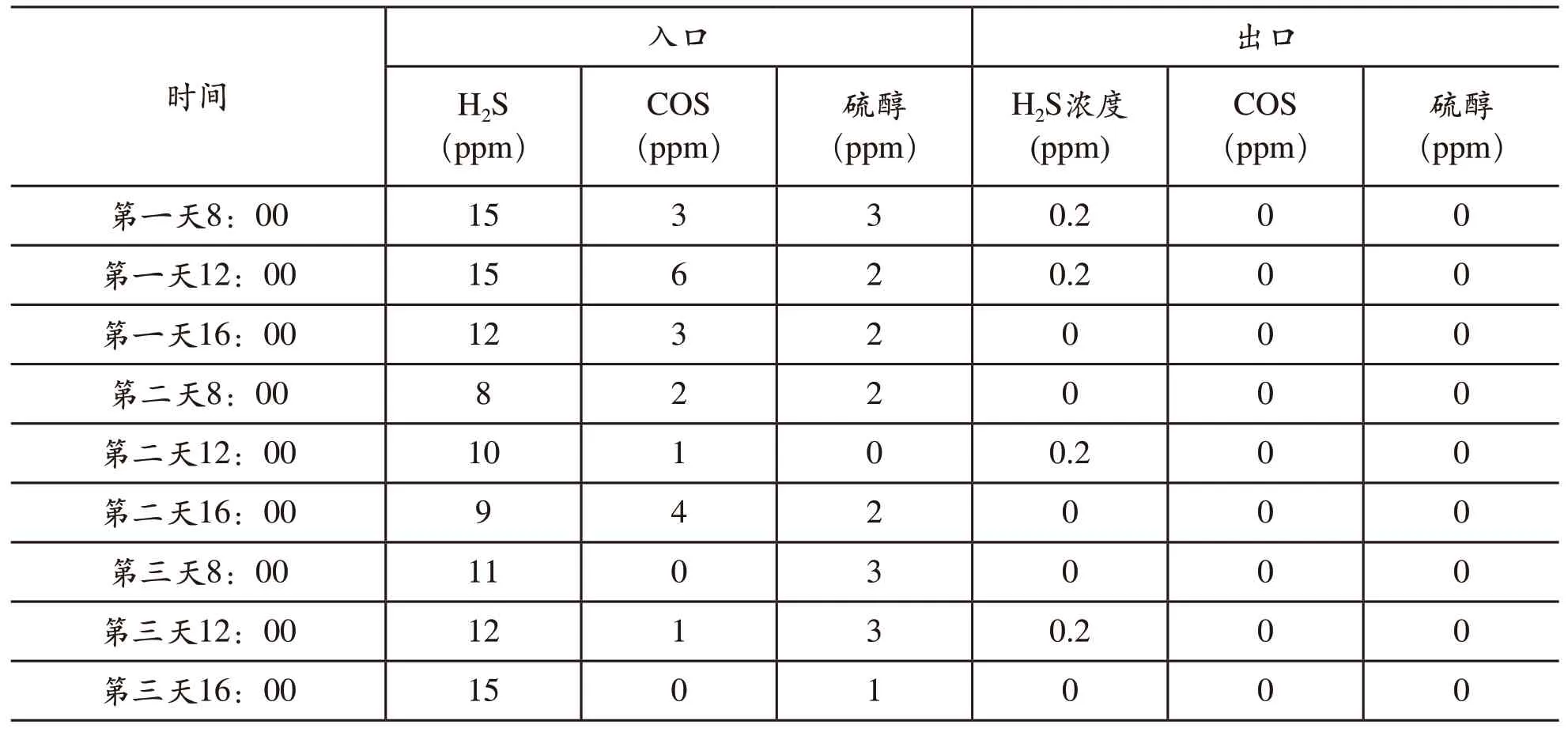

表2 装置脱硫测试结果

3.2 试验效果

3.2.1 脱硫效果

设备运行3d,进出口H2S、COS和硫醇测试结果如表2所示。

3.2.2 铜片腐蚀测试效果

实验结束后,铜片的状态如图6所示。可以看出,脱硫前的天然气对铜片有轻微腐蚀,腐蚀等级约为1b,而处理后的天然气基本不腐蚀铜片,腐蚀等级为1a。虽然后续石油气产品如液化石油气的相关标准GB11174-2011[10]对铜片腐蚀等级的要求为不大于1,该深水天然气也能满足要求,但由于COS和硫醇将在液化石油气中富集[3],因此,脱硫工作还是非常必要的!

图6 铜片腐蚀结果

4 结语

所开发的装置可以同时有效去除H2S、COS和硫醇。装置在某深水天然气处理平台连续运行3d,脱硫效果稳定优异且不影响现场正常处理流程,说明该技术适用于深水天然气硫化物处理,同时处理后的深水天然气的铜片腐蚀达到的1a等级,满足现场腐蚀处理要求。