电解铝厂的车间阳极组装设备装配关键技术

2022-07-22陈进勇

陈进勇

[摘 要]科学合理的车间阳极组装设备作业工艺可以大幅提高生产效率,降低安全隐患,显著提高电解铝厂的社会效益与经济效益。以此为背景,文章对电解铝厂车间阳极组装工艺展开深入、全面的研究分析,探究出在实际装配过程中所存在的不足之处及安全隐患,介绍了电解铝厂车间阳极组装装配活动中的关键点及安装难点。

[关键词]阳极组装设备;车间电解铝厂;装配工作

[中图分类号]TM73 [文献标志码]A [文章编号]2095–6487(2022)05–00–03

Key Technology of Assembly of Anode Assembly Equipment

in the Workshop of Electrolytic Aluminum plant

Chen Jin-yong

[Abstract]Scientific and reasonable workshop anode assembly equipment operation process can greatly improve the production efficiency of the workshop, reduce the safety risks, and significantly improve the social and economic benefits in the operation process of electrolytic aluminum plant.With this background, this paper on the electrolytic aluminum plant workshop anode assembly process in-depth, comprehensive research and analysis, explore the shortcomings in the actual assembly process and safety hidden danger, simple introduces the electrolytic aluminum plant workshop anode assembly activities in the key points and installation difficulties.

[Keywords]anode assembly equipment; workshop electrolytic aluminum plant; assembly work

1 陽极组装设备装配存在的隐患

1.1 共振隐患

结合实际情况,电解铝厂的车间阳极组装设备装配是一项非常复杂的活动,且这种活动具备显著的综合性。在组装设备装配过程中,假若基础设备的稳固性存在问题,则会有极大的可能性会产生共振影响,对后续的作业质量造成显著的影响。通常情况下,会对基础稳固性造成影响的原因主要是装配方案不合理,作业人员在正式装配之前,未能够编制出明确的检验标准,未明确科学的装配作业流程,车间作业缺乏规范性,促使共振隐患出现。

1.2 轴承间隙变大隐患

车间阳极组装设备未进行调试就直接进行运行,设备在经过长期运转以后,有很大的可能性导致轴承间隙变大。这种现象直接反映出,在车间阳极组装设备装配过程中,内部工作人员缺乏专业理论知识,作业过程中的主观性太强,未能够深刻认识到车间阳极组装设备装配作业的重要性,日常工作态度不够严谨,无法做到防患于未然,众多因素的影响导致车间阳极组装设备的轴承间隙变大,毫无疑问,这种现象必然会导致设备的装配质量降低,促使设备无法正常的运行,还会降低设备的使用寿命,长此以往必然会增大企业的经营成本。

1.3 螺栓故障隐患

一般情况下,电解铝厂内部的工作人员在进行车间阳极组装设备装配时,都会习惯性地按照自身的思路连接螺栓,假若螺栓预留的安装位置不合理或是不正确,大部分的工作人员会选择强行连接,进而导致故障出现,促使整个生产车间的设备都无法正常运转。结合现阶段国内电解铝厂车间阳极组装设备装配的实际发展状况,这种恶劣现象发生的频率相对比较高,究其原因,主要是因为工作人员的装配工艺存在较大的问题促成的。此外,电解铝厂管理人员盲目追求经营收益最大化,而忽略了员工的日常专业培训,导致工作人员的专业能力无法得到提升,作业过程中的随意性比较严重。

2 两种阳极组装方案对比

2.1 组装工艺流程

2.1.1 自动化阳极组装

使用悬链小车自动化浇铸系统,该系统的自动化程度非常高,单次投资的资金规模比较大,比较适合使用在车间阳极组装设备装配活动中。系统的结构组成为:装卸站、残极清理、残极压脱站、铁环压脱站、修理站、浇筑站、输送系统、熔铁炉。

(1)装卸站:利用托盘将需要处理的残极运输至组装车间内,叉车将托盘移动至升降台上,升降台会将托盘移动至装站。残极挂钩以后,在运输机的操作下,被运输至各个加工点。空托盘则是被运输至清理站进行清理,然后叉车会将空托盘运输至卸站中。在这种情况下,四块新的阳极会由运输机运输至空托盘上,运输至仓库进行保管。

(2)残极清理:需要先将残极上的电解质全部清理干净,局部难以清理的部位可以通过人工手动进行清理,然后进行第二次清理作业,使用钢爪清理电解质。清理工序完成以后,对电解质进行破碎处理,然后运输至仓库中。

(3)残极压脱:将清理干净的残极运输至压脱站,正常情况下,压脱站内部只需要配备两台压脱设备即可,手动模式与自动模式各一台。废块使用手动模式完成压脱,其他均可以使用自动模式进行压脱。压脱完成以后使用叉车将残块运走。

(4)铁环压脱:完成压脱的残极会被运输至铁环压脱站中,使用专用设备将铁环压脱。铁环压脱完成以后运输至清理站,而后运输至熔化炉中。

(5)导杆钢爪修理:所有的钢爪必须提前进行检测,检测合格以后运输至不同的线路中。外观质量比较好的钢爪应该送往至清刷站;若出现弯曲现象的钢爪则需要使用矫正机进行矫正,然后运输至清刷站;脱焊的钢爪修正完成以后也运输至清刷站。

(6)浇注:已经清刷干净的导杆,将石墨涂刷在钢爪表面,与焙烧块一起运输至咬合站内,咬合完成以后运输至浇注站,进行浇注作业。所有浇注好的阳极利用运输车运走,未进行浇注的废块由废料运输机运走。

2.1.2 简易阳极组装

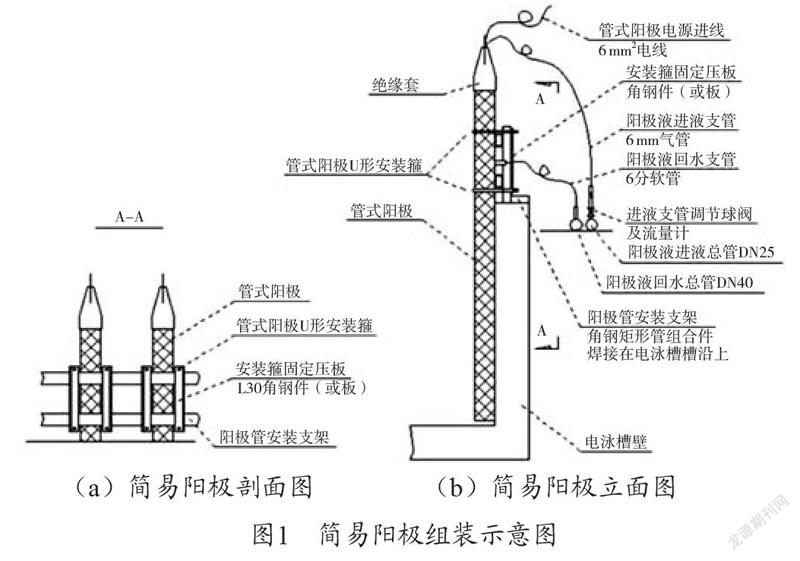

生产活动中所用的设备主要有熔炉、叉车等,部分简单的工序可以直接施工或是人工就能够完成组装作业。这种组装方式无法实现自动化,虽然投资成本不是很高,但是生产效率非常低,比较适合运用在资金周转困难的小型电解铝厂(图1)。

具体构成为:人工脱落铁环与残极、钢爪人工修理、涂刷石墨、人工浇筑、熔铁炉。具体的组装流程:使用叉车将残极运输至组装车间内,要先将电解质清理干净,利用叉车将残极起吊至脱落架中,手动脱落残极与铁环。脱落作业完成以后使用叉车运输至堆场中,脱落下来的铁环需要使用叉车运输至清理站进行清理,经过清理以后,铁环应该运输至熔炉中使用。所有的钢爪必须提前进行检测,检测合格以后运输至不同的線路中。外观质量比较好的钢爪应该送往至清刷站;若出现弯曲现象的钢爪则需要使用矫正机进行矫正处理,然后运输至清刷站;脱焊的钢爪修正完成以后也运输至清刷站。将石墨涂刷在钢爪表面,与焙烧块一起运输至咬合站内,咬合完成以后运输至浇注站,进行浇注作业。所有浇注好的阳极利用运输车运走,未进行浇注的废块由废料运输机运走。

2.2 综合比较

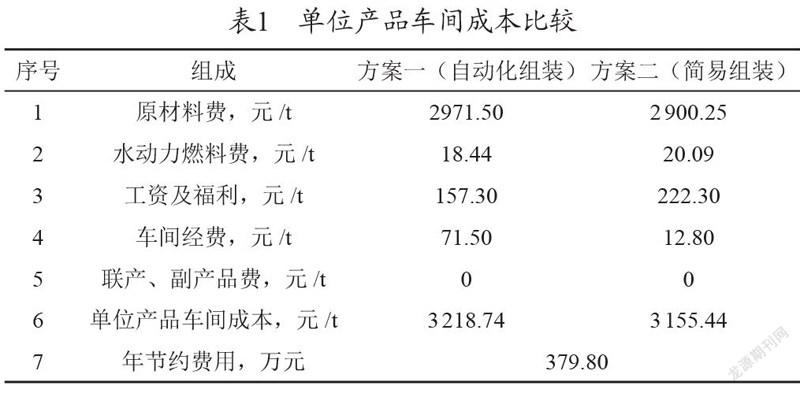

车间的生产成本对比结果见表1。

(1)原材料损耗问题:因使用的是自动化阳极组装设备,其可以实现残极自动脱落,钢爪因受到巨大的力矩而发生弯曲变形现象;简易化的设备组装使用的是人工脱落残极,在这种情况下,钢爪就不会因受到过大的力矩而发生弯曲变形现象,促使钢爪损耗率降低,同时也降低了钢爪的生产成本。

(2)动力燃料消耗问题:全自动化生产方式需要配备大量的电气设备;简易化的设备组装方式虽然可以简化设备结构,使用人工进行组装,但是叉车与天车的工作量会大幅度提高。所以相对而言,使用自动化生产方式更为合适。

(3)职工工资及福利问题:因全自动化生产方式的自动化程度非常高,其所消耗的劳动力会比简易化的设备组装方式少,对于劳动力资源比较昂贵的地区而言,其可以大幅降低企业的生产成本。而使用简易化的设备组装方式,则可以提高社会就业率。

(4)车间经费问题:自动化组装方式由于需要使用大量的电气自动化设备,促使机械设备折旧费、维修维、管理费产生,会在一定程度上增大企业的生产成本。

3 阳极组装设备装配关键工艺

3.1 装配方案制订

电解铝厂的车间阳极组装设备在实际装配过程中,其装配工艺与注意的事宜与简易化的设备组装方式存在较大的差异,在实际安装过程中必须要严格按照前期计划进行作业,严禁组装作业随意性现象出现,保证设备运行过程中的安全性与稳定性。科学合理的装配方案可以大幅提高车间装配的效率与质量,同时还可以保证车间装配设备运行过程中的稳定性(图2)。所以,为保证车间装配的可靠性,工作人员必须要严格按照既定的标准化方案进行作业。实际作业过程中,应该保持严谨的态度,将作业效率与装配质量作为管控的关键点,根据装配作业的实际需求,持续对车间装配方案进行优化完善。

3.2 装配前期准备

电解铝厂的车间阳极组装设备型号选择应该突显出合理性,这是保证作业效率、运行稳定性的前提基础条件,假若组装设备型号选择合理,那么实际装配作业的效率必然会大幅提高,且设备运行的安全性与稳定性也会得到显著提升。所以,在实际选择的过程中必须要严格保证装配设备选型的合理性,对作业技术参数进行校正,以保证设备的匹配度在正式装配作业之前,工作人员应该结合装配设备的结构组成进行全面、深入的研究分析,结合实际需要搭建出三维研究模型。需要将车间的组装设备结构组成划分为多个模块,对每一个模块进行研究分析。对各个构建具体的安装部位进行详细的标记,以保证零配件的安装位置足够精准。

3.3 构件校验

电解铝厂的车间阳极组装设备的零配件会对装配设备的运行状况造成巨大的影响,结合组装设备的结构设计图展开深入的研究分析,并对其实际效能进行测试。车间的组装设备完成以后,逐一对每个零配件进行详细的检查,对后期的检查调整工作进行优化。正式调试运行之前,应该根据结构区域的不同做出合理的区分,同时形成完整的检查记录报告,详细描述出每个零部件的检查情况,严格按照技术规范、说明书判断部件安装是否存在问题,实际检验过程中,应该有专业性的技术人员从旁指导与监督,避免因操作失误而产生不良后果。

3.4 试运行与调试

电解铝厂的车间阳极组装设备的试运行、调试工作是保证设备稳定运行的前提基础,所以,在实际装配作业过程中,工作人员必须要对该事情予以重视,规范自身的调试行为,在最大程度上降低人为失误带来的影响,降低车间内设备组装出现的问题,保证组装设备可以正常、稳定性运行,为设备的运行提供良好的生产前提条件。

4 结语

车间阳极组装设备对于电解铝厂的日常经营运转会造成巨大的影响,直接关乎到一个企业的经营收益,所以电解铝厂内部的高层管理人员应该深刻的认识到组装设备对于企业长期发展的重要性,不断地对装配方案进行优化,提高工作人员的专业能力,准好事前准备工作,规范设备构建的检验标准,以此来提高组装设备运行的稳定性,促使电解铝厂获得长久稳定的发展。

参考文献

[1] 于得恭.高压开关壳体(罐体)制造车间厂房工艺设计[J].科技与企业,2015(5):243-244.

[2] 陈岩,王波.变频器厂车间设备布局的优化[J].物流技术,2017(1):135-136,150.

[3] 曲斌.基于电解铝厂的车间阳极组装设备装配研究[J].中国金属通报,2020(15):67-68.