无辨识自适应技术在半干法脱硫控制上的应用

2022-07-22张步幸

张步幸

[摘 要]根据某省生态环境厅对企业SO2排放值小时平均值小于35 mg/m3,NOX排放值小时平均值小于50 mg/m3的要求,通过对某半干法脱硫机组控制策略的研究,解决了机组在全负荷段下脱硫控制系统的自动运行,减少了脱硫单耗,提高了机组燃烧效率,同时减轻了监盘人员的操作力度,实现了经济运行,达到了预期目标。

[关键词]SO2排放值;半干法;脱硫单耗;燃烧效率;经济运行

[中图分类号]TN722.75;TH164 [文献标志码]A [文章编号]2095–6487(2022)05–00–03

Application of Identification-free Adaptive

Technology in Semi-dry Desulfurization Control

Zhang Bu-xing

[Abstract]According to the requirement of a provincial department of ecological environment for the hourly average value of SO2 emission value of enterprises to be less than 35 mg/m3 and the hourly average value of NOX emission value to be less than 50 mg/m3, through the research on the control strategy of a semi-dry desulfurization unit, the solution was The automatic operation of the desulfurization control system of the unit under the full load section reduces the unit consumption of desulfurization, improves the combustion efficiency of the unit, and at the same time reduces the operation intensity of the monitoring personnel, realizes the economic operation, and achieves the expected goal.

[Keywords]SO2 emission value; semi-dry method; desulfurization unit consumption; combustion efficiency; economical operation

某發电厂为2×300 MW低热值煤综合利用项目,设计两台300 MW等级的循环流化床机组,锅炉为东方电气集团东方锅炉股份有限公司生产的亚临界一次中间再热循环流化床锅炉;脱硫工艺及设备采用福建龙净环保开发的DSC-M“干式超净+”技术及装置,系统全程为干态,具有烟气净化效率高、多污染物协同脱除、系统无需防腐且运行稳定、占地面积小、烟囱排气透明等优点,脱硝系统配置可根据不同的炉型选用SNCR/SCR/COA的一种或多种工艺组合。脱硫由炉内石灰石脱硫和炉后半干法脱硫两部分组成。

热控自动化设备采用艾默生过程控制有限公司提供的OVATION3.5.0控制系统,系统由控制站、操作员站、工程师站及以太网总线构成。

1 控制现状

该发电厂分为炉内石灰石和炉后半干法脱硫两部分组成,炉内石灰石脱硫和炉外半干法脱硫分别在两个网络下控制,无法实现联动控制,仅依靠人员对讲联系和观察SO2数值变化控制。脱硫系统中仅部分回路能投自动(吸收塔床压压降为自动控制状态),其余控制回路为手动控制,控制效果不理想。

另外,脱硫自动控制系统受锅炉燃烧工况的大滞后、煤质多变、非线性、脱硫剂量与NOX生成存在耦合等特性影响,加上炉外半干法的增强型输送床和循环流化床双段式吸收塔运行工况对脱硫效率的影响,最终导致SO2值波动大且小时平均值较低,较难控制,且造成脱硫剂使用量大、SO2值易超标等不良后果,影响经济运行。

2 控制系统软、硬件优化

现有DCS系统算法单一,缺乏先进的预估控制和无辨识自适应控制算法,无法有效捕捉锅炉燃烧工况。软件上采用了某公司开发的“锅炉燃烧控制优化软件”作为脱硫优化系统实施的平台,通过OVATION系统的LC串口通讯卡实现脱硫优化平台与DCS系统的双向数据通讯。在此基础上,实现了炉内脱硫数据与炉外脱硫数据的通讯,网络结构如图1所示。在脱硫优化控制平台中实现数据分析、数学建模、逻辑组态,对锅炉燃烧及SO2的生成量进行提前预判,同时兼顾NOX的生成量,综合判断、超前控制,避免SO2值的大幅波动,实现脱硫控制平稳。

3 脱硫控制策略

3.1 炉内石灰石控制优化

炉内脱硫方式主要是将石灰石粉喷入炉膛内煅烧,与燃烧生成的SO2反应成硫酸钙等固态物质来达到脱硫的效果。工艺上主要是先通过螺旋给料机来计算石灰石粉给料量,再调节旋转给料机的出力,由输送风机将石灰石粉送入炉膛,实现炉内脱硫。

控制上采用传统的PID技术,因其参数不能适应各种不同工况,尤其是在燃料发生变化时,面对脱硫反应的大滞后特点,传统PID技术不能够完全适应环保控制要求。

本次优化是在原脱硫系统控制的基础上,加入机组负荷、床温、风量、给煤量来计算矫正值及前馈预估控制。采用无辨识自适应控制算法,根据不同工况实时自动调整,实现任意工况下的自动闭环[1]。采用预估算法,捕捉锅炉的实时工况和参数的变化趋势、变化率,超前给出控制指令,抑制SO2浓度峰值的发生,实现平稳控制。控制框图如图2所示。

将脱硫岛出口SO2的变化率以及锅炉负荷、氧量作为前馈信号,提高控制的效果。石灰石螺旋给料机的指令根据旋转给料阀的变频指令同步增减控制。

输送石灰石粉过程中,当输送风机管道压力或电流突然快速升高时,应快速减小相应输送设备的控制指令输出,避免发生堵管事件;当尿素阀门全开情况下,NOX数值仍比较高时,应对石灰石输送设备控制指令进行闭锁增处理,兼顾NOX的控制。

3.2 炉外半干法控制优化

炉外半干法脱硫技术采用DSC-M“干式超净+”技术,工艺上主要是通过计量设备将生石灰制成消石灰,调节消石灰给料阀来达到炉外脱硫的效果[2]。

原爐后脱硫控制采用人工手动调节的方法,根据脱硫岛入口SO2含量增大或减少消石灰旋转给料阀的频率,为了避免排放超标,脱硫剂的单耗较大。

优化方案是根据脱硫岛入口量烟气中SO2含量来计算消石灰,同时由给煤量来进行矫正及前馈控制[3]。控制器采用无辨识自适应预估控制器(IFA),自动调节消石灰入口阀的开度指令,控制Ca(OH)2的给料量,维持SO2值含量在设定值的范围内波动[4]。根据布袋除尘器出口烟气SO2含量、锅炉负荷、氧量、烟气流量,协调控制消石灰给料量控制阀,从而进行串级控制,保证除尘器出口SO2满足环保要求。控制框图如图3所示。

3.3 尿素脱硝控制优化

脱销工艺主要是在炉膛出口的水平烟道上或旋风分离器处进行喷尿素,反应烟气中的NOX生成硝酸氨等物质,实现脱除烟气中NOX的目的。

原设备控制逻辑同样采用PID算法,优化后根据烟气出口NOX的变化,通过调节尿素溶液流量,提高NOX的控制精度,减少尿素的消耗量。同时根据NOX的过程量与设定量的偏差随时调节尿素溶液的给定。在工况变化大的时候,NOX实时值变化有时会比较大。因此,在控制方案中将NOX的变化量作为一个前馈量处理[5]。在NOX变化量大的时候加速尿素溶液调节阀门的动作,起到快速调节的目的。另外,将氨逃逸信号也作为调节的前馈因素信号来处理[6]。控制方案如图4所示。

4 优化效果

脱硫系统优化后,投运效果良好,满足SO2排放目标。从图5~图6可以看出石灰石自动系统具有较好的稳定性。

电负荷稳定下4h40min的数据分析见表1:

从图5的控制曲线及表1的参数统计分析可以看出,电负荷在252 ~200 MW变化,脱硫岛入口SO2设定的平均值为673.6 mg,实际过程值平均为657.8 mg,脱硫岛入口SO2设定值平均与过程值平均偏差小于30 mg;烟囱入口SO2设定的平均值为10 mg,实际过程值平均为8.85 mg,烟囱入口SO2设定值平均与过程值平均偏差小于5 mg。

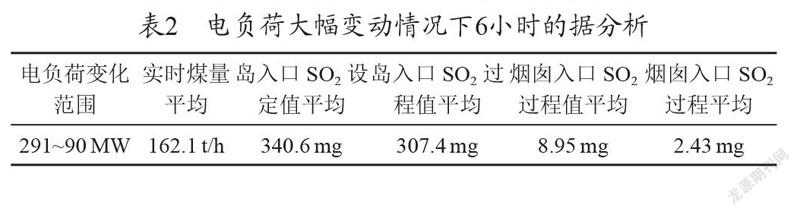

电负荷大幅变动情况下6h的数据分析见表2:

由图6和表2可知,电负荷在291 ~90 MW变化,大幅度的降负荷,电负荷平均188.4 MW,脱硫岛入口SO2设定的平均值为340.6 mg,实际过程值平均为307.4 mg,脱硫岛入口SO2设定值平均与过程值平均偏差小于50 mg;烟囱入口SO2设定的平均值为8.95 mg,实际过程值平均为2.43 mg,烟囱入口SO2设定值平均与过程值平均偏差小于8 mg。

5 结论

脱硫自动控制通过无辨识自适应技术的优化,实现全负荷段下脱硫系统的精细控制,有效实现了环保排放的控制,一定程度上减少了脱硫单耗,提高了机组燃烧效率,同时减轻了监盘人员的操作力度,提高公司社会形象的同时实现了经济运行,达到节能降耗的目的。

参考文献

[1] 李乔森.模糊预测控制在热工对象中的应用研究[D].北京:华北电力大学,2011.

[2] 杨竟宪.NID半干法脱硫工艺和脱硫反应器的模拟与优化[D].上海:华东理工大学,2016.

[3] 杜旭红.基于模糊预测控制的煤矿局部通风机风量调节系统研究[D].兰州:兰州理工大学,2012.

[4] 武彦军.可变精度优势粗糙集理论及其在半干法脱硫中的应用[D].北京:华北电力大学,2013.

[5] 李双双,马晓茜,余昭胜,等.垃圾焚烧半干法脱硫塔内流场数值计算[J].能源环境保护,2013(5):15.

[6] 边曙光.循环流化床半干法烟气脱硫控制系统方案设计及应用[D].北京:华北电力大学,2014.