矿用链条闪光对焊机故障分析和处理

2022-07-21陈春飞

陈春飞

(宁夏天地奔牛链条有限公司,宁夏石嘴山 753001)

0 引言

随着煤矿用户对链条性能及使用寿命要求的不断提高,链条生产单位之间的竞争日益激烈,迫使其对链条质量有更高的要求,提高链条的可靠性和使用周期,更好地服务于采矿事业。矿用圆环链闪光对焊作为链条焊接的关键工序,设备的运行状况和焊接质量对整个生产流程有着十分重要的影响。闪光对焊机日常使用过程中会出现各种故障问题,通常表现在焊接链环的稳定性和均一性上,尤其是偶尔出现个别链环质量问题。国内制作的闪光对焊机相对国外的闪光对焊机在结构和性能上都存在一定差距。国外的闪光对焊机在多年使用过程中随着部件磨损老化,也会出现各种各样的故障,因此,应针对设备初期劣化迹象,及早发现问题并修复。

1 故障表现形式

1.1 焊接记录曲线显示故障

一般情况下,故障能够以焊接记录形式显示出来的,较容易被发现,记录参数有方形图和焊接曲线。

方形图主要参数有闪光时间、顶锻速度、顶锻距离。焊接链环过程中,每个链环在保证编制尺寸不变的情况下,方形图得到的参数应相近,如出现偏差较大的情况或无法随着参数调整进行线性变化时,说明设备整机稳定性下降,无法保障每个链环性能均一,此时需要进行故障原因的查找分析。

曲线记录主要有顶锻座位移、焊接电流、伺服阀电压、顶锻油缸前后腔压力差。焊接过程中配合查看曲线记录,同一时刻电流与位移对应性应相符,如电流出现抖动、闪光结束时电流出现较长大电流、闪光时间长、每个链环参数偏差大、焊接曲线位移顶锻出现圆弧、顶锻速度合适的情况下,调整环背电流时间可改善,基本原因为链环圆弧过尖角或环背弯曲度过大造成[1]。

1.2 焊接链环过程中观察到的现象

设备操作焊接过程中需要随时观察焊接现象,如闪光时飞溅的大小、预热焊口温度是否合适、链环焊接中是否有抖动现象或异声。

1.3 焊接链环质量缺陷

链环外在质量缺陷:可直观查看或通过量具检测到的问题,如烧伤、错口、未焊透、过热和过烧、链环几何尺寸不符合工艺要求等。

链环内在质量缺陷:内在的质量缺陷需要通过检测设备或破坏性试验检测,此类问题不易被发现。如灰斑、氧化夹杂物、断面层状撕裂、焊口残留铸造组织、压弯强度不达标、组织颗粒较大等[2]。

2 故障分析及处理

2.1 闪光对焊原理

圆环链闪光对焊焊接接头需获得合理的焊接温度场,以促进焊接区塑性变形和获得优质连接,焊接热的产生及影响产热的因素由公式(1)决定:

其中,Q 是产生的热量,i 是焊接电流,R 是焊接区电阻,t 是焊接时间。

链环的焊接不同于钢轨、钢筋等其他对焊焊接,在焊接过程中环背持续有电流导通,存在分流电阻(图1)。

图1 焊接链环分流电阻示意

焊接区电阻R1由焊件自身的电阻Rw、电极与焊件之间的接触电阻Rew和焊接端面相互接触所产生的电阻Rc串联组成。正常情况下,因为电极给焊件的夹紧力非常大,电极与焊件间的接触电阻Rew非常小,可忽略不计,但该处是常发故障点。当电极的夹紧力过小时,软导体出现断裂或老化,小导体与导体产生间隙松动,导体圆弧面与链环接触面过小,导体接触面有氧化、焊渣等现象,接触电阻Rew增大,焊接控制二次电压恒压下,焊接端面的电流降低,闪光减弱不均匀,导致焊接链环内部出现缺陷,接触面局部过热产生烧伤或过烧现象。

分流电阻R2包括环背电阻Rv、两侧链环与机体回路及冷却水路形成的回路电阻Rm、顶锻模座与机体间形成的回路电阻Rn并联组成。正常情况下,顶锻模座与机体间有绝缘垫板,回路电阻Rn无穷大,忽略不计。当绝缘垫板失效或焊渣等形成短路分流,Rn减小,二次电流增大,不考虑变压器损耗情况下,变压器一次回路与二次回路功率相等,将电流电压带入U1I1=U2I2,导致一次电流I1增大。一次电流I1作为伺服阀主要控制条件,调节幅度增大,顶锻滑座送进速度大于实际烧化速度,出现闪光中断等现象,使焊接有效区的电流减少,电极与链环接触面由于分流造成电流密度大的部位,加速电极磨损,严重时造成链环烧伤[3]。

2.2 焊机伺服控制算法与工艺参数

工艺参数合理设置是产品质量稳定均一性的重要保障,如设置不合理,在批量生产中适应性较差。工艺参数的设置与焊机的伺服控制算法相关联,以德国闪光对焊机伺服阀闪光控制算法为例:

其中:u 是伺服电压,k0是电流系数,u0是补偿量,e 是自然底数(e=2.718 281 8…),j 是电流密度参数,m 是比例系数。

其中:r 是加速比,IΔ是电流差,k1是换算系数。

其中:b 是闪光电流比,I2是环背电流,I 是检测电流。

工艺参数设置不合理将导致产品缺陷,如预热时过长、预热温度过高或二次空载电压过小导致链环出现烧伤,即出现细小裂纹或过热和过烧;预热时过低或预热温度场过低,焊接过程中会出现闪光较弱、闪光电流密度或二次空载电压过小,导致闪光不稳定而出现未焊透现象;顶锻参数设置不合理将导致焊口残留铸造组织甚至断面层状撕裂。在控制算法中,较为重要的是环背电流I2的设定值,其直接关系到整个焊接过程,因原材料表面质量问题造成设备导电接触面、绝缘状况变化时,需要重新检测环背电流I2,合适的电流值是链环获得稳定焊接的基础。

通常来说,工艺参数设置完成后,经过长期使用,其合理性和稳定性均经过时间的验证,一旦确定下来就不再需要变动。维修中通过参数的调整进行故障分析诊断,从而快速查找出问题原因。如提高二次电压,预热次数进而提高链环温度场,根据电阻焊公式可以判断出电流产生分流[4],进而针对设备分流原因进行解决。调整闪光参数可改善闪光,以此确定故障原因,从而快速排除故障。

3 故障处理

3.1 机械结构

机械结构直接决定了焊机的稳固程度。机械结构问题包括顶锻模松动、支撑装置在焊接过程中下沉、顶锻滑座滑动阻力增大、间隙增大;固定顶锻座出现松动,节距出现变化,顶锻滑座从接触位置到顶锻接触位置相对不变,链环跟随顶锻座动作,在快速顶锻中产生反弹致使;固定顶锻座长期使用磨损,导致链环位置出现偏差,接触不牢固导致焊口错位现象,同时链环固定位置变化[5]。

机械结构处于活动中,应将各部件使用过程产生的磨损、松动、绝缘老化等问题作为重点。还要关注电极与链环接触面情况,飞溅焊渣将导致整机性能下降,顶锻终位置采用机械限位控制,理论上不会出现偏差。

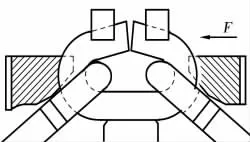

顶锻压力通过顶锻缸传给活动顶锻座,直接作用于链环圆弧处,左右活动电极夹紧链环,闪光预热过程中,焊口由V 形口不断下压至一字形,夹紧压力使夹紧环口同时传递电能,如图2所示[6]。

图2 闪光对焊机焊接区结构

部件间绝缘垫板出现老化或焊渣堆积产生电流分路,小导体磨损及相关接触面出现老化,软导体导电率下降,小导体圆弧与链环焊口圆弧吻合程度降低。

减小分流措施:焊前清理链环表面;适当增大焊接电流,补偿分流。条件不变情况下,链环环背电流、两侧链环机身分流已计算在内,如链环外形尺寸、锈蚀原因等,接触不良、电阻增大、油污会影响夹紧导电、材料成分[7]。

3.2 液压系统

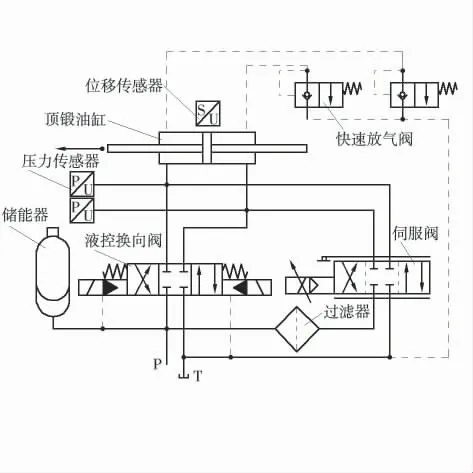

液压系统作为焊机的动力源,其不稳定将直接导致顶锻油缸泄漏增大、蓄能器中氮气补充不足、系统压力不稳定、液控换向阀或伺服阀出现堵塞、液压油温变化、阀组内泄、胶圈老化等问题(图3)。

图3 闪光对焊机液压原理

(1)氮气压力:焊机油泵油量远远不够顶锻时油缸所需的油量,因此需要充满压力油的氮气蓄能器在顶锻瞬间释放压力油补充给顶锻油缸。如氮气压力过低,向系统供油速度减慢,将导致供油不足;如氮气压力偏高,氮气瓶内储油量减少,向系统补充供油量减少。这两种情况都会造成顶锻无力,导致链环内部缺陷[8]。

(2)左、右电极头在焊接过程中呈夹紧状态,电极头一方面对链环起到夹持作用,另一方面起到导电作用,液压回路压力的下降或夹持油缸泄漏都会导致夹紧力不足,链环导电率下降,同时夹持不稳会产生“打滑”现象,即链环不能跟随动活动顶锻座同步运动。

(3)顶锻油缸由伺服阀与液压换向阀并联供油。液压换向阀仅在顶锻时开启,液压换向阀无法正常回中位情况下,出现少量供油,此时顶锻油缸会出现摆动漂移现象。顶锻油缸两侧快速放气阀的作用是避免出现气泡影响油缸运行稳定性,油缸多年使用后,活塞与油缸内壁间隙增大,出现泄油等现象需及时修复[9]。伺服阀进油口装有5 μm 的滤芯,可有效保障伺服阀正常使用,可采用替换法判断阀是否故障。

3.3 电气控制

电压、电流、压力检测不准,控制阀电压、焊接电流直接影响焊接质量控制,无论哪种方式焊接,电流都作为伺服阀动作调整的关键。

4 结语

闪光对焊机日常使用过程中出现的故障由多方面原因引起,从机械、电气、液压等系统分析故障点,可通过工艺参数辅助查找故障原因,但不应通过改变工艺参数去适应设备的故障。应掌握设备工作原理,对常见的焊机故障做到提前发现和有效预防,提高设备人员的维护水平,降低故障率,做好设备的维护保养,根据设备初期劣化迹象,合理安排检修和制定检修对策,使闪光焊机的关键精度始终处于标准范围内。