强发育岩溶地区特大桥桩基勘察与施工研究

2022-07-21白宁

白 宁

(中铁建大桥工程局集团第五工程有限公司,成都 610500)

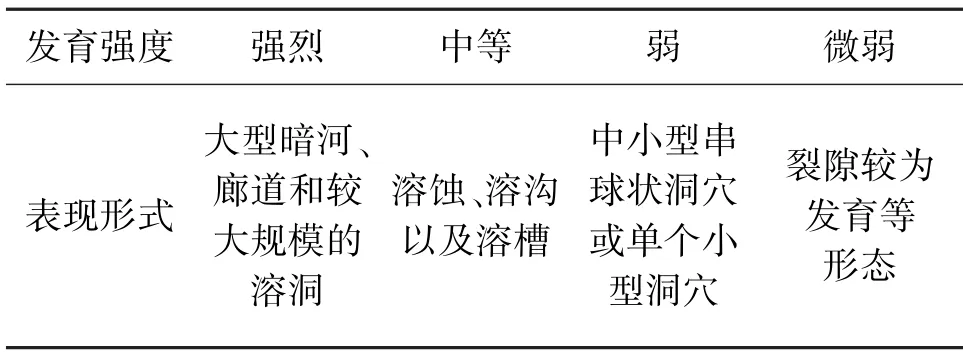

岩溶受水文环境影响较大,根据其发育强度的不同通常表现为4 种形式[1],岩溶发育强度及表现形式如表1 所示。岩溶形式各异且发育无规则[2],该类地区桥梁工程的勘察和设计存在诸多不确定因素,这会对后续施工管理及运营维护等过程产生重大影响[3-5]。

表1 岩溶发育强度及表现形式

李学文等[6]提出桩位岩溶探测新技术——管波探测法;林杰豹[7]将管波探测法与弹性波CT(电子计算机断层扫描)相结合,并在南宁永和大桥桩位岩溶勘察中应用;石振明等[8]总结了岩溶地区桩基施工溶洞处理常见技术;肖载兴[9]针对富水串珠状溶洞公路隧道,提出2 种不同溶洞处治方案;侯守江[10]提出基于G1-GRA 模型的岩溶隧道突涌水风险评价方法。目前研究主要集中于不同大小的溶洞处理[11-12],对强发育岩溶地区特大桥桩基施工方法的研究较少。

在桥梁外加荷载长期作用下,岩溶时常发生不同程度坍塌且难以对其发生时间和空间位置做出精准预测,从而对桥梁基础的安全性能产生较大威胁,本研究运用强发育岩溶地区一体化综合勘察方法,采用抛填筑壁法与钢护筒跟进法相结合的施工方案以解决相关问题,为类似工程提供可靠经验。

1 工程概况

广州至清远城际轨道交通北延线清远站(不含)至省职教城站(含)段,站前工程GQBY-1 标段含特大桥8 座,累计长度达18 107.82 m,占全线总长度的75%以上。桥梁基础主要采用桩基础,柱桩基础入岩不小于1.5 m。该标段分布范围存在中等~强烈发育覆盖型岩溶,以狮岭特大桥基础岩溶最为典型,狮岭特大桥基础岩溶相关参数如表2 所示。

表2 狮岭特大桥基础岩溶相关参数

选取狮岭特大桥70#墩作为研究典型,进行岩溶桩基施工工艺研究。该特大桥全长为3 575.38 m,共计108 座墩台。桥址区主要不良地质为岩溶,该桩基地质结构复杂、基岩面起伏较大,岩溶强发育,形态以溶沟、溶槽及较大规模溶洞等为主。溶洞规模繁杂,纵深差别较大,部分发育呈串珠状,均为无填充型溶洞。70#墩桩基础是8 根直径为1.25 m 的桩,3#桩最长,其长度为31.5 m;5#桩、6#桩、7#桩及8#桩较短,均为23 m。8 根桩均有溶洞,且为串通型无填充溶洞,溶洞逐桩统计如表3 所示。

表3 溶洞逐桩统计

2 钻孔桩施工难点及溶洞处理方法

2.1 施工难点

1 标段狮岭特大桥工程位于强发育岩溶地带,与一般地质环境下的普通桥梁工程相比,该地区桥梁工程受地下岩溶勘探精度影响极大,钻孔桩基难以精准横跨地下岩溶段,时常出现塌孔、偏孔以及断桩等情况,危害项目安全,具体情况如下。

2.1.1 塌孔

当钻孔桩基洞穿地下岩溶洞穴后,可能会造成孔壁周围土层的垮塌,即塌孔现象。结合工程经验,其原因主要有:①护壁泥浆大幅度流散。漏浆现象使钻孔泥浆面急剧下降,孔壁内外压力无法达到平衡,最终发生塌孔现象。②地下岩溶洞穴规模大且周边地层不稳定,具有承载力弱、抗剪性能差等性质。该类环境不仅易发生塌孔现象,甚至会诱发地表沉降及陷落,危害极大。③在工程中施工人员操作不当,发生卡钻和掉钻的情况。

2.1.2 斜岩层钻孔发生偏孔

结合工程经验,偏孔原因主要有:①孔底土质不均,岩土层强度相差较大;②岩层面呈倾斜状分布;③土层中夹杂大孤石或其他硬物,易造成偏孔;④所用桩锤偏心大或掉齿。

2.1.3 断桩

即使采取有效措施治理塌孔现象,强发育岩溶地区特大桥桩基施工中仍有断桩危害的风险:对高于地下水位的岩溶洞穴,钻孔泥浆面只能与水位线平齐,而反复补浆、漏浆使浆液无法得到有效循环,钻孔残渣难以及时清除,钻进工作难以继续;对水下混凝土的浇筑,极易出现抹灰面急速下降或长时间无法上升的现象,前者会使导管底部暴露,后者则自身逐渐凝固。两种现象均会诱发断桩风险。

2.2 不同溶洞处理方法

不同溶洞处理方法如表4 所示。

表4 不同溶洞处理方法

3 强发育岩溶地区特大桥桩基施工方案比选

3.1 勘察方案比选及优化

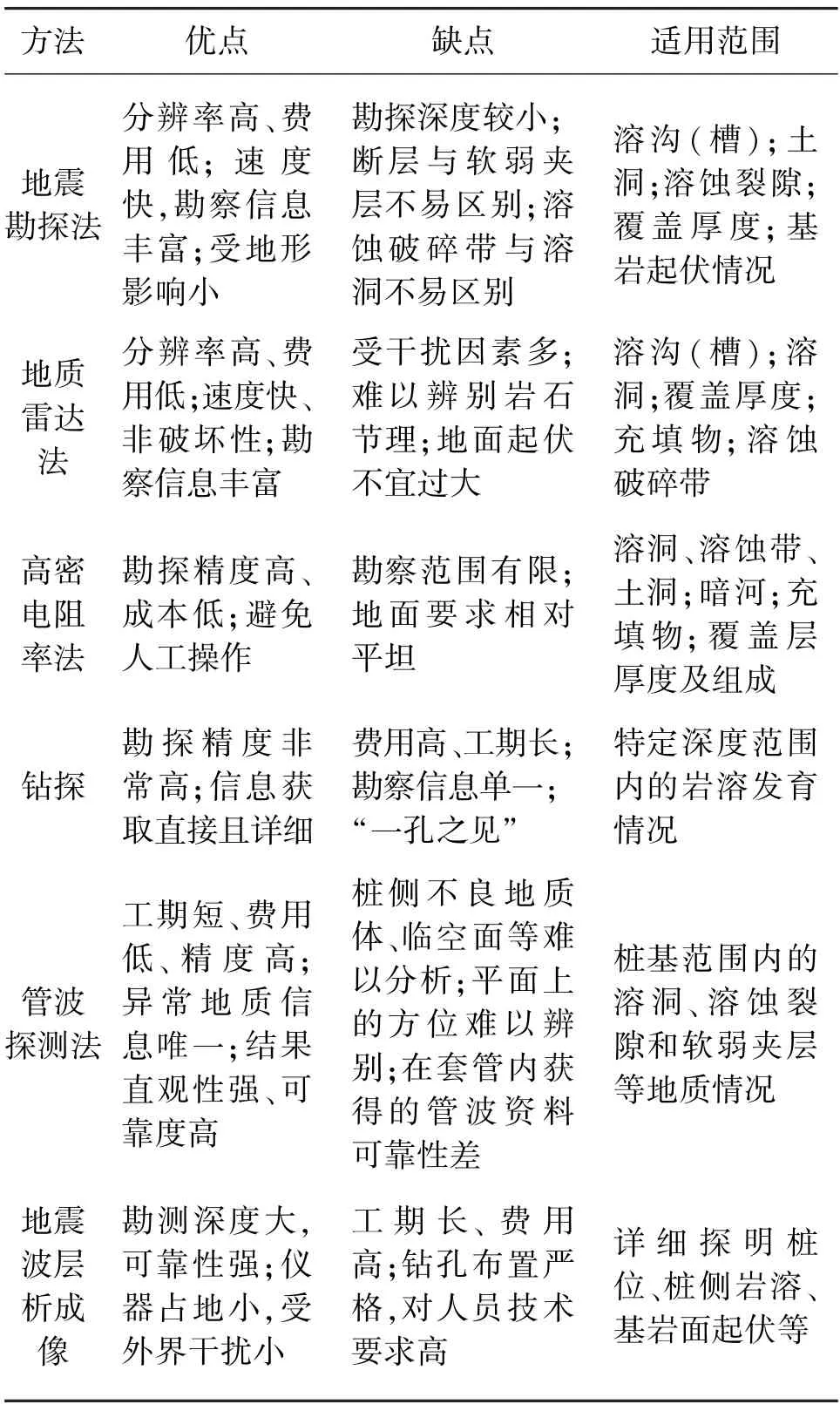

对于强发育岩溶地区,采用一体化综合勘察方法可以吸取传统单一勘察方案的优点并弥补其不足之处,达到更高水平的勘察效果,全面且精准地查明岩溶情况。常用溶洞勘察方法优缺点及适用范围如表5 所示。

表5 常用溶洞勘察方法优缺点及适用范围

一般工程多采用“三一二”一体化综合勘察实施方案,其中“三”为高密电阻率法、地震勘探法、地质雷达法三选一,对应工程可行性研究和初设阶段;“一”为钻探,对应施工图设计阶段;“二”为管波探测法、地震波层析成像二选一,多用于施工图设计阶段中对钻探技术的补充。

考虑强发育岩溶地区特大桥桩基特点,采用“高密电阻率法+钻探+地震波层析成像”一体化综合勘察方案:①应用高密电阻率法从宏观层面进行初步勘察,探明场地内岩溶地层发育强度、表现形式以及分布状况等;②进行场地划分并对异常地质信息结果开展进一步钻探研究;③钻探结束后采用地震波层析成像技术从微观层面详细探明场地内岩溶情况,揭示其表现形式与分布状况,做到“一孔多用”。

3.2 施工方案比选及优化

3.2.1 特大桥桩基施工方案

根据工程设计资料和周边地质情况,确定3 种强发育岩溶地区特大桥桩基施工方案。

1) 方案一

先处理溶洞,待溶洞处理完成后按照一般地区钻孔桩施工该墩桩基。

具体实施过程:钢护筒跟进溶洞顶板(防止原地面塌陷),击穿溶洞覆盖层后回填C15 混凝土。

优点:溶洞处理彻底,桩基施工过程中质量、安全与进度均有保证,临近既有线施工风险较小。

缺点:回填混凝土量较大。

2) 方案二

逐桩采用双层钢护筒跟进。

具体实施过程:先采用内径为1.65 m 钢护筒跟进,直至到达顶层溶洞顶板,待击穿岩层后跟进内径为1.45 m 钢护筒至底层溶洞底。

优点:桩基施工过程中质量、安全与进度均有保证,临近既有线施工风险较小,灌注过程中混凝土量能有效控制。

缺点:耗费钢护筒较多、机械使用周期较长、工序复杂且现场操作较烦琐。

3) 方案三

钢护筒跟进至溶洞顶板,在确保不发生塌孔危害的前提下回填片石、黏土以及袋装水泥混合物,并反复冲孔、回填,直至成孔。

优点:溶洞处理成本低。

缺点:无法控制成孔及护壁效果,对溶洞的填充不充分,即使勉强成孔后也无法保证混凝土不超方;在灌注混凝土过程中,可能会因压力太大造成成孔护壁被冲破,混凝土面突然下降导致断桩;临近既有线施工过程中不可控因素多,安全隐患大。

3.2.2 比选意见及方案确定

考虑岩溶洞穴类型、大小、施工风险以及周边复杂工况等诸多因素,制订如下施工方案。

先处理溶洞,待溶洞处理完成后按照一般地区钻孔桩施工该墩桩基。钢护筒跟进溶洞顶板(防止原地面塌陷),击穿溶洞覆盖层后回填C15 混凝土(方案一),可最大程度保证质量、安全和进度的要求。

狮岭特大桥70#墩桩基按上述方案施工后,经质量检测均为Ⅰ类桩,均满足工程要求,证明该施工方案能有效保证强发育岩溶地区特大桥桩基的施工质量和安全,对临近既有线施工影响风险较小。狮岭特大桥70#墩岩溶处理预估量如表6 所示。

表6 狮岭特大桥70#墩岩溶处理预估量

4 强发育岩溶地区特大桥桩基成孔工艺

强发育岩溶地区特大桥桩基施工工艺流程如图1 所示。

狮岭特大桥所用桩基成孔工艺主要有旋挖钻配合冲击钻成孔工艺、冲击钻成孔工艺以及回旋钻成孔工艺3 类,主要对回旋钻成孔工艺进行探讨。

全套管全回转钻机钻孔灌注桩成孔工艺,即回旋钻成孔工艺采用钢套管进行护壁,通过回旋装置不断回转压入,极大程度降低了护臂结构与土层间的阻力。该工艺具有质量好、成桩快以及污染小等优点,能有效解决岩溶桩基尤其是超长岩溶桩基成孔周期长、难度大且溶洞内易卡钻、卡锤的问题。控制要点如下。

(1) 每台钻机要求在钻头以上第一根钻杆处安装10 t 配重。钻进施工时待钻头到达土层后转速由低速转向正常速度。仔细观察钻机运行状况,发现异常及时处理,防止钻头刮到护筒。刮到护筒时应立即调整钻头位置,使钻头中心与护筒中心位置重合,方可继续钻进。钻进过程中须观察泥浆面和河流水位变化情况,防止护筒内外压差过大导致护筒脚漏浆,若发现漏浆须立即停止钻进,在孔内添加膨润土再慢速开动钻机,使抛入的膨润土在孔内向孔壁四周扩散,塞住漏浆处。待处理完毕,确认钻孔安全后方可继续钻进。

(2) 采用比重为1.10~ 1.15、黏度为23~28 Pa·s 的泥浆进行护壁,含砂率<4%,采用三泵双马达低速按钮挡位进行钻进,注意观察钻杆跳动情况,不可采用高转速钻进,防止卡钻头、断钻头现象产生。

(3) 为避免钻头压力过大造成偏孔或垂直度不符合要求的情况,钻进过程始终采用减压钻进,钻压为钻头压力,采用自动给进。钻头刚开始接触岩面到完全入岩时须严格控制孔底承受的钻压,进尺速度控制在5 m/h,确保钻孔过程中不产生斜孔。完全入岩约1 m 时,方可全速钻进。

(4) 钻进过程中应尤其注意泥浆面变化,如有泥浆面突然下降的情况产生,须立即补充优质泥、抛黏性土防止漏浆、塌孔(预先用泥浆船备好优质泥浆)。

5 结语

以广州至清远城际轨道交通1 标段狮岭特大桥工程为研究对象,通过理论分析与现场应用,开展强发育岩溶地区特大桥桩基勘察与施工工艺研究。考虑强发育岩溶地区特大桥桩基特点,确定钻孔桩施工难点及溶洞处理方法,提出“高密电阻率法+钻探+地震波层析成像”一体化综合勘察方案。根据工程设计资料和周边地质情况,提出并比选了3 种桩基施工方案,最终制订钢护筒跟进溶洞顶板、击穿溶洞覆盖层后回填C15 混凝土的施工方案。梳理总结回旋钻成孔工艺的施工控制要点,为强发育岩溶地区类似特大桥桩基的勘察与施工提供理论基础并指导实践。