立井煤矿深埋长距离岩巷全断面硬岩掘进机施工技术研究

2022-07-21崔千里付书俊范军平李育朋

何 杰,崔千里,付书俊,范军平,李育朋

(1.煤炭科学研究总院 开采研究分院,北京 100013; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.华阳新材料科技集团有限公司 智能矿山事业部,山西 阳泉 045000; 4.山西新景矿煤业有限责任公司,山西 阳泉 045000)

随着煤矿生产技术向机械化、智能化的迅速发展,对岩巷快速成巷和高效支护提出更高要求[1-3]。岩石巷道一般采用传统的钻爆法掘进,虽然技术工艺成熟,但施工速度慢、劳动强度大。综掘法主要用于煤层和软岩地层,难以施工硬岩巷道,严重制约着矿井高产高效发展[4-10]。盾构掘进施工法具有机械化程度高、劳动强度低、掘进速度快等优点,是一种比较先进的施工技术,在隧道、地铁等领域应用广泛,但在煤矿应用还处在起步阶段[11-14]。近年来,我国部分煤矿企业也开始进行盾构施工法的试验[15-17],神东补连塔煤矿2号辅运巷道采用单护盾式盾构施工,掘进长度2718m,最高月进639m。新疆玛纳斯涝坝湾煤矿采用复合型盾构机,在埋深390m平硐连续掘进6000m。淮南矿业集团张集煤矿采用盾构机施工,小班最高进尺14.5m,日最高进尺30.7m。

由于我国煤矿井下地质工程特点,盾构法施工在煤矿巷道应用受到很多制约。煤矿巷道运输多采用立井,大型盾构设备始发、接收、拆装、运输受到限制。巷道断面尺寸相对较小,物料、岩渣运输相对困难,巷道掘进、出渣、排水及设备布设难于实施。巷道走向长度长,要求单次连续掘进长度长,对设备关键部件及系统的可靠性要求高。煤矿井下地质条件复杂多变,煤岩层坡度变化、瓦斯等有害气体的控制须满足设备施工和安全要求。另外,还要综合考虑盾构法施工进度、安全及成本满足煤矿要求。我国煤矿地质特点导致常规的全断面掘进机(TBM)及施工技术不能直接应用于煤矿井下巷道,立井煤矿巷道采用盾构法施工需要解决系统性能配套、出入立井、安装、始发和拆除平台搭建、设备快速组装与运输、轨迹控制及快速支护等方面问题,在上述问题具体解决基础上,进行立井煤矿盾构施工技术工业性试验,开展立井煤矿盾构法施工技术研究。

1 工程地质特征

阳泉新景煤矿为高瓦斯矿井,采用立井运输,试验巷道选择8#煤采区南回风巷,该巷用于采区通风、行人及辅运作用,北邻8#煤胶带巷,巷道布置如图1所示,试验巷道长3490m,埋深500~560m,沿K7砂岩层掘进,坡度-5°~+10°,K7砂岩层厚度1.3~13.8m,单轴抗压强度40.5~63.9MPa,K7砂岩层上方依次为砂质泥岩和6#煤层,下方为泥岩和8#煤层。8#煤采区南回风巷断面呈圆形,直径4.53m,8#煤层瓦斯涌出量1.3m3/min,易自燃,无爆炸倾向。可见,8#煤采区南回风巷所在区域瓦斯含量高、埋藏深,且岩层倾角多变,巷道掘进过程中易上下穿层,对掘进设备、通风能力、物料运输、瓦斯安检等要求较高。

图1 试验巷道布置

2 系统选型配套分析

根据新景煤矿地质特征,综合各种影响因素分析,确定选择型号为QJYC045M全断面硬岩掘进机进行8#煤采区南回风巷长距离盾构法施工,主要性能特点:适应海拔2300m以下、环境温度1~35℃、平均相对湿度不大于95%(+25℃时)、岩石单轴抗压强度30~160MPa等地质条件,其最大掘进速度100mm/min;最大坡度为10°,配备有启动报警、瓦斯监控及闭锁系统、刀盘传动系统过载保护装置、电控系统紧急切断和闭锁装置、除尘喷雾及过滤装置等安全设备。

在盾构掘进模式下,刀盘驱动扭矩的载荷来源主要包括:刀具切削扭矩(切刀、滚刀、刮刀等)、矸石与刀盘之间的摩擦以及主驱动齿轮内部件的扭矩损耗等。驱动扭矩大小主要取决于工程地质条件和盾构刀盘结构形式。参考国内7.62m直径级盾构施工刀盘最大驱动扭矩6371kN·m,本次盾体直径4.53m级,类比所需刀盘最大驱动扭矩约3787kN·m,所选机型驱动扭矩5000kN·m,满足设计要求。

QJYC045M硬岩掘进机所需推力由主机滑行摩擦阻力、后配套拖车摩擦阻力、刀盘最大承载能力和岩层上下坡影响的斜向推力组成,外壳与围岩滑动摩擦系数取值0.3,主机重量1900kN,拖车与周围的滚动摩擦系数取值0.15,拖车重量2000kN,刀盘滚刀数量为26,单个滚刀最大承载能力110kN,岩层上下坡按10°计算,掘进机所需推力需要大于上述重载之和4394kN,所选的掘进机额定推力8000kN,推力满足行走要求。

掘进机配套输送胶带能力根据掘进机工况条件而设计。总体原则是刀盘最大切割能力小于一段、二段转载机的最大输送能力,一段、二段转载机的最大输送能力小于大胶带的输送能力[18]。本次试验配套QJYC045M硬岩掘进机的转载机由一段转载机和二段转载机构成,转载机为液压马达驱动,转载机胶带宽度600mm,转载机运行速度0.8~2.5m/s,可根据需要调节,液压马达最大功率25kw。大胶带宽度800mm,运行速度0.8~2.5m/s,输送能力明显大于一段、二段转载机。硬岩掘进机刀盘设计最大转速10.6r/min,按照试验巷道岩石单轴抗压强度来看,刀盘切割速度不超过100mm/min,计算可得该型号硬岩掘进机最大切割量为97m3/h,远小于一段、二段转载机的最大输送能力200 m3/h,转载机的输送能力完全能满足刀盘切割速度。

3 立井盾构施工关键技术分析

3.1 立井煤矿大硐室拆卸、安装平台

与平硐和斜井矿井将掘进机整体直接开进掘进巷道不同,立井矿井出入井时,先将整机拆解成小部件,通过立井井筒下放或运出至井底,通过井下运输系统运送至井底组装硐室或拆解硐室,出入井时需要对设备各部件尺寸和副井罐笼、回风立井的断面尺寸、运输能力等进行对比,综合确定设备拆解程度和垂直下放路线。

根据新景煤矿副立井提升罐笼参数,掘进机的刀盘、主驱动、主梁等27个部件由于尺寸或重量原因,无法通过风井罐笼下井,改为通过风井下放至井底,其余小部件通过副井罐笼下放,应急部件可通过副井下井。设备组件下井后通过电机车运送至保安采区8#煤南回风巷安装硐室。大件设备通过平板车进行运输,零部件通过矿车进行运输。

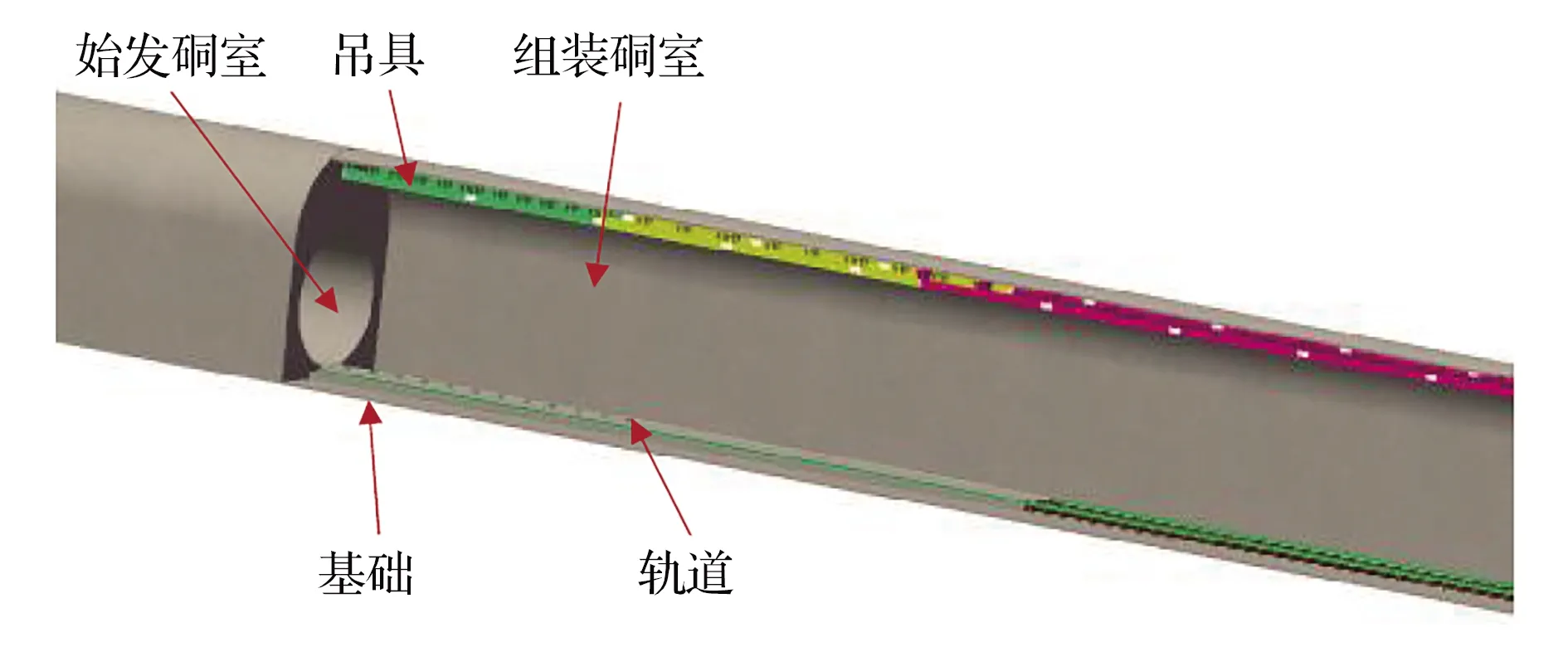

1)拆卸、安装平台搭建。根据立井本身巷道布置及运输特点,提出搭建拆卸、安装平台,设计组装硐室布置在8#煤轨道回风联巷溜矸眼至8#煤回风巷区段,长度150m,高7.5m,拆卸、组装硐室位置关系布置如图2所示,安装与拆除及始发硐室如图3所示。安装硐室需要先掘出巷道,然后进行喷浆、起底、平底、硬化底板、浇筑等配套工作。掘进机始发硐室紧贴安装硐室,采用钢板钢管组件浇筑完成,钢板钢管组件为圆弧形,长4m,宽1.8m,长20m。巷道掘进完毕后退后5~6m开挖拆除硐室并进行设备拆除,通过单轨吊、平板车、绞车等运回到安装硐室,检修完毕后转场或升井。

图2 拆卸、组装硐室位置

图3 安装、拆除和始发硐室断面(mm)

2)设备快速组装技术。由于设备结构复杂,机械化程度高,对设备组装要求高。为了快速、准确和科学组装,设计采用定位精确组装仿真模拟技术,模拟分析各模块系统组装和调试过程,并验证设备的安装的可行性。整个组装流程为:支撑、主驱动→主梁→推进及撑紧机构→后支撑→G1~G5拖车安装→刀盘与主驱动固定,部分系统仿真模拟组装效果如图4所示。

图4 部分系统组装模拟效果

3)设备快速运输技术。由于自带的二段输送胶带搭接巷道内铺设的三段运输胶带,无法铺设轨道,施工所需要材料的运输受到影响;同时,材料运输要能保证盾构快速掘进的施工需要,设计采用单轨吊运输施工材料。从8#煤南回风巷上车场开始敷设轨道,运输距离全长3800m,运行线路坡度最大5°,最大运输设备尺寸2675mm×1730mm,重23t。选用一套DX80型防爆特殊型蓄电池单轨吊机车及6t起吊梁,配套2套SLG4.2型12t起吊梁,选用2.25m/根的I140E型轻型轨道,材质为德国工业标准(DIN20593)的专用轨道I140E,轨道最大静载荷为50kN,轨道高155mm,宽69mm,腹板厚8mm。轨道采用双链吊挂,如图5所示,全断面硬岩掘进机组装位置采用三链单吊挂板,弯道处轨道采用两根吊挂链。每隔8根轨道,在轨道中间焊接一件吊板,给轨道增加一组顺沿轨道方向的横拉。

图5 轨道单轨吊吊挂(mm)

3.2 盾构掘进轨迹控制技术

盾构掘进的行程轨迹要求集中在6#煤层和8#煤层之间的K7砂岩,且机头切割岩石单轴抗压强度在40~60MPa较为有利,岩体强度过低和过高将制约掘进速度。由于掘进岩层层位角度和厚度变化大,易造成下层8#煤层突出,加上盾构掘进机组长,调向缓慢,盾构轨迹控制成为影响巷道掘进速度的关键因素。针对试验巷道地质特点,设计采取多种技术手段综合探测保证盾构掘进巷道层位的稳定性,总体依靠大范围地质巷道地质剖面图,结合小范围巷道前方及顶底板探测形成专用地质平台,随时为可能调向做好准备[19]。

预想剖面图是盾构施工轨迹控制的主要基础与依据。首先在南回风巷以北20m保安分区胶带巷垂直向下施工20个专项探测钻孔,获得该区域K7砂岩、8#煤层起伏形态等有效数据,并绘制预想剖面图,辅助地表勘探钻孔进行高程校正,形成盾构掘进巷道预想剖面图。然后借助8#煤层底板等高线图与已掘巷道波阻抗反演资料进行煤岩层起伏形态的校正,最终形成预想掘进地质剖面图。

施工段受岩层倾角多变、地下水、有害气体等地质因素的影响,钻爆施工法中可用的瞬变电磁技术和地质雷达技术等多种探测手段受限,借助掘进期间超前探测钻孔、单轴抗压强度和围岩结构原位测试,可进行小范围柱状图调整,为设备提前调整方向和角度调整提供可靠数据,采用井下原位强度测试系统在超前探孔进行围岩强度测试和结构窥视,能够灵活快速的辅助调整轨迹,辅助设置100m进行一组测试,岩体单轴抗压强度测试结果如图6所示。井下局部地段盾构施工轨迹剖面如图7所示,全断面硬岩掘进机轨迹控制达到预期效果。

图6 硬岩掘进机切割岩体单轴抗压强度测试结果

图7 试验巷道盾构施工轨迹校正后剖面图

3.3 巷道快速支护技术

掘进机自身设计有5个操作平台,其中在1#、2#和5#平台是锚杆锚索施工平台,三个平台合理利用,实现掘、支和运平行作业。1#平台在盾体支护下,机组自带液压钻机打设顶板中部锚杆;2#平台利用自带液压钻机打顶部锚索;5#平台为加长平台,用于打设两帮中下部锚杆,同时,在5#平台后加工一个简易平台用作喷浆,布置2台PZ-7型喷浆机,平台上加工盛放喷浆料的料斗。全断面硬岩掘进机1#平台自带临时支护(指状护盾),但受锚索外露及巷道塌顶影响操作用时长、难度大,设计在原有指状护盾基础上,辅以内注式单体柱进行临时支护,以应对围岩破碎,甚至围岩坍塌时的临时支护,其中单体柱规格型号为DN-1.8,顶上戴帽为长1.2m枕木,枕木沿着巷道轴向紧贴破碎区围岩,单体柱间距600~700mm。

基于高预应力强力支护理论和“三高一低”支护原则[20],通过大幅提高巷道初期支护强度,提出采用高预应力强力锚杆快速支护方案,提高巷道支护效率。试验巷道所在区域最大水平主应力、最小水平主应力、垂直应力分别为15.7MPa、8.7MPa和15.2MPa,最大主应力方向N67.9E,与巷道轴线夹角43.2°,该区域应力场为构造应力场,量值上为中等应力场,基于地质力学参数测试结果,建立数值模型,模拟分析了不同支护参数下巷道变形破坏情况,由于篇幅有限,仅列新支护方案下围岩位移分布情况,如图8所示。根据模拟结果,设计采用材质为钢号500号左旋无纵筋螺纹钢强力锚杆和直径21.6mm、长6.2m 、1×7股高强度低松弛预应力钢绞线强力锚索,设计锚索预紧力不低于300kN,锚杆预紧力矩不低于400N·m,提高初始支护强度,扩大锚杆锚索排距,由0.8m放大至1.0m。

图8 新支护方案下巷道围岩位移分布

4 深埋长距离盾构法掘进井下试验

选择在新景煤矿8#煤南回风巷进行盾构法施工工业性试验,巷道断面为圆形,受力状态好,动载扰动较小,巷道围岩较为稳定,临时支护及时到位,掘进对永久支护干扰相对较小,井下实现掘进与支护平行作业。根据QJYC045M掘进机盾构法施工特点,为最大限度提高成巷速度,将所有工序进行分类和优化,最终确定顺序作业包括交接班、准备工作、系统启动、掘支运喷施工、换步前进等,其中设备检修、地质探测、安检及验收等属于大循环的顺序作业。平行作业包括刀盘前进、出渣运输、临时永久支护、喷浆作业等。全时通风、特殊情况临时支护处理、掉矸处理等也属于平行作业,可充分发挥掘进、支护、出矸、喷浆等四个主要工序平行作业的特点,最终形成QJYC045M掘进机盾构法施工工艺流程,如图9所示。

图9 盾构法施工工艺

从2017年11月开始采用盾构施工法,正常条件下全断面硬岩掘进机开机率约71.4%,可实现最高月进608m,最高日进尺31.5m,累计一次成巷3490m,且巷道成型好,整体稳定,基本没有变形。井下工业性试验表明,采用盾构法施工后,巷道成巷速度大幅提升,矿井基建周期和采面准备时间大幅缩短,提前完工两年,煤矿全断面硬岩掘进机盾构法施工在山西省立井煤矿成功应用,取得显著的技术、经济效益,可在类似条件下的巷道进行了推广和应用。

5 结 论

1)针对新景煤矿8#煤采区南回风巷埋深大、煤岩层倾角多变、瓦斯突出、断层等地质特征,依据煤矿巷道全断面硬岩掘进机性能要求,确定了合适的全断面硬岩掘进机配套系统。

2)针对立井煤矿试验巷道地质特征,分析了煤矿立井盾构法施工关键技术,主要包括全断面硬岩掘进机立井机械化组装和拆卸平台、设备快速组装与运输技术、轨迹控制关键技术和快速支护技术,并提出了具体实施方案。

3)基于盾构法施工特点,优化了试验巷道支护参数,形成了高预应力强力快速支护技术、平行作业工艺,大幅提高了巷道成巷效率。

4)井下工业性试验结果显示,盾构法施工在立井运输、深埋、长距离、复杂地质巷道得到成功应用,实现最高月进尺608m,最高日进尺31.5m,创造了煤矿岩巷单次掘进、一次成巷3490m的成巷水平,大幅提高了岩巷成巷效率,缩短了矿井准备周期,取得了显著技术和经济效益。