东鞍山浮选尾矿预富集精矿悬浮磁化焙烧试验研究

2022-07-21邵安林苏兴国韩跃新李艳军

邵安林, 苏兴国, 韩跃新, 李艳军

(1. 东北大学 资源与土木工程学院, 辽宁 沈阳 110819; 2. 鞍钢集团矿业有限公司, 辽宁 鞍山 114000;3. 鞍山钢铁集团有限公司 东鞍山烧结厂, 辽宁 鞍山 114000)

铁矿石是钢铁工业的“粮食”.根据国家统计局和海关总署数据,我国铁矿石进口量连续五年超过10亿吨,对外依存度连续五年超过80%,其中,2020年进口铁矿石11.7亿吨,进口额达1 260亿美元,创历史新高[1-2].另外,铁矿石市场一直受国际矿业寡头操控.因此,铁矿石的安全稳定供应,已成保障我国矿产资源安全的“卡脖子”难题之一[3-4].2021年初,国家工业和信息化部在《关于推动钢铁工业高质量发展的指导意见》中明确提出,2025年前铁金属国内自给率需由目前的不足20%提升到45%以上,并加快推进难选矿的综合选别和高效利用技术应用.

根据国家统计局数据,我国铁矿石储量巨大,达852亿吨,但其资源禀赋差,难选铁矿石储量超200亿吨.受现有技术制约,国内以鞍山地区为代表的复杂难选铁矿石的有效利用,已成世界性难题.鞍钢集团东鞍山烧结厂处理铁矿石是典型的贫杂赤铁矿,具有品位低、组成复杂、嵌布粒度细等特点,是我国最有代表性、应用较早、开展研究工作较多的难选贫赤铁矿石[5-10].东鞍山烧结厂选矿生产工艺历经单一碱性正浮选、弱磁-强磁-酸性正浮选、重选-磁选-阴离子反浮选三个发展阶段.重选-强磁-反浮选工艺实现了资源的有效利用,但仍存在回收率较低、浮选尾矿品位高等问题,造成了资源的严重浪费.东鞍山烧结厂生产中浮选尾矿直接排入尾矿库[11],但其铁品位较高,属于高硅(SiO2>65%)、含铁(TFe>18%)型尾矿,主要金属矿物为赤铁矿、磁铁矿及菱铁矿,具有一定回收利用价值.因此,寻求创新性技术从东鞍山浮选尾矿中回收利用铁矿物,具有显著的经济、社会和环境效益.

针对复杂难选铁矿石矿物组成复杂、共生关系密切、含铁矿物种类多等特点,东北大学突破磁化焙烧的传统观念,提出了铁矿石悬浮焙烧新技术,并建成3 000吨/年悬浮磁化焙烧生产线,先后实现在酒钢铁矿石、海南石碌铁矿、山钢塞矿DSO尾矿、辽宁三和赞比亚铁锰矿、阿尔及利亚Gara铁矿、鞍钢东部尾矿等国内外10余种铁矿石上的应用,上述研究及应用均获得了铁精矿TFe品位60%~68%,作业回收率85%~97%的优异技术指标[12].根据悬浮磁化焙烧技术装备及扩大连续试验结果,建成酒钢集团165万吨/年悬浮磁化焙烧生产线,并于2019年11月达产达标连续稳定生产;2020年12月辽宁三和赞比亚60万吨/年悬浮磁化焙烧工程顺利投产.

悬浮磁化焙烧技术为难选铁矿和铁尾矿等资源的高效开发利用开辟了新途径.本文以东鞍山浮选尾矿强磁预富集产品为研究对象,开展了系统的悬浮磁化焙烧-磁选试验研究,以期为该浮选尾矿的回收利用提供技术支撑.

1 试验原料和方法

1.1 试验原料

试验原料为东鞍山铁矿石工业试验流程中浮选尾矿的强磁预富集精矿,经沉淀、晾晒、筛分、混匀、缩分后得到试验样品.表1为试样的化学多元素分析结果,表2和图1为物相分析结果.

表1 原矿化学多元素分析(质量分数)

表2 试验原料的铁物相分析结果(质量分数)

由表1可知,该试验原料中主要有价组分为铁元素,其质量分数为31.13%,主要杂质为SiO2,质量分数为40.78%;有害元素P,S含量不高,可忽略其影响.矿样的烧失量较高(10.38%),说明矿样中可能有可分解组分.

由图1和表2可知,该试验原料中铁元素主要存在于赤褐铁矿、磁铁矿和菱铁矿中.赤褐铁矿中铁分布率为62.78%,磁性铁为17.14%,碳酸铁为18.02%,合计为97.94%,故三种矿为该矿样的主要回收对象.硫化铁矿物中铁、硅酸铁矿物中铁含量相对较少,分布率分别占1.01%和1.04%,这部分铁难以得到有效的富集和回收.

1.2 试验方法

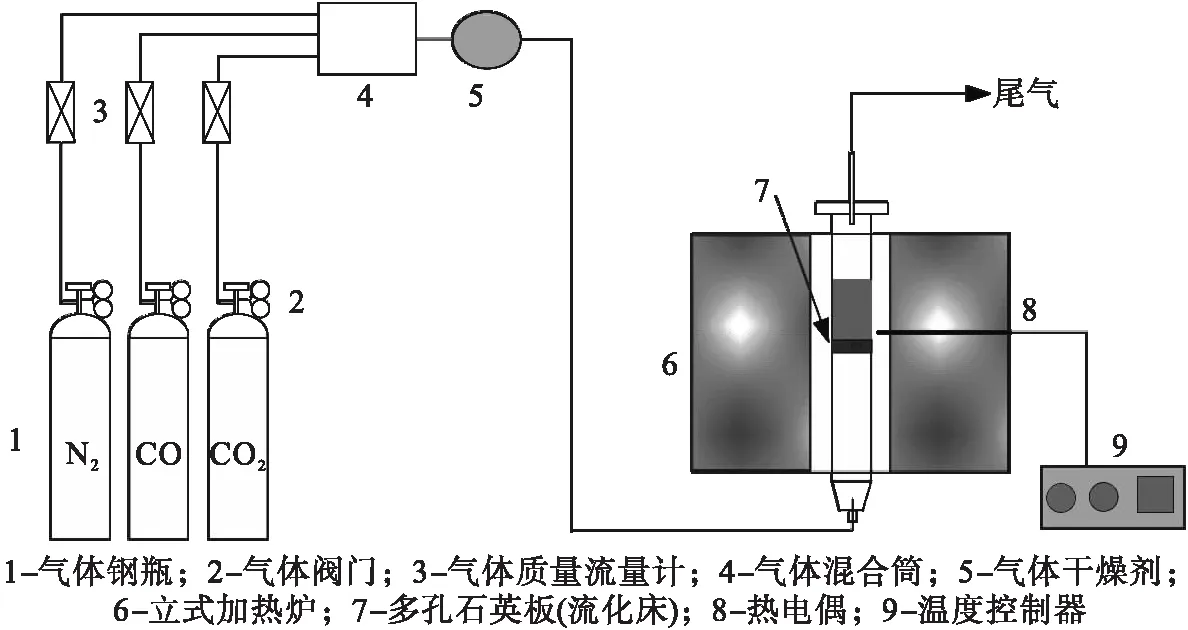

悬浮磁化焙烧试验的设备原理示意图如图2所示.悬浮磁化焙烧系统主要包括供气系统、加热反应系统和控温系统(立式加热炉型号为OTF-1200X-S-VT,焙烧管直径为25 mm).焙烧系统可根据不同的气体开展不同的气氛试验.首先将焙烧炉升达温,再通入N2,随后将30 g物料放于炉内石英板上, 再给入N2和H2,开始焙烧.反应完后,先关闭加热系统和还原气体,最后关闭N2并冷却,得到反应产物.将焙烧样磨至-0.023 mm占90%左右,并进行弱磁选(85.1 kA/m)分离.

图1 试验原料XRD分析

1.3 检测分析方法

采用化学分析、铁化学物相分析、X射线衍射分析和振动样品磁强计分析对焙烧样品和精矿样品的物理化学性质进行检测.X射线衍射分析检测采用日本RIGAKU公司的D/MAX-RB型X射线分析仪,工作参数为:Cu靶辐射,镍滤波,固体探测器,管电压40 kV,管电流40 mA,扫描范围2θ=5°~90°,步进扫描,步长0.033°,每步停留时间20.68 s,入射线波长15.41 nm,扫描速度12(°)·min-1,工作温度25 ℃.采用英普磁电技术开发有限公司生产的JDAW-2000D型振动样品磁强计对样品进行磁性检测,通过对磁化曲线分析计算,得出比磁化系数曲线,来表征矿石磁性特征.

图2 流态化还原磁化焙烧系统示意图

2 结果与讨论

2.1 悬浮磁化焙烧试验

2.1.1 焙烧温度试验

进行焙烧温度条件试验,固定条件为:焙烧时间20 min、H2体积分数20%(N2气氛)、总气量600 mL/min,试验结果如图3所示.随着温度升高,铁精矿品位逐渐上升、回收率逐渐降低.当焙烧温度从460 ℃升高到560 ℃时,铁精矿品位由63.86%增高到65.81%;回收率由79.30%降低至72.43%.这是由于原矿中主要为赤褐铁矿,提高温度既可以使还原更充分,又可以提高速率.但温度过高会使Fe3O4与H2继续反应,发生过还原反应,降低铁精矿回收率[13].最后,确定520 ℃为适宜的反应温度,此时可获精矿品位65.04%、回收率74.78%.

图3 焙烧温度条件试验

2.1.2 焙烧时间试验

焙烧时间不足会使铁矿物还原不完全,时间过长则会过还原[13].本试验固定条件为:焙烧温度520 ℃、H2体积分数20%、总气量600 mL/min,试验结果如图4所示.由图4可见,还原时间对焙烧有明显的影响.当还原时间从5 min 增加至20 min时,铁精矿回收率由74.30%增加到79.53%,继续延长还原时间至30 min,回收率则显著减小到74.43%.这是由于还原时间大于20 min时,铁矿物过还原为FeO.当还原时间由5 min增加至30 min时,铁精矿品位变化并不明显,在60.0%上下波动.综合考虑,确定适宜的时间为20 min,此时精矿铁品位64.23%、回收率79.53%.

图4 还原时间条件试验

2.1.3 H2体积分数试验

铁矿石悬浮磁化焙烧工业生产过程中采用的还原剂为焦炉煤气,其主要还原剂成分为H2.因此,本文开展了H2体积分数条件试验.固定试验条件为:磁化焙烧温度520 ℃、焙烧时间20 min、总气量600 mL/min, H2体积分数试验结果如图5所示.由图5知,H2体积分数从0增至10%时,铁精矿品位显著增加,由45.39%升至64.17%,铁回收率由84.65%下降至72.95%;继续增大H2体积分数至40%,铁精矿品位略微上升,由64.17%缓慢升至65.73%,呈先升后降趋势.这是因为不同还原气氛的还原能力、效率存在差异.当H2体积分数过高时会过还原生成弱磁性浮士体,最终进入磁选尾矿,导致精矿回收率低[13].故确定H2体积分数20%.该条件下获得精矿铁品位64.73%、回收率79.16%的技术指标.

图5 H2体积分数条件试验

2.1.4 焙烧气量试验

焙烧过程气体用量对磁化还原过程具有重要影响.因此,进行总气量条件试验.固定条件为:焙烧温度520 ℃、焙烧时间20 min、H2体积分数20%,试验结果如图6所示.由图6可知,当总气量由400 mL/min增加至800 mL/min时,铁精矿品位呈现先略微下降后趋于稳定的趋势,在64.36%~65.4%之间波动;回收率呈现先上升后缓慢下降的趋势,先由400 mL/min时的72.69%增至600 mL/min时的75.94%,后又降低至75.27%.这是由于适当增大总气量可增强焙烧过程传热传质效果,而过高的总气量会增大还原剂总量,进而发生过还原反应,降低选别指标.因此确定总气量为600 mL/min,该条件下可获得精矿铁品位64.36%、回收率75.94%的技术指标.

图6 焙烧总气量的条件试验

2.2 产品理化性质分析

2.2.1 产品化学分析

分别对悬浮焙烧产品和悬浮焙烧-磁选精矿产品进行了化学分析,结果如表3所示.由表3可知,焙烧产品中主要回收元素铁的含量有所升高,TFe品位33.00%,主要杂质成分SiO2质量分数为45.21%,其他杂质Al2O3,CaO,MgO质量分数较低,分别为0.93%,2.20%和2.00%,主要有害元素P和S含量较低,分选过程中可不予考虑.精矿产品的TFe品位为64.63%,主要杂质成分SiO2质量分数为5.84%,其他杂质Al2O3,CaO,MgO质量分数较低,分别为0.21%,0.66%和1.07%,主要有害元素P和S质量分数较低,分别为0.018%和0.069%.

表3 悬浮焙烧产品及其磁选精矿的化学多元素分析(质量分数)

2.2.2 产品物相分析

图7和图8为焙烧样和精矿样的物相分析结果.图7焙烧样中铁矿物主要为磁铁矿,主要脉石矿物为石英和铁白云石,表明原矿中的赤铁矿、菱铁矿经焙烧后多转变为磁铁矿.图8精矿中铁矿物主要为磁铁矿,主要脉石矿物为石英.

图7 焙烧产品的XRD分析结果

2.2.3 产品铁物相分析

对焙烧样和精矿样进行铁化学物相分析,结果见表4.焙烧样中铁主要以磁性铁存在,其次以赤褐铁矿、碳酸铁形式存在;硫化铁和硅酸铁的含量较少,铁分布率均小于1%,这部分铁难以得到有效富集和回收.与原矿铁化学物相结果(表2)对比分析可知,矿石悬浮焙烧后,赤褐铁矿、碳酸铁明显减少,磁性铁含量明显增加,表明大部分弱磁性铁矿物变成了强磁性铁矿物.

图8 精矿产品XRD分析结果

表4 焙烧产品中铁的化学物相分析结果(质量分数)

2.2.4 产品磁性分析

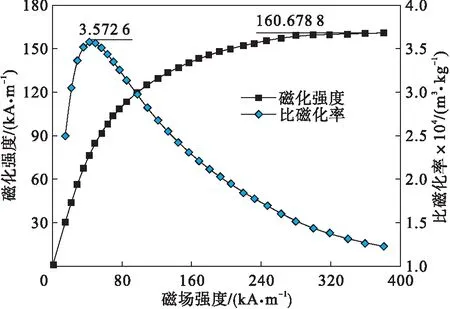

分别对原矿和焙烧产品进行了磁性分析,结果分别如图9和图10所示.由图可知,原矿饱和磁化强度和比磁化率分别为0.130 7 kA/m和4.251 2 × 10-7m3/kg,而焙烧产品饱和磁化强度和饱和磁化率分别为160.678 8 kA/m和3.572 6 × 10-4m3/kg,说明原矿经过悬浮磁化焙烧后,矿石中弱磁性铁矿物向强磁性铁矿物发生了转变,铁矿物磁性大大增强.

图9 原矿磁性分析

图10 焙烧产品磁性分析

3 结 论

1) 原料特性分析表明,原料中TFe品位为31.13%、主要杂质成分SiO2质量分数40.78%;原料中主要有用矿物为赤铁矿、磁铁矿和菱铁矿,主要脉石矿物为石英.主要铁矿物赤铁矿和磁铁矿单体质量分数分别为50.50%和30.77%,且都以毗连型连生体居多,质量分数分别为79.20%和83.33%.赤铁矿和磁铁矿嵌布解离较细,-0.043 mm质量分数分别为96.05%和100%.常规选别方法难以实现该原料的高效回收利用.

2) 试验表明采用悬浮磁化焙烧-磁选工艺处理该原料可以获得质量较好的铁精矿产品.最佳悬浮焙烧温度为520 ℃,最佳还原焙烧时间为20 min,最佳气体流量为600 mL/min,最佳还原气体(H2)体积分数为20%.此时焙烧产品再经过弱磁选,可获得TFe品位64.23%%、回收率79.53%的铁精矿.

3) 产品检测分析表明,原矿经悬浮焙烧后,矿石中赤褐铁矿和碳酸铁含量明显减少,绝大部分已转变为磁铁矿,取得了良好的磁化焙烧效果.悬浮磁化焙烧-磁选工艺简单,成本较低且能得到合格品位的铁精矿,能大幅提高浮选尾矿的资源利用率.