汽车用镀锌钢/铝合金搭接件腐蚀的模拟分析

2022-07-21李志强高常娟韩银江郭秋彦

徐 辉,方 瑀,李志强,高常娟,韩银江,郭秋彦,沈 洋

(吉利汽车研究院(宁波)有限公司,宁波 315336)

轻量化是新能源汽车节能降耗、提升续航能力的重要举措之一。为了达到新能源汽车轻量化的目的,异种金属连接零部件在新能源汽车上的应用越来越多,这不仅能减轻结构件的质量,而且能发挥铝合金、镁合金等轻金属各自的性能优势[1-2]。与此同时,异种金属贴合面的电偶腐蚀及成本增加问题不容忽视[3-4]。汽车行业对于车身腐蚀多采用长周期盐雾试验进行验证,因此项目开发周期较长,如采用模拟软件进行腐蚀模拟可以大幅度缩短项目周期,降低试验成本。国内外汽车行业在模拟车身钢/铝合金连接电偶腐蚀方面开展的研究还比较少,因此有必要开展相关的腐蚀模拟研究。

本工作以车身常用的镀锌钢板和铝合金板为研究对象,研究了镀锌钢板与铝合金板材搭接时的腐蚀情况。采用循环盐雾试验对钢/铝搭接试样进行腐蚀,并建立相应的模型进行数值模拟分析,详细对比了试验数据和模拟数据,并从电偶腐蚀机理角度进行探讨,为汽车车身异种金属连接件的防腐蚀设计提供依据。

1 试验过程和模拟过程

1.1 循环盐雾试验

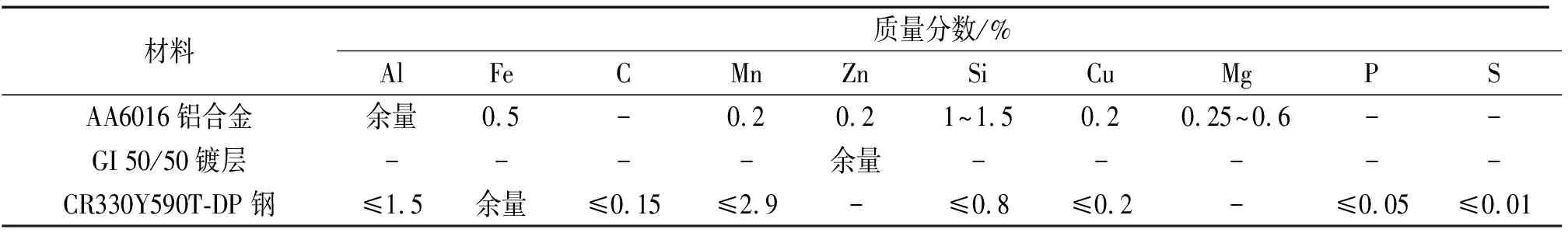

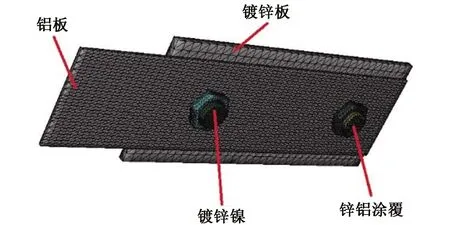

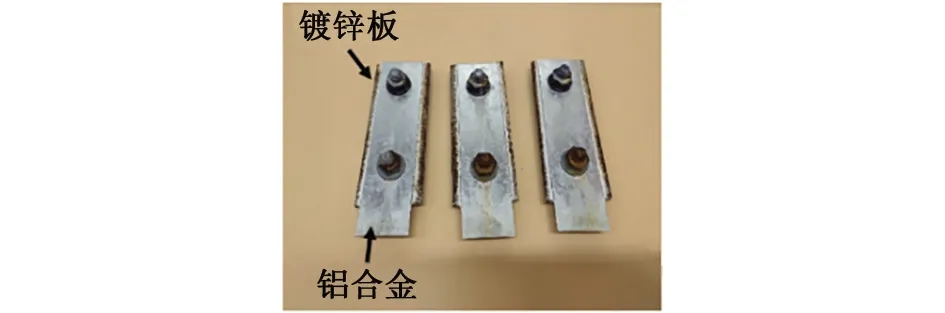

采用汽车常用的CR330Y590T-DP GI 50/50镀锌钢板和AA6016 T4铝合金板作为试验材料,其化学成分见表1。镀锌钢板厚度为1.8 mm,AA6016 T4铝合金板厚度为1.0 mm。在镀锌钢板和铝合金板上钻直径为10 mm的孔,用酒精清洗板材,再采用锌铝涂覆和锌镍镀层紧固件将镀锌钢板和铝合金板进行搭接,钢/铝搭接件如图1所示。

表1 试验材料的化学成分

图1 钢/铝搭接件的示意图

相对于中性盐雾试验,循环盐雾试验更能表征缝隙内部的腐蚀状态,因此根据沃尔沃企业标准VCS 1027,1449 Accelerated corrosion test, version Ⅱ-ACT Ⅱ对钢/铝搭接试样进行模拟实际腐蚀环境的循环盐雾试验。试样摆放角度与垂直方向成15°~20°,扭矩为30 N·m,安装后贴合面无翘起,试验时长为12周。铝板与铝板的对搭接件作为参考试样也一起进行12周的循环盐雾试验。试验结束后,对搭接件进行机械拆解,观察拆解后试样的外观形貌并用金相显微镜测量腐蚀深度。

1.2 模型建立和模拟分析

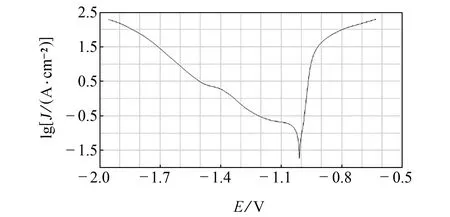

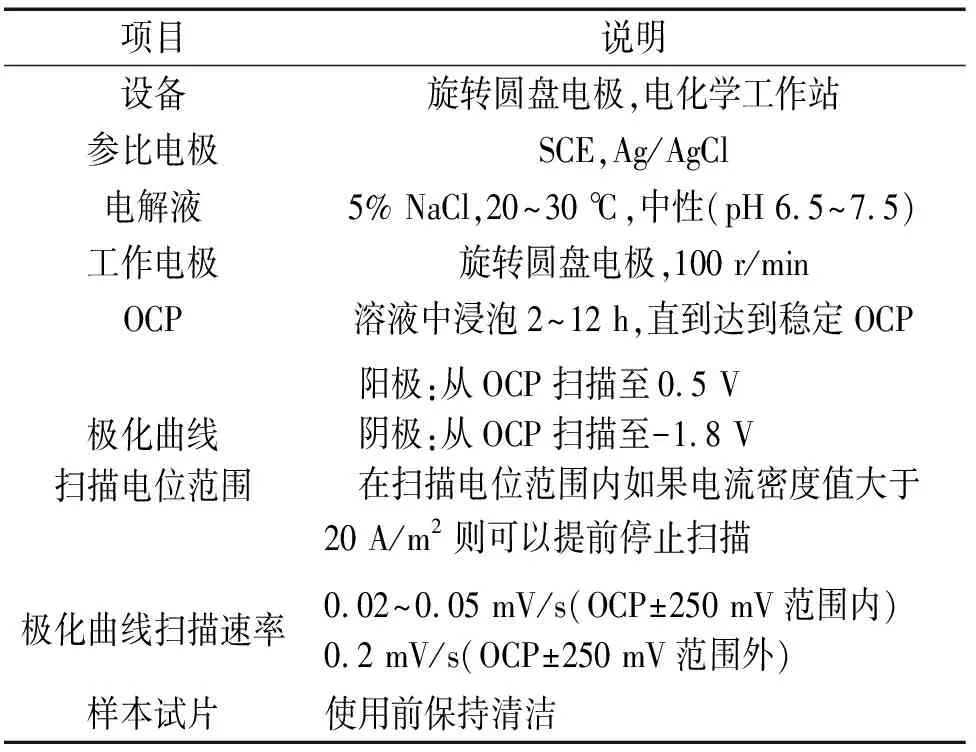

使用腐蚀模拟软件根据电化学腐蚀原理,建立模拟电化学腐蚀过程的质量守恒定律和电子守恒方程[5],进而对电化学腐蚀过程进行模拟分析。首先,进行物理模型搭建,该模型集成了质量守恒定律、拉普拉斯方程和欧姆定律;其次,运用辰华CHI 660E电化学工作站分别采集镀锌板和铝合金在5%(质量分数)NaCl溶液中的极化曲线,试验参数见表2,极化曲线结果见图2,镀锌钢的自腐蚀电位为-1.01 V,铝合金的自腐蚀电位为-0.75 V;再次,对循环盐雾试验环境参数进行解析,采集了循环盐雾试验中温度、湿度变化曲线及盐雾溶液中NaCl浓度和pH等参数;最后,按照模型进行模拟计算并采用后处理模块进行结果分析。

(a) 镀锌钢

表2 极化曲线测试参数

为了评估模拟结果与试验结果是否一致,将12周后循环盐雾试验与模拟计算腐蚀12周后的结果进行对比,包括板材贴合面各个部位的腐蚀形貌对比和腐蚀深度对比。腐蚀深度测量位置为铝板的搭接面上,总计5个测试点。

2 结果与讨论

2.1 腐蚀试验结果

经12周循环腐蚀试验后钢/铝搭接件的形貌如图3所示。其中,图3(a)为3个样件总体外观状态:铝合金外表面无明显腐蚀,非搭接处镀锌钢存在明显的红色腐蚀产物,表明镀锌钢外表面镀锌层腐蚀耗尽后钢板基材发生了腐蚀;而在搭接边缘处镀锌钢出现白色腐蚀产物,无红色腐蚀产物,说明在搭接边缘处铝合金和镀锌层发生了腐蚀,钢基材未发生腐蚀。图3(b,c,d)分别是3个样件贴合面形貌,铝合金基材发生了明显的腐蚀,镀锌板表面为灰白色腐蚀产物,均无红色的腐蚀产物(钢基材腐蚀)。

(a) 总体,拆解前

图4是铝/铝搭接件经12周循环腐蚀后的形貌。由图4可见,铝/铝搭接件外表面搭接处无腐蚀,贴合面上存在少量腐蚀,搭接边缘处无腐蚀。经对比,在钢/铝搭接件缝隙处和搭接边缘处,因钢基材的存在镀锌层和铝合金发生了明显的腐蚀,而钢基材未发生腐蚀(红锈)。

(a) 拆解前

2.2 试验结果与模拟结果对比

2.2.1 腐蚀趋势对比

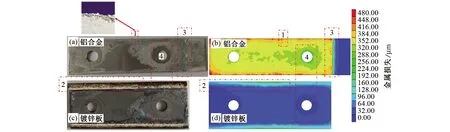

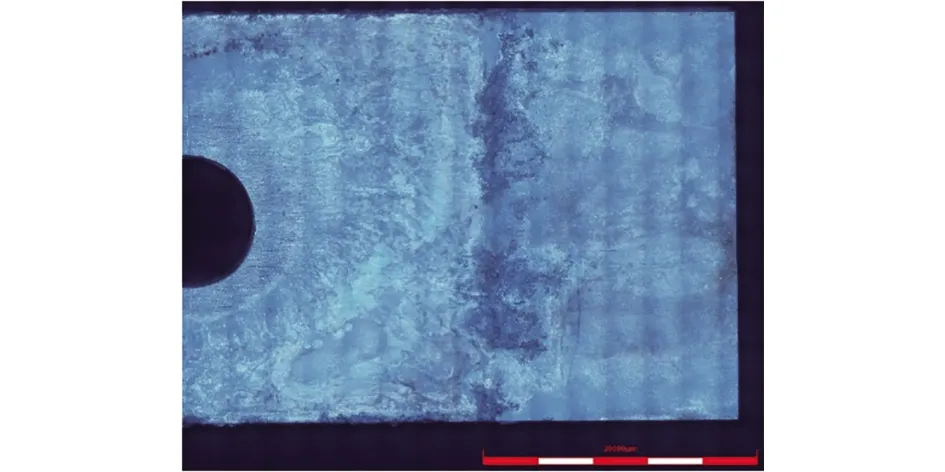

经12周循环盐雾腐蚀后镀锌钢和铝合金贴合面形貌和模拟结果对比如图5所示。试验结果表明,铝合金边缘处存在明显的腐蚀,边缘已不可观测,见图5(a)中1区放大图;模拟结果也表明铝合金边缘处发生明显腐蚀,见图5(b)中1区。试验结果表明,在镀锌钢外表面钢基材已经发生腐蚀,而在贴合面仅镀锌层发生腐蚀,见图5(c)中2区;模拟结果显示镀锌钢外表面腐蚀严重,在搭接边缘和贴合面处腐蚀轻微,见图5(d)中2区。图5(a)中3区为循环腐蚀试验后铝合金搭接边缘,将此处放大,可见铝合金搭接边缘处腐蚀非常明显,如图6所示;模拟结果也显示铝合金搭接边缘处腐蚀较为严重,见图5(b)中3区。循环腐蚀试验和模拟结果均显示,螺栓安装处铝合金和镀锌钢的腐蚀较轻微,由此往外腐蚀逐渐加重,见图5中4区。通过贴合面、边缘处以及搭接处的腐蚀形貌对比可知,腐蚀模拟结果与腐蚀试验结果趋势较为吻合。

图5 循环腐蚀后铝合金和镀锌钢搭接面形貌(a,c)与模拟形貌(b,d)

图6 循环腐蚀后铝合金搭接边缘处形貌(图5中3区)

2.2.2 腐蚀深度对比

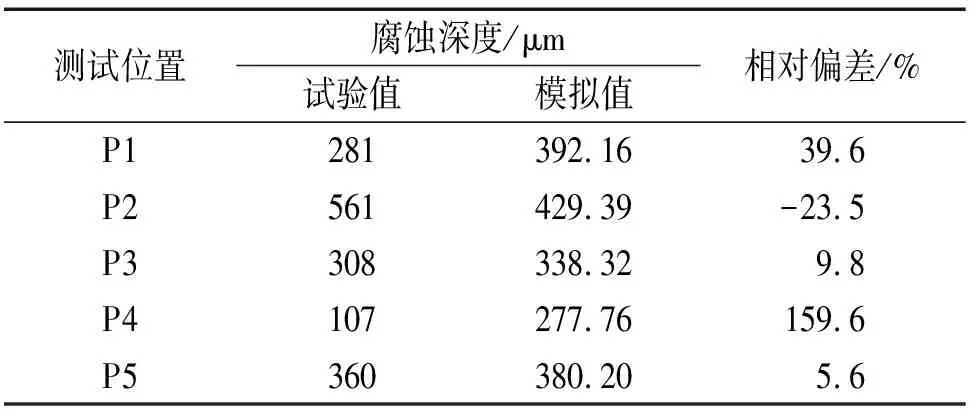

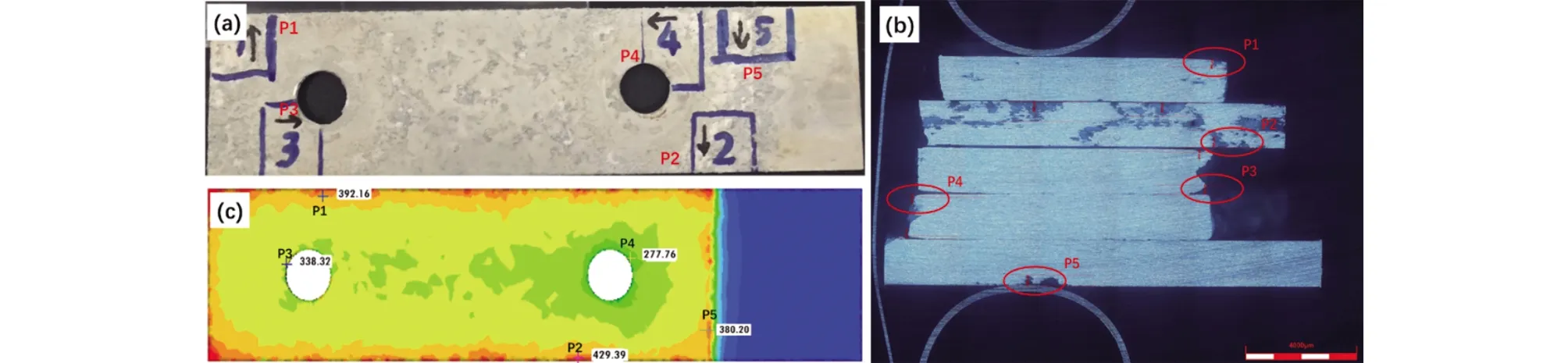

为量化腐蚀试验和模拟结果对比情况,在铝合金板上选取5个位置进行腐蚀深度测量,测量位置见图7(a),测量值见图7(b),模拟结果见图7(c)。将试验结果与模拟结果汇总,见表3。结果表明:P3和P5处试验和模拟结果非常吻合,P1和P2处较为吻合,P4处偏差较大。通过腐蚀深度对比可知,腐蚀模拟软件能够在一定程度上模拟钢/铝试样循环腐蚀试验结果。

表3 铝合金腐蚀深度的试验值与模拟值

图7 铝合金板上腐蚀深度的测量位置(a)、测量结果(b)和模拟结果(c)

2.3 讨论

镀锌层和铝合金的腐蚀电位均低于钢的腐蚀电位(约为-0.44 V),在搭接面处发生电偶腐蚀,镀锌层和铝合金会优先被腐蚀。镀锌层的腐蚀电位最低,镀锌层外表面最先作为阳极被腐蚀,其次是铝合金;钢基材因腐蚀电位较高作为阴极被保护。从试验结果来看,镀锌层和铝合金均发生了明显的腐蚀,而钢基材未发生腐蚀(红色腐蚀产物)。

通过外观形貌上的腐蚀趋势对比可知,钢/铝连接件的边缘和搭接处为盐雾溶液流水处,溶液堆积较为严重,贴合面上溶液渗透速度较慢,因此边缘和搭接处的腐蚀更为严重。模拟结果和试验结果在搭接边缘处和贴合面处的腐蚀趋势均一致。腐蚀深度对比结果显示,在P1、P2、P3和P5处的腐蚀深度也较好地吻合真实试验结果。这说明腐蚀模拟软件能够通过边界条件设置,在一定程度上模拟真实的循环盐雾试验过程及结果。

3 结论

(1)在对CR330Y590T-DP GI 50/50镀锌板和AA6016铝合金板搭接件进行的循环盐雾试验中,镀锌板和铝合金会发生电化学腐蚀,镀锌层和铝合金作为阳极优先发生腐蚀。

(2)腐蚀模拟软件能够在一定程度上模拟镀锌钢和铝合金的贴合面缝隙腐蚀情况,为钢/铝连接件的防腐蚀设计提供指导,为腐蚀寿命预测的研究提供依据。