电火花成形斜孔内表面尖角电化学倒圆成形规律研究

2022-07-20张亚雄张景强

张亚雄,马 宁,张景强

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

随着航空发动机不断向更高水平发展,其效率和推重比持续提高,这对涡轮叶片的服役温度提出了更高的要求。而高温材料及高效冷却技术是提升叶片服役温度、保证其可靠性的关键。据统计,在过去的40年间,涡轮叶片服役温度提高了约450 ℃,其中30%来源于合金成分设计及热处理工艺优化,而70%得益于高效的隔热冷却技术[1]。气膜冷却孔具有孔径小、数量多、深径比高、空间角度复杂、质量要求高等特点。但气膜孔加工角度并非垂直,因此发动机叶片气膜孔内壁表面会出现尖角,存在应力集中现象。

胡春燕等[2]研究了电液束加工对单晶高温合金气膜孔的损伤行为,结果表明,带单孔的DD6单晶高温合金试样疲劳裂纹萌生有两种情况:一是从孔边的疏松缺陷处萌生裂纹;二是来源于孔边电解腐蚀损伤层附近的应力集中处。Li等[3]分析了气膜冷却孔镍基高温合金在原位拉伸试验中的裂纹萌生和扩展,通过试验和有限元分析确定了裂纹萌生的应力值和位置。余自远[4]采用电化学法对微小孔毛刺尤其是复杂壳体、管零件等内表面难到达区域毛刺进行可控去除;郑乾坤[5]得出了较优的去除医疗导筒内孔以及3C摄像头后盖上孔洞中去除毛刺的参数;陈兰兰[6]以钻削碳素结构钢与不锈钢形成的毛刺为研究对象,成功去除了工件表面毛刺且边缘形成倒角;张旭[7]利用电解质等离子加工技术对气膜孔内表面尖角去除进行了试验研究,可惜的是出口处材料虽然被去除,但没有达到理想效果。本文利用管电极脉冲电化学倒圆角加工的方法去除气膜孔内壁尖角,研究了相关因素对圆角成形的影响规律。

1 实验原理

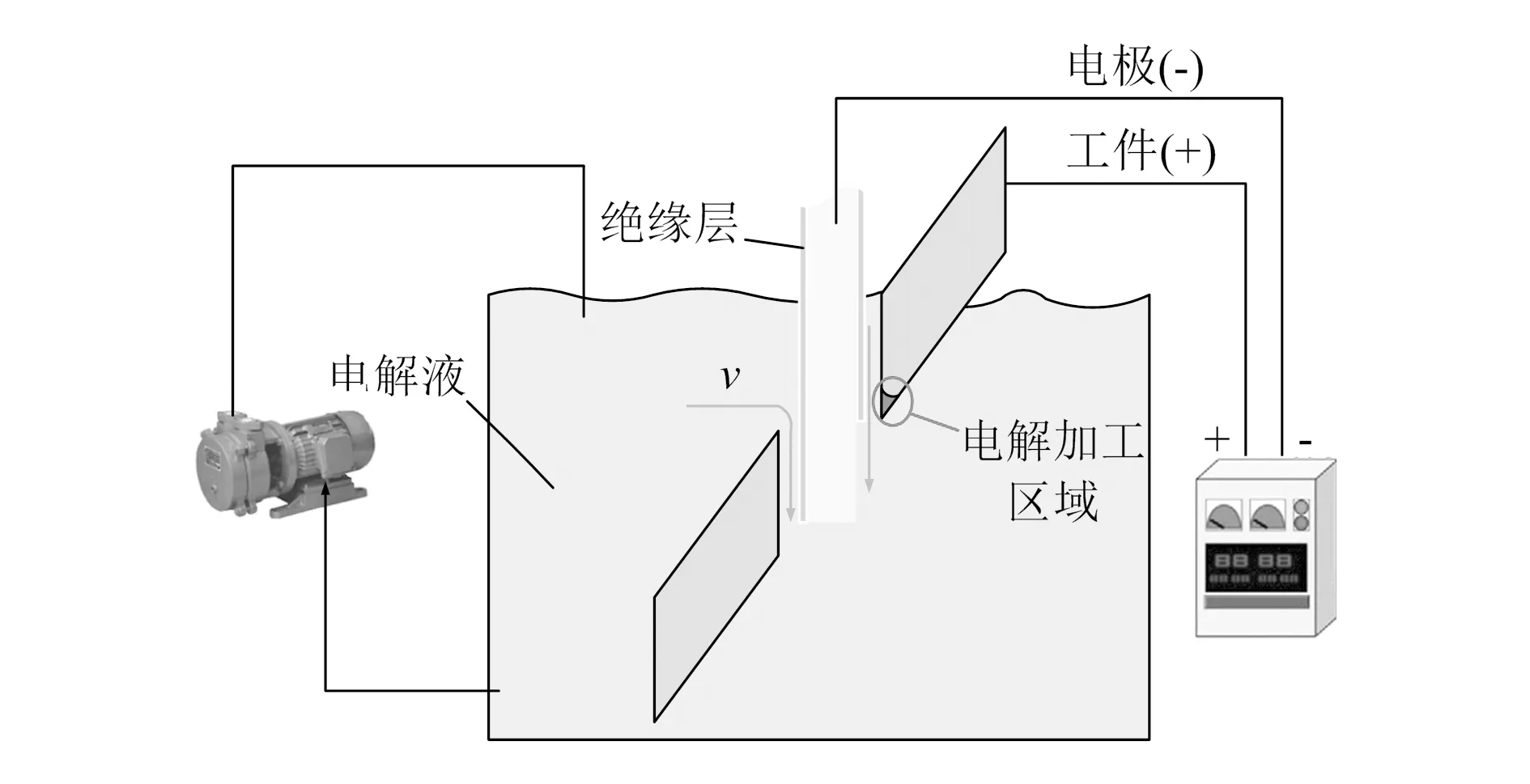

电化学加工是一种利用金属在电解液中产生电化学阳极溶解原理的加工方法。如图1所示,管电极脉冲电化学倒圆角加工是以工件为阳极,工具电极为阴极,当电解液通过工件上的尖角和特殊设计的工具电极之间十分狭小间隙的时候,在两极施加电压,这时在工件的尖角部分产生集中电流,电流密度最大,因而尖角很快被溶除,即尖角被倒圆。

图1 实验原理图

2 实验

2.1 实验步骤

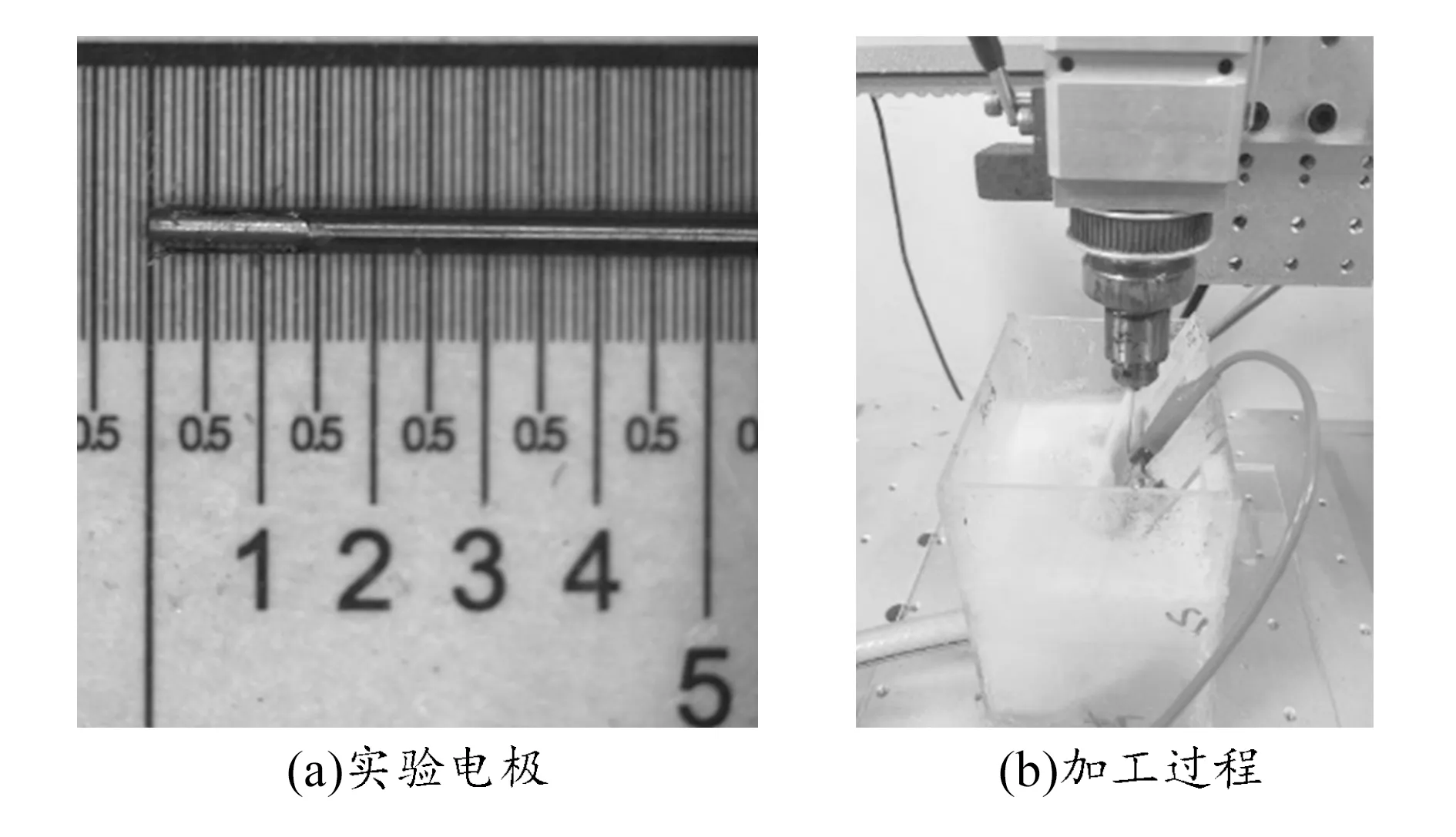

考虑到发动机叶片比较昂贵,不能直接在叶片上进行实验研究,故以孔径为0.7 mm的60°电火花成形斜孔样板(如图2所示)作为研究对象进行电化学倒圆实验,研究电极裸露长度和电极下降位置对斜孔内表面尖角倒圆的影响规律。

图2 实验样板

1)实验准备阶段。制备专用夹具及电化学反应池,绝缘方法为电极侧壁绝缘,采用材料为环氧树脂的绝缘层,外侧选用材料为聚酰亚胺的套管,放入恒温干燥箱干燥40 min,配置质量分数为15%的硝酸钠和质量分数为0.5%的柠檬酸钠混合溶液。

2)电化学去除尖角阶段。将反应池固定于加工平台上,并连接电解液循环装置;再将样品工件固定于夹具中,并将其放置于反应池中;如图3(b)所示,样品工件作为阳极,铜电极作为阴极,将阳极电线通过螺栓和垫片与样品工件连接,实现阳极工件导电,阴极电线通过电极夹持装置实现导电;然后通过三轴机床控制电极进入尖角加工区,用x轴控制加工间隙、z轴控制下降深度进行电化学加工。

图3 实验设备

3)杂质去除阶段。电化学倒圆实验完成后,取出实验样板放入超声波清洗仪中用去离子水清洗240 s,将电化学倒角后样板斜孔内的残留物清洗干净。

4)检测阶段。将工件沿着轴向切割,通过扫描电子显微镜(SEM)观察实验结果。

实验中采用的条件及其实验设备见表1和表2。

表1 实验条件

表2 实验设备

2.2 加工区域研究

为了确保能加工到尖角区域,在其他条件不变,电极露出长度为1.5 mm(如图3(a)所示)、加工时间为60 s的参数条件下,分别将电极下降4.5,4.7,4.9,5.1,5.3,5.5 mm进行了6次实验,并将样板切开观察圆角成形的情况。

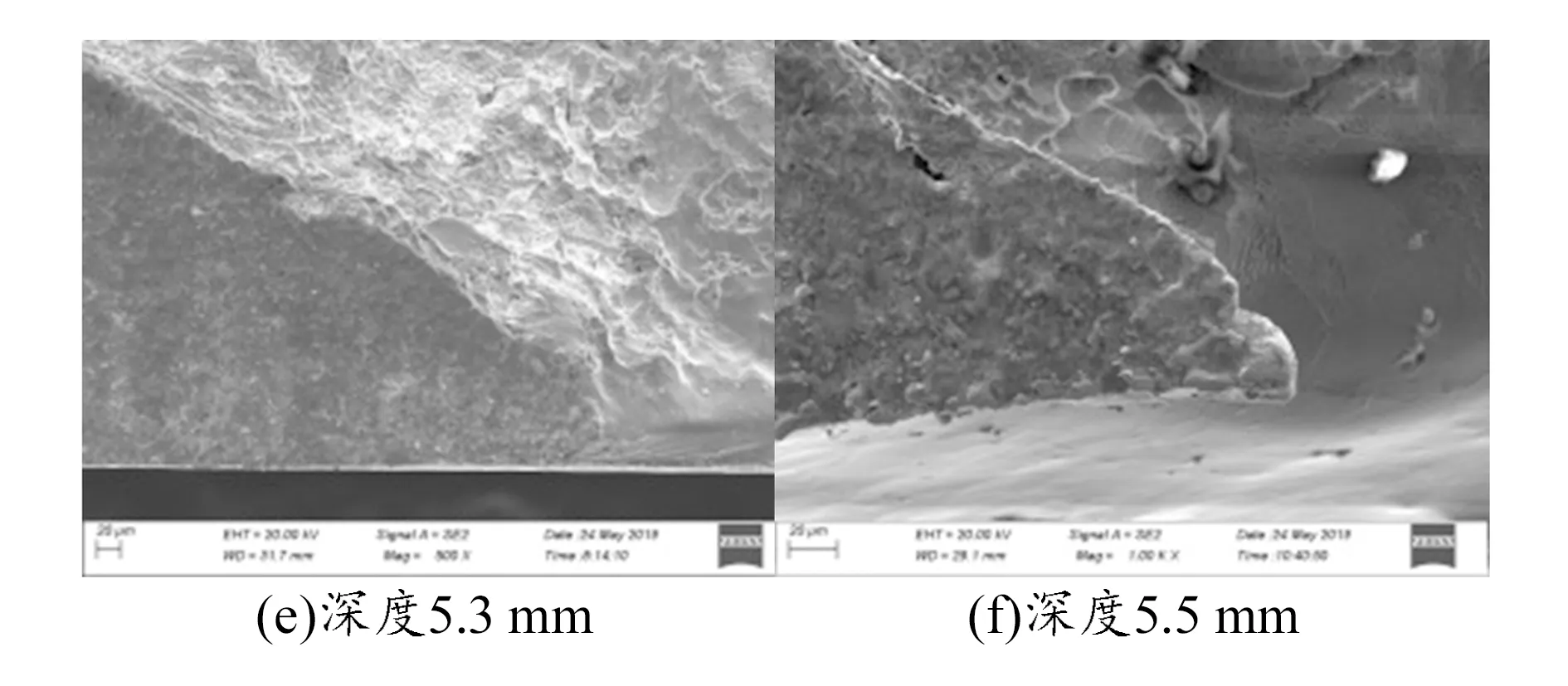

在下降深度为4.5,4.7 mm时,由于最小间隙未处于尖角位置,阴阳极放电优先去除斜孔内壁材料,导致尖角呈等梯度去除,尖角区域仍然存在(图4(a)、图4(b));在电极下降至4.9,5.1,5.3 mm时,最小间隙慢慢地出现在尖角位置,故而尖角区域优先去除,形成了较为规整的圆角(图4(c)~图4(e));但是当电极下降深度超过5.5 mm时,最小间隙对应于斜孔外壁,外壁材料优先被去除,使得尖角呈倒钩状,并未形成圆角(图4(f))。因此,将下降深度初步控制在4.8~5.4 mm进行后续实验。

图4 电极下降深度实验

2.3 电极下降深度和电极裸露长度对倒圆角的影响

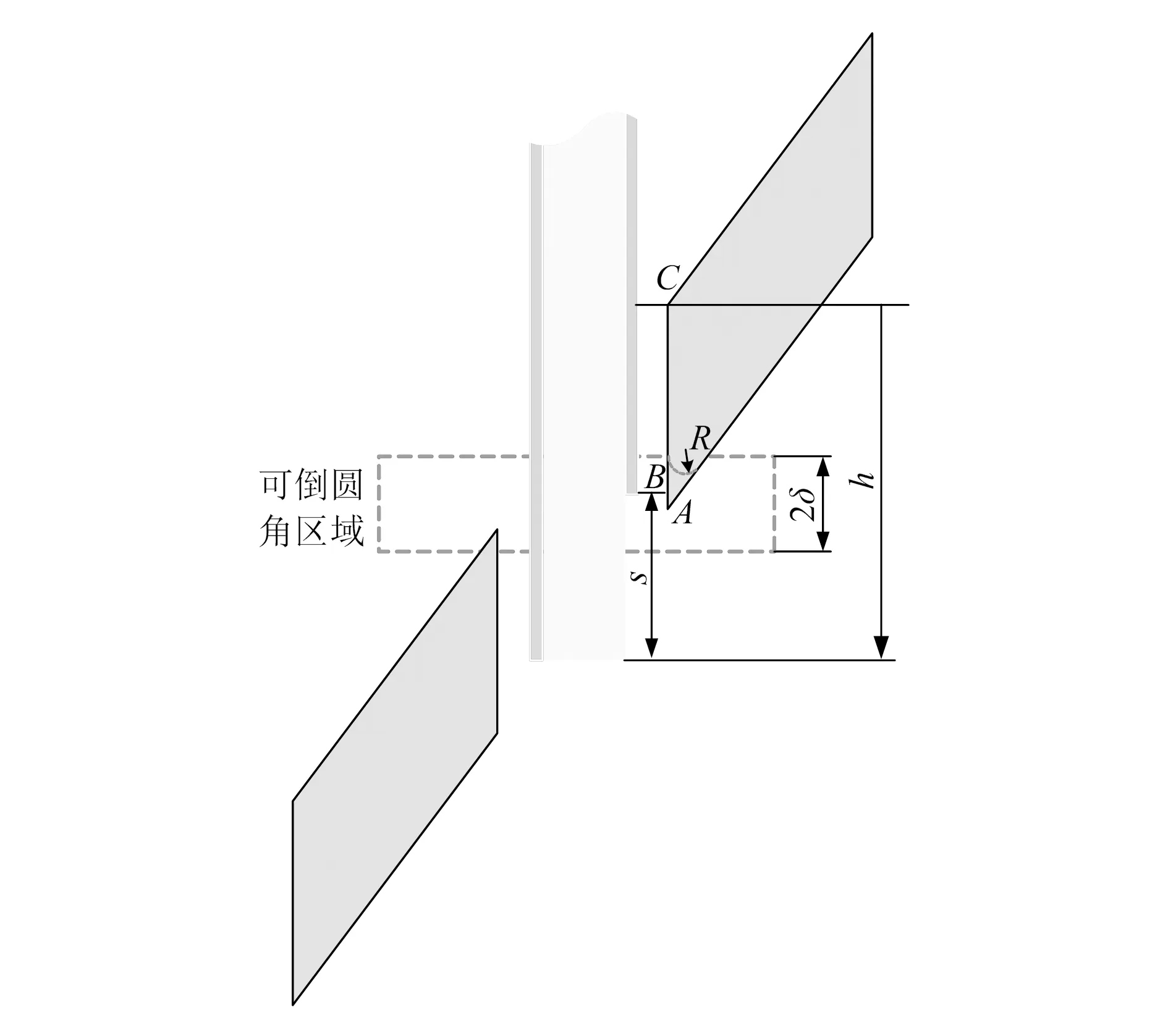

如图5所示,在电化学倒圆角时,电极(铜电极)与工件(尖角)形成一个可成形加工区域,其通过电极下降深度和电极露出长度与尖角之间形成一个可倒圆角区域来确保圆角成形的加工稳定性。

图5 可倒圆角区域示意图

图中:δ为加工范围,δ≤0.2 mm;s为电极露出长度,0.6 mm≤s≤1.6 mm;h为电极下降深度,4.8 mm≤h≤5.4 mm;R为最终圆角半径;A点为尖点位置;B点所在水平线表示电极绝缘终点;C点为对刀点。

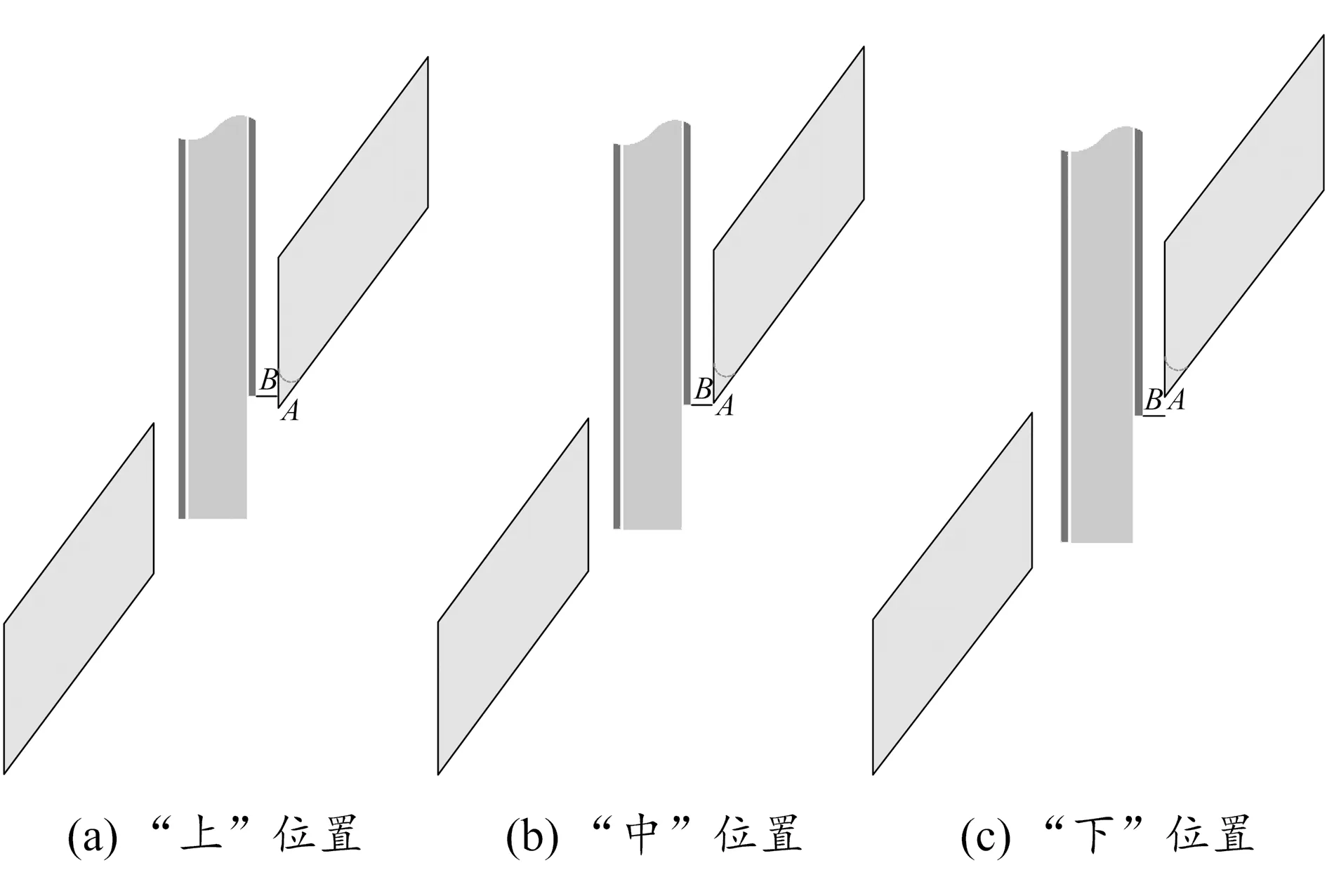

如图6所示,在加工过程中,按照B点与A点相对位置分类可分为上、中、下3种位置。其中,中间位置分别为4.8 mm,0.8 mm;5.0 mm,1.0 mm;5.2 mm,1.2 mm;5.4 mm,1.4 mm(每组数据前一个为电极下降深度h,后一个为电极露出长度s)。处于中间位置时h和s之间的差值为4.0 mm,当h-s>4.0 mm的时候B点处于A点上方;当h-s<4.0 mm的时候B点处于A点下方。由此可知,随着电极下降深度的增加,电极露出长度应当减小,即在其他条件不变的情况下,电极下降深度和电极露出长度呈反比。

图6 不同加工位置示意图

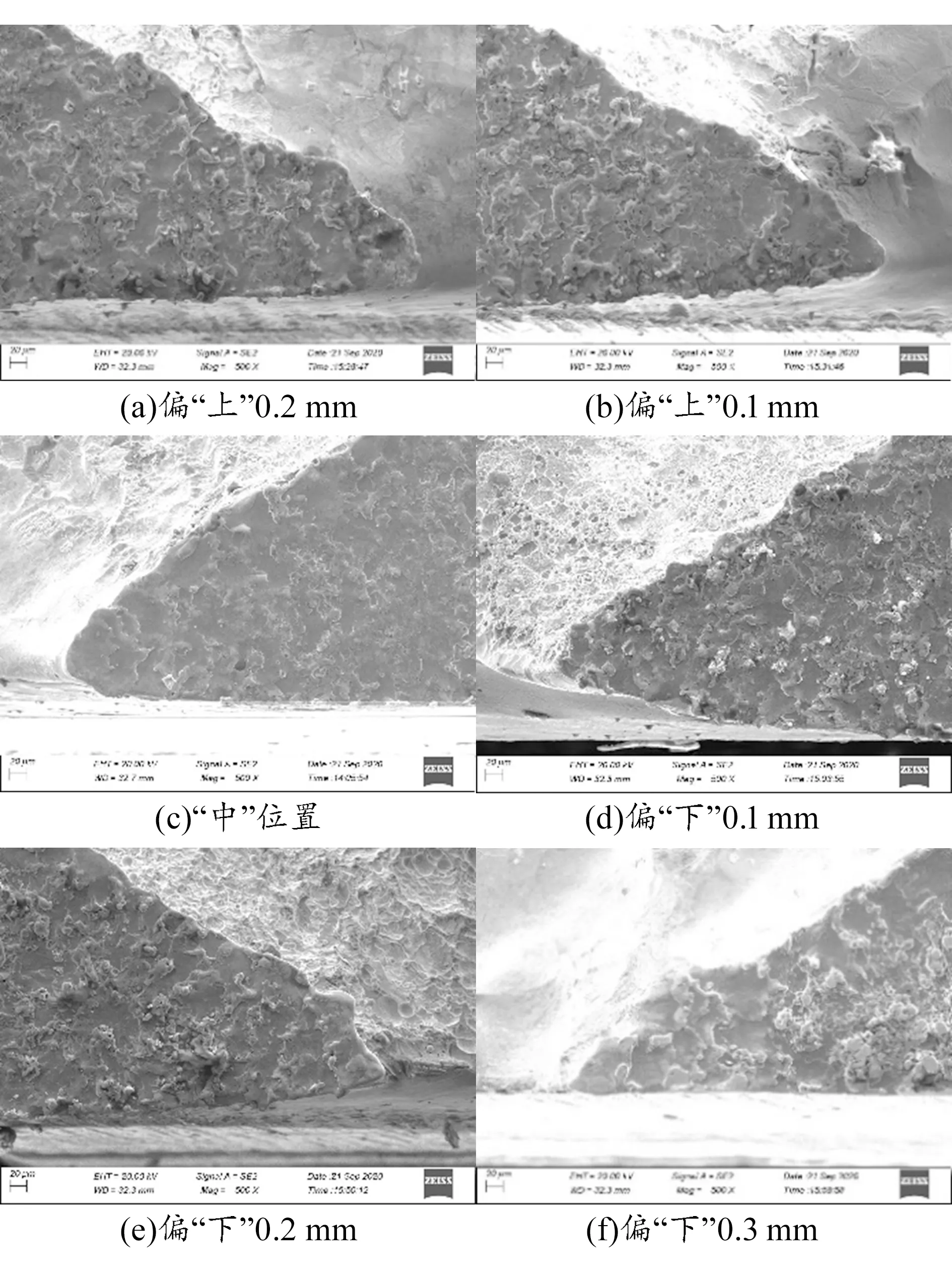

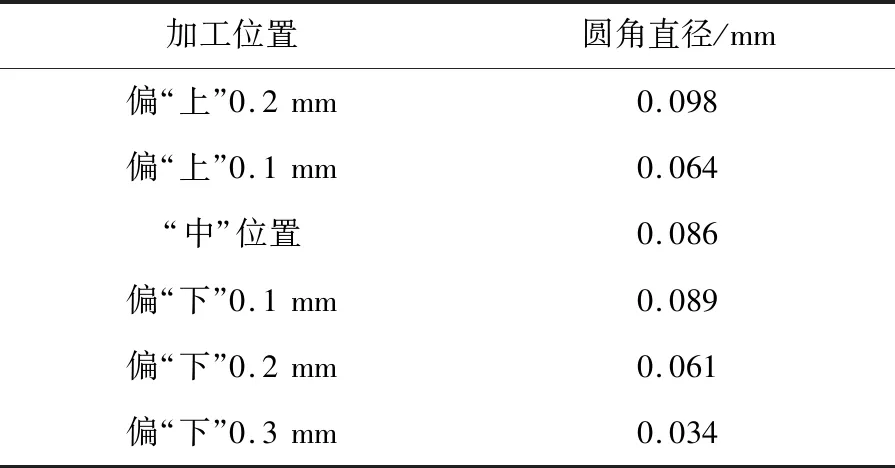

图7所示为不同加工位置对应的圆角成形状态,相应实验结果见表3,当偏移值超过0.3 mm时倒圆角效果开始变差,圆角直径变小;在(h-s)的差值为3.8~4.2 mm,即δ≤0.2 mm时可稳定倒圆角。假设加工间隙不变,当处于偏“上”位置时,斜孔内壁去除速度大于斜孔外壁,倒圆角效果较佳;随着偏移值的减少,逐渐达到“中”位置,这时倒圆角效果变化不大;当处于偏“下”位置时,倒圆角效果开始变差。

图7 不同加工位置对应的成形状态

表3 实验结果

电火花成形斜孔内壁尖角倒圆的难点在于需要精确地控制电极和内壁尖角的相对加工位置,一旦加工位置有误差就会导致无法形成圆角。由于实验过程中无法直接观测实际加工位置,因此必须对工具阴极和尖角的相对位置进行精确调控。

3 结论

为研究斜孔尖角电化学倒圆中相关因素对圆角成形的影响规律,本文采用管电极脉冲电化学倒圆角加工方法对电火花成形斜孔内表面尖角进行倒圆实验,得到如下结论:

1) 利用脉冲电化学方法对斜孔内壁尖角定点进行倒圆的方法是可行的,前提是需要保证电极下降深度和电极露出长度保持在某个加工区域。

2) 在电化学倒圆角的实验研究中,只取得了初步的实验效果,电化学倒圆角的工艺还不成熟,应该做进一步研究,例如探究电参数的优化以及绝缘形式对倒圆角的影响、研究倒圆角后力学性能的检测以及倒圆角后表面的腐蚀对工件的损伤。