基于数字微喷工艺的异质零件3D打印一体化成形

2022-07-20杨继全施建平

杨继全,施建平,李 伟,李 娜

(南京师范大学电气与自动化工程学院,江苏 南京 210023)

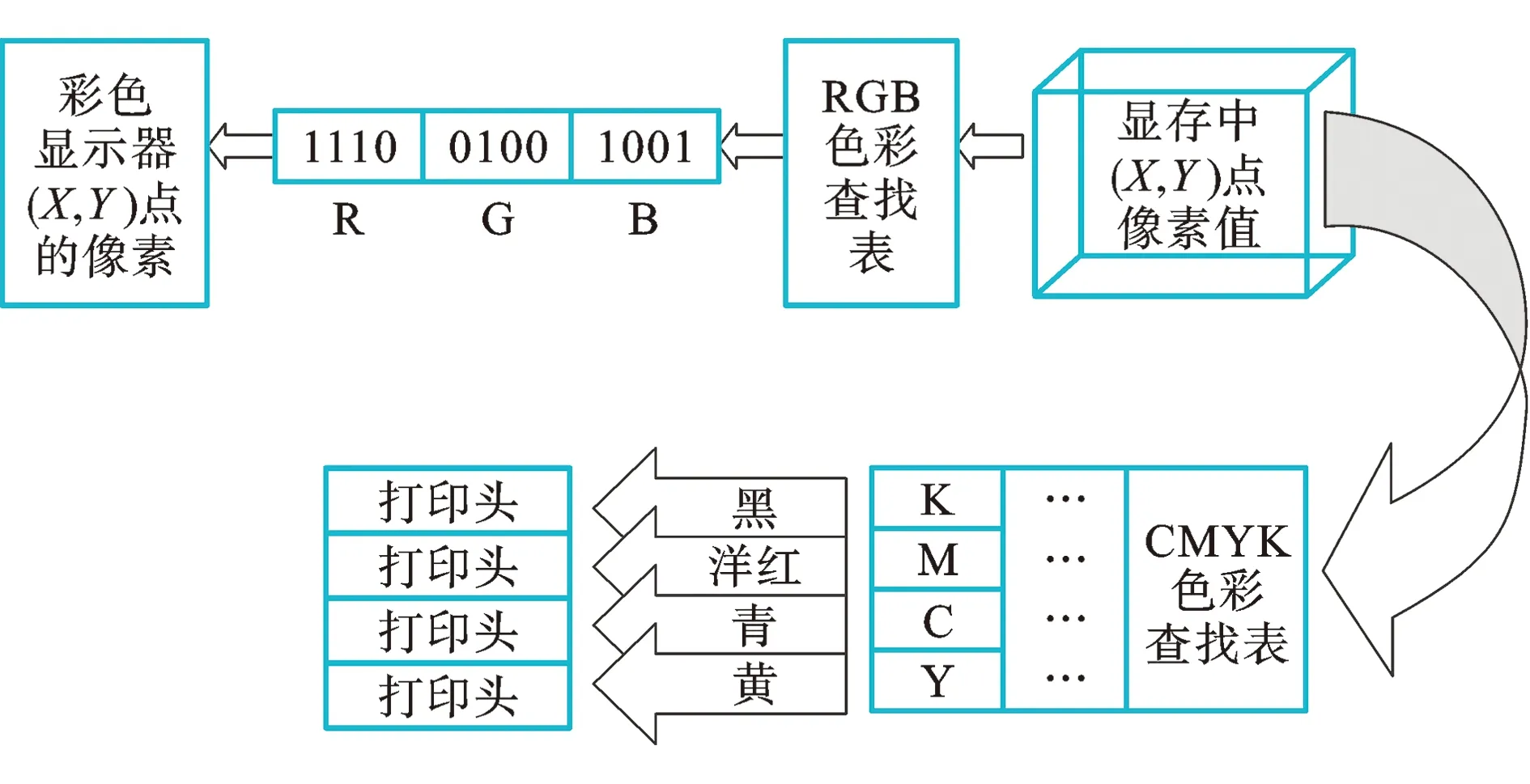

基于数字微滴喷射工艺的3DP技术在异质零件的3D打印方面居于主流地位[1],该类3D打印制造系统包括3个重要组成部分:材料、喷头、成形打印工艺控制系统。数字化微滴喷射技术采用喷墨印刷技术或者其他类似技术通过喷嘴有选择性地沉淀建造材料微滴以达到建造三维结构的目的,它是一种可以加工多材料零件的快速成形技术[2-4]。

基于喷射材料的种类不同,微滴喷射多材料工艺可分为两大类[5-13]。一类是喷射材料为光敏聚合物材料,对应的工艺为通过打印机喷头按需喷射多种不同的材料进行堆积成形,其中部分材料构成打印零件的本体,部分材料作为支撑牺牲材料。另一类是喷射材料作为粘合剂,对其他粉末类材料进行粘接成形,其基本原理为:粘合剂微滴按照设定的形状喷射在粉末床(即建造平台)上,然后按照第一层切片的形状喷射粉末颗粒,之后建造平台下降一定高度进行第二层切片的建造,即将粘合剂微滴喷射到第一层喷射的粉末颗粒上,然后按照第二层切片的形状喷射粉末颗粒,依次循环直到整个零件建造完成。这两类3D打印工艺都展现出了建造多种材料零件的能力,能够用该工艺技术制造的材料包括聚合类材料、陶瓷材料、金属材料等,并且能够用于建造形状较为复杂的零件。

1 异质零件的设计与制造一体化流程

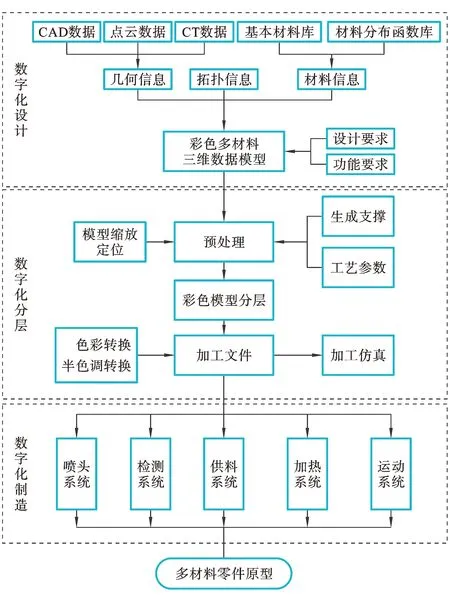

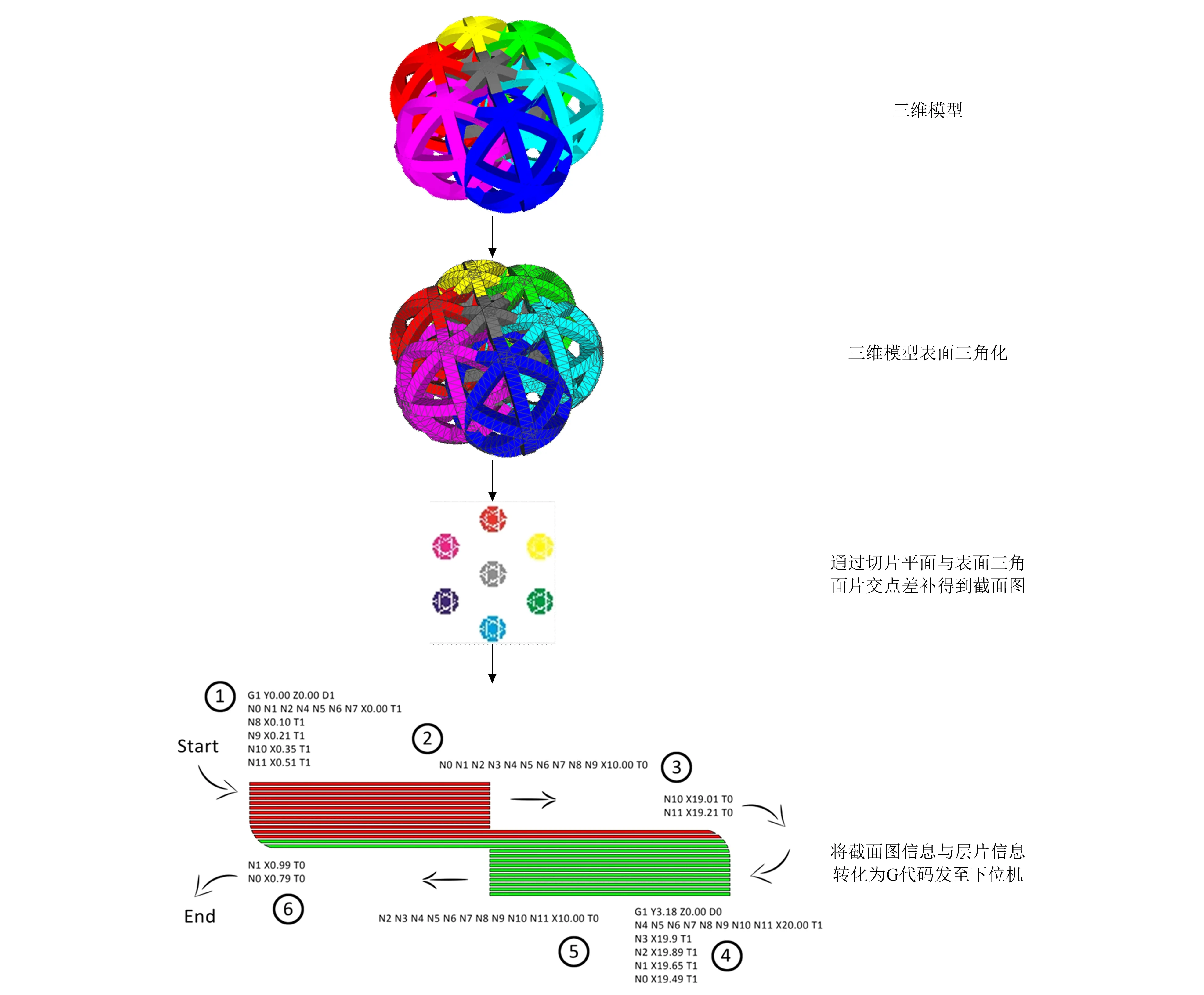

基于微滴喷射技术和3D打印技术的多材料零件数字化设计与制造一体化流程如图1所示。

图1 多材料零件数字化设计与制造一体化流程

1)数字化设计阶段的目标是根据零件功能要求进行三维产品零件的几何拓扑形状(用单色三角面化模型数据表示)和材料组织结构(用色彩信息表示)的设计;根据要求设计出三维产品零件的结构CAD实体模型,通过反求技术或正向建模技术获得三维模型的几何数据,存储为色彩域值为0的STL/PLY文件格式,编程实现STL/PLY格式文件的读取以及色彩的添加。

2)数字化分层阶段的目标是对含有结构信息和材料信息(色彩信息)的彩色STL/PLY模型进行分层,获得一系列彩色分层图像文件;设计分层算法将三维彩色的零件模型转换为二维的分层图像文件,每层图像文件的加工单元的色彩信息和结构信息能够与成形信息相对应。

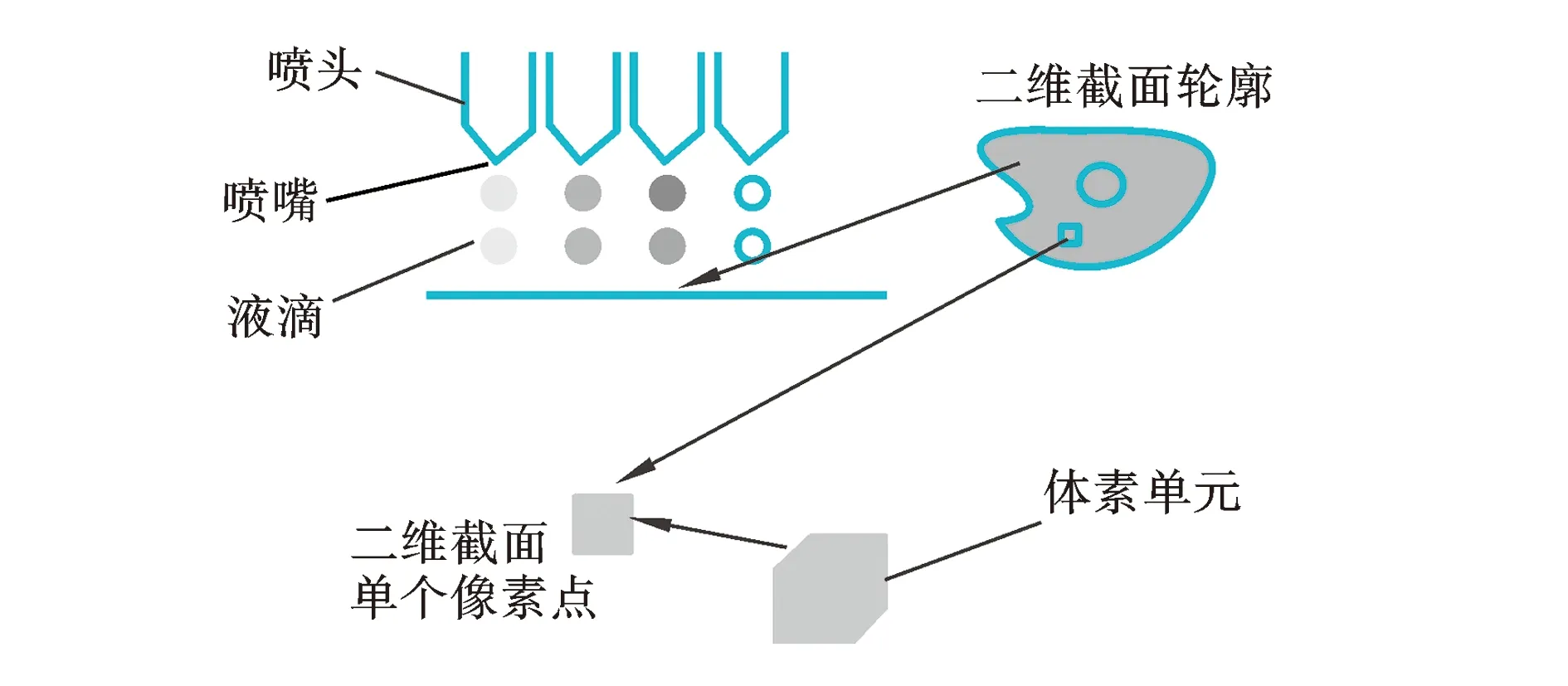

3)数字化制造阶段的目标是计算机能够解析分层图像的每一层成形信息,并将有效信息发送给多材料三维打印成形控制系统,控制打印成形系统各机构做协调运动。采用微滴喷射技术和3D打印技术相结合的方法,将含有不同材料的溶液作为墨水,分别输送给3D打印系统的各个喷头控制系统的各个喷嘴(图2)。通过微细喷嘴实现数字化的分层微滴喷射,从而制得多材料三维零件原型。

图2 体素、材料与喷头喷嘴之间的对应

2 数字喷头/喷嘴的控制

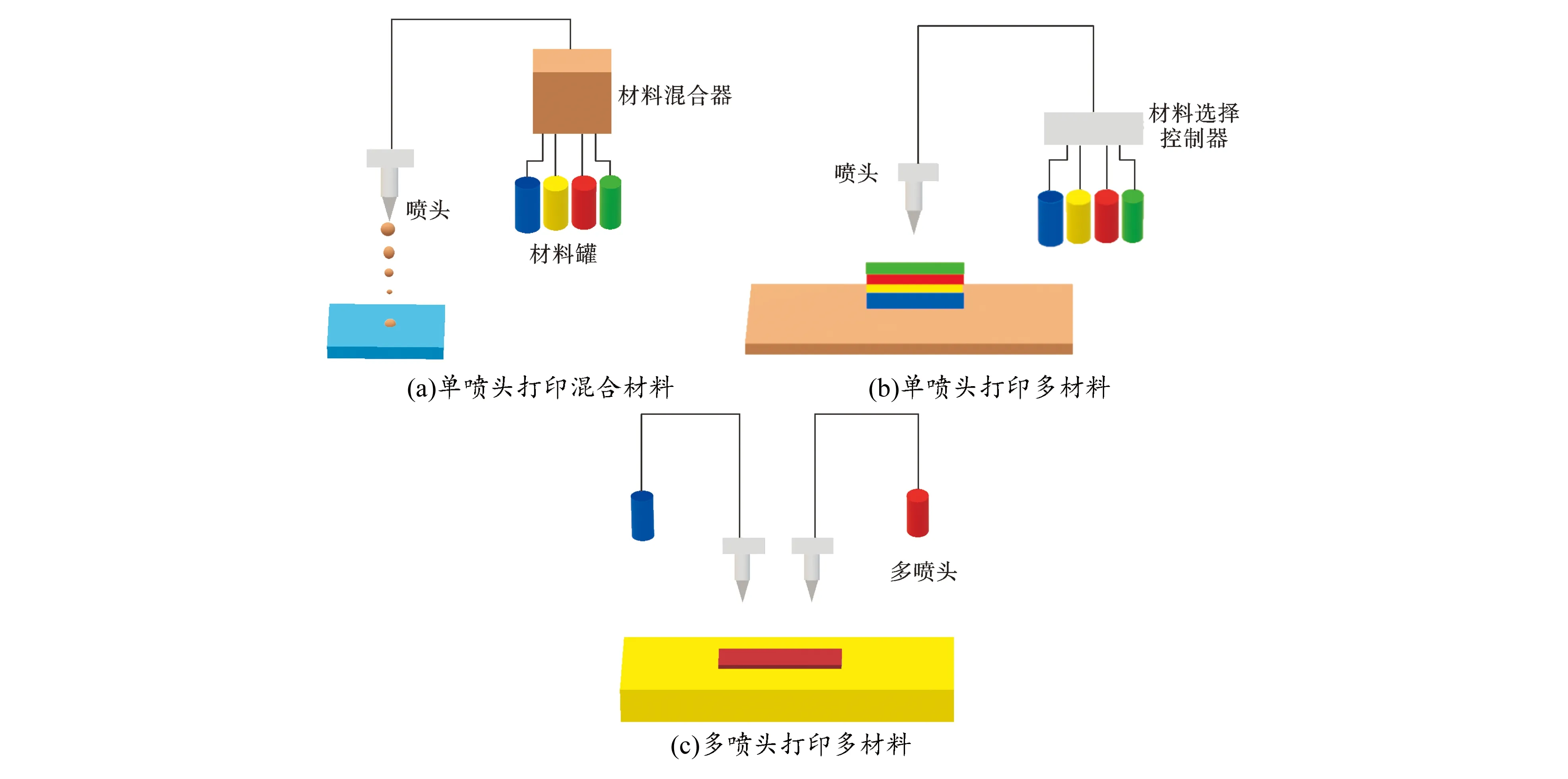

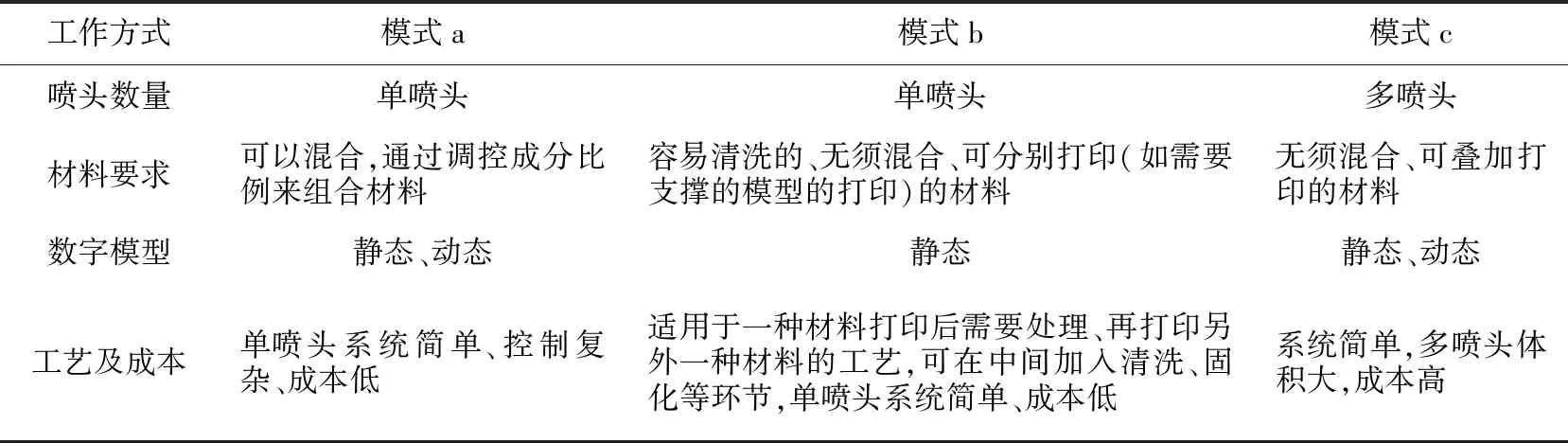

目前可用于微滴喷射技术上的材料有各种热塑性塑料、水、石蜡、生物医学材料、低熔点合金和能制成悬浮液的金属颗粒;适用于各种成形材料的喷头(或喷嘴)种类有单喷头、多喷头和阵列喷嘴,每种喷头或喷嘴对材料的要求不一,其中阵列喷嘴(如HP、Spectra、Epson、Xaar、理光等)对材料要求非常苛刻(该类喷头或喷嘴的工作原理可参见有关书籍或资料)。单喷头及多喷头的工作模式如图3所示,其区别见表1。

图3 多喷头打印

表1 单喷头及多喷头的区别

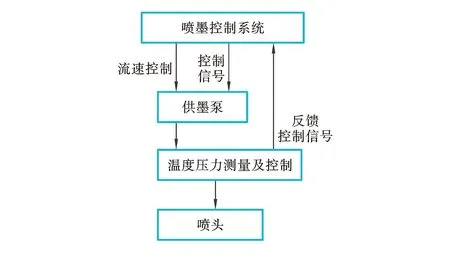

喷头的控制需要针对不同的材料进行设置,喷射控制的内容包括:材料比例的设定、材料的混合、材料的黏度及材料喷射的速度等。喷头控制系统如图4所示。

图4 喷头控制系统

系统的设计需要考虑以下几个因素:

1)多材料供墨系统应允许独立控制弯月面压力和墨水流速;

2)每个连接到供墨系统的喷头必须有相同的弯月面压力、墨水流速以及温度限制;

3)测量压力时必须尽可能靠近喷头,以确保喷头压力测量值准确;

4)测量墨水温度时必须尽可能靠近喷头,以确保按照指定值控制喷头中的墨水黏度;

5)连接多个喷头到再循环供墨系统时,从集流管到每个喷头的墨水通道必须长度相等,阻抗相同,也就是说,墨水通道供墨和回墨支线的压力下降必须相同;

6)压力脉冲必须通过使用具有低压脉动特性的泵或使用压力脉冲衰减器(阻尼器)得以最小化;

7)泵和喷头之间的压力下降必须最小化,以最大限度地提高泵的利用率;

8)表面张力较高的墨水具有更宽的弯月面压力范围。

如未考虑以上相关内容,可能会使得喷头的可靠性降低,出现以下情况:墨水积聚在喷嘴板/喷嘴防护装置上(由喷嘴渗漏墨水或墨雾导致);墨水滴落到基材上;印刷的图像中出现刻度线(由喷头吸入空气导致);印刷图像的开始或结尾处出现印刷人工痕迹(由控制系统响应缓慢导致)。

3 异质零件的3D打印路径规划

异质材料打印优化的方法之一是对材料进行区域划分,结合分区特征以及打印成形固化要求产生G代码,指导打印机打印轨迹,提高成形件质量。3D打印成形的路径规划需要考虑以下几个方面。

1)材料分区。

根据分区,在同一切片层内是相同材料,可优先同时打印同材质区域,再依次对剩下的其他材质区域逐步打印。

2)材料黏度。

材料的组成会改变黏度,对喷头进行温度、压力的调控,优选相邻分区为材料黏度相似、组成相近的分区按序打印。

3)固化要求。

材料组成不同,固化时间要求的也不一样,可以根据固化时间的要求,选择打印的轨迹,如“回”字形、“之”字形、“S”字形等。

4 异质零件成形实例

1)模型处理过程。

当用三维造型软件设计出一个三维零件后,模型的几何信息等可以通过STL、VRML97等数据接口得到。这类文件通过一系列简单的三角面片来构造模型的表面,接着文件将被转移到快速成形系统中进行切片,即将这些三角面片信息转变成一层一层包含模型轮廓的切片层,最后根据这些切片层成形出模型的每个截面,叠加所有截面直至构造出整个实体模型。为了获得彩色的模型,需要在切片的过程中添加一个颜色处理环节,即在获得切片层轮廓后,还要为每条轮廓添加相应的颜色,轮廓的颜色由轮廓所在三角面片的颜色决定,过程如图5所示。

图5 彩色模型处理过程

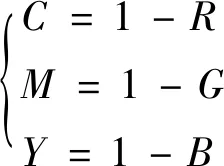

2)RGB模型转换成CMYK模型。

在彩色3D打印成形过程中,三维 CAD 软件绘制的模型文件是 RGB 色彩模式。彩色3D打印快速成形系统打印成形时采用CMYK 色彩模式处理色彩信息。 CMYK 色彩模式是指包含青色(cyan)、洋红色(magenta)、黄色(yellow)和黑色(black)4种颜色油墨的减色模式。

为了获得图像中较好的黑色和灰色部分的质量,需要引入黑色油墨。从理论上来说,RGB色彩模式和CMYK 色彩模式在颜色空间上是互补的,但是现实操作中还是有许多问题。黑色是打印机油墨中的关键颜色,打印时它与青色、洋红色和黄色复合得到较深而丰满的黑色和阴影色彩。

喷墨打印机打印彩色图像,需要对彩色图像的色彩模式做转换处理,把计算机屏幕识别的RGB色彩模式数据转化成打印机识别的CMYK色彩模式数据,通过RIP技术处理,将数据转换成打印喷头可以识别的数据控制信号,打印头就可以根据这些数据信号进行彩色打印。

彩色三维打印成形系统成形切片后获得二维截面的成形过程类似于喷墨打印机打印彩色图片的过程,主要的区别就是打印喷头喷射和液滴溶液的不同。因此在彩色三维打印成形过程中,也要进行RGB色彩模式向CMYK色彩模式的转换。

色彩模型转换公式为:

式中:C、M、K分别为青色、洋红色、黑色;R、G、B分别为红色、绿色、蓝色;1为最大亮度等级。这种模型转换实际上是一种“求反”运算。RGB色彩模式转换成CMYK色彩模式的原理如图6所示。

图6 RGB色彩模式转换成CMYK色彩模式的原理

5 异质模型的打印成形

利用3DP工艺的成形设备,控制彩色打印机进行模型制作,样本如图7所示。需要指出的是,严格意义上来说,基于3DP工艺打印的彩色模型并不是异质材料模型,因为其材料并非按照零件功能而呈不同分布;而采用PolyJet技术打印出的模型才是真正的异质材料原型[14]。

图7 彩色模型的制作样本

Objet500 Connex 3系列彩色多材料3D打印机采用了可以混合几乎所有刚性、柔性以及透明彩色材料的三重喷射技术。这种三重喷射技术通过将3种基本材料的液滴聚集,一次性打印出所需的产品部件(图8)。目前此款打印机可以打印数百种材料的组合。

图8 Objet500 Connex3打印的多材料模型

6 结论

基于数字微滴喷射工艺的多材料异质零件3D打印技术,采用快速成形领域通用的STL数据格式,并根据零件特征进行均匀性微四面体网格细化,完成异质零件的结构和材料并行设计;利用多材料异质零件数据处理软件实现多材料异质零件CAD模型的彩色切片处理、工艺参数设置等功能;并通过数字化微滴喷射技术和快速成形技术相结合的成形方法,实现多材料异质零件的快速分层制造。这种多材料异质零件结构与材料的并行设计与制造方法,较其他方法具有如下优点。

1)通用性较强。STL格式是快速成形领域的准标准,具有极其广泛的应用,为各类成形系统所支持;采用STL格式作为多材料异质零件的设计文件格式,有利于与各类商用CAD系统(如Pro/Engineer、UG、SolidWorks等)和快速成形设备与工艺(如3DP、FDM、LENS等)对接,为多材料异质零件的CAD和CAM一体化提供了数据保障。

2)材料分布可视化及数据有序存储。在传统单色STL格式的基础上,通过添加各三角面片的彩色信息(也即材料信息)形成彩色STL格式文件,采用以空间微四面体为基本单元的多材料异质零件模型,有利于记录和存储模型内部每个节点的材料分布及色彩表示;在渲染过程中,只需对多材料异质零件位于表面的各STL面片进行色彩处理,而忽略零件内部各微四面体的显示处理,可以节省大量的色彩处理时间;采用可视化的彩色切片处理方法,可以获得每个切片层内的结构及材料分布状况。

3)成形精度高,成形材料范围有所扩大。采用数字化微滴喷射技术制造多材料异质零件,每个微滴尺寸可控制在数十个微米以内;通过改变成形材料的喷射温度,调节液态材料黏度,可以制作含有多种不同材质的成形件。

这种成形方法可把高分子材料、低熔点合金材料、陶瓷微粒等不同有机和无机物质巧妙结合起来,为多材料异质零件的数字化设计与快速精确制造的一体化提供了一种新型模式。