简讯

2022-07-20

仿生材料结构优化设计研究取得进展

材料的强度和断裂韧性是保障构件安全服役的重要性能参数,但二者往往表现为相互制约关系,且材料性能的持续优化压缩了既有强韧化策略进一步发挥作用的空间。

近日,中国科学院金属研究所在研制高阻尼镁基仿生材料的基础上,通过模仿典型天然生物材料的微观三维互穿结构与空间构型,利用“3D 打印+熔体浸渗”工艺制备了一系列新型镁-钛仿生材料,在金属体系中构筑了类似鲍鱼壳的“砖-泥”结构、螳螂虾壳的螺旋编织结构和紫石房蛤壳的交叉叠片结构,并在经典层合理论基础上建立了能够定量描述仿生材料结构与力学性能之间关系的力学模型,实现了其模量与强度的定量预测。相关研究成果发表在Nature Communications上。

研究发现,在镁-钛复合材料体系中,仿生结构能够起到显著的强韧化作用,与不具有仿生结构的复合材料相比,仿生材料的强度与韧性同步提高,特别是交叉叠片结构因具有多级结构特征而表现出最佳的强韧化效果。仿生材料中,镁、钛两相在三维空间相互贯穿,利于促进它们之间的应力传递,并抑制各自相中的变形与损伤演化,减轻应变局域化程度,从而延缓仿生材料整体发生断裂,提高其拉伸强度与塑性。不同类型的仿生结构均可通过提取结构中的最小重复单元,并考察其在三维空间的紧密堆积形式进行定量描述,建立仿生材料的结构与力学性能之间的定量关系,为预测仿生材料的性能以及优化设计仿生结构提供理论依据。左图为具有不同仿生结构的镁-钛复合材料及其与天然生物材料原型的比较。

(本刊记者 大漠)

3 D打印过渡金属表面超钝化膜的形成与失效机制

激光- 电解整体制造技术可实现高性能、大型、复杂结构的高效率、低成本精确成形。然而,电解加工过程中,过渡金属试件表面所形成的超钝化膜一旦发生局部破坏,便会诱导选择性溶解进而降低电解加工质量,这在激光增材制造过渡金属构件中表现得尤为突出。自20 世纪70年代以来,尽管研究者们对超钝化膜进行了一定数量的研究,但是对该膜的定义尚未达成一致,这意味着研究者对超钝化膜形成机理仍然缺乏准确的理解;针对电解加工过程中超钝化膜的失效,研究者普遍认为这是由高速流动的电解液对超钝化膜的冲刷作用所致,而对金属微观组织以及膜内点缺陷的诱导机制尚不明确。

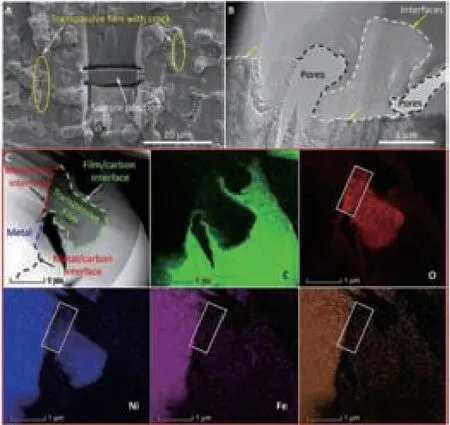

近日,青岛理工大学、西北工业大学以及加州大学伯克利分校等开展联合研究,基于点缺陷模型(PDM)理论,采用FIBSEM 双束系统和高分辨TEM 对激光增材制造镍基高温合金表面超钝化膜进行观察分析,探究了超钝化膜的形成过程,阐明了“二次钝化”诱导超钝化膜的形成本质;同时基于金属微观组织特征及点缺陷模型理论,揭示了超钝化膜的失效是由Nb 偏析区表面膜的自诱导开裂、流体流动剪切应力引起的膜侵蚀降解以及金属阳离子空位在金属/膜界面凝结导致两者脱粘等共同作用所致。相关工作以Unveiling the transpassive film failure of 3D printing transition alloys为题发表在Corrosion Science上。研究了电解加工过程中过渡金属或合金表面超钝化膜的形成本质,揭示了超钝化膜的失效机制,促进激光-电解整体制造技术的发展。

左图为电流密度为20A/cm2时,超钝化膜的上表面和剖面形貌及超钝化膜剖面上元素分布。

(本刊记者 大漠)

西工大钛合金增材制造获得重要突破

近日,西北工业大学研究团队通过深入分析金属增材制造熔池特征和凝固过程中的晶粒生长行为,创造性地提出了一种原位工艺参数调整策略,在TC4 钛合金中获得了全等轴晶组织。相关工作以In-situ grain structure control in directed energy deposition of Ti6Al4V为题发表在Additive Manufacturing上。

在钛合金增材制造过程中,受控于成形工艺参数及其形成的熔池内部温度场特征,熔池底部往往生长为柱状晶,而熔池顶部由于发生柱状晶/等轴晶转变(CET),会形成一定厚度的等轴晶区。在传统的单一成形工艺参数条件下,由于后一层沉积时再熔化深度大于等轴晶区厚度,等轴晶区会在下一层沉积过程中被完全重熔,形成从结构底部到顶部外延生长的柱状晶组织。

研究通过在不同层间切换低能量密度和高能量密度成形参数,使熔池顶部的等轴晶区被部分保留,有效阻断了柱状晶的外延生长。结合增材制造过程中后热循环作用下的晶粒粗化行为,最终获得的沉积态组织呈现为全等轴的晶粒形貌。

在增材制造TC4 钛合金的前期研究中,所获得的宏观晶粒主要为柱状晶粒,因此即使通过调控工艺参数的手段降低成形结构的强度指标各向异性,塑性指标各向异性仍然维持在较高水平(>10%)。本研究中通过形成的等轴晶,使增材制造TC4 钛合金力学性能强度和塑性的各向异性指标分别降低到2.4%和3.8%。

这一研究成果有望提高增材制造钛合金零件结构的设计自由度,并进一步推动增材制造技术在航空航天领域的广泛应用。

(本刊记者 大漠)

沈阳自动化所重点项目通过综合绩效评价

近日,由中国科学院沈阳自动化研究所承担的国家重点研发计划政府间/港澳台重点专项项目“面向智能工厂的安全、可靠无线传感器网络关键技术研发与示范”通过综合绩效评价。

该项目中方研究团队包括沈阳自动化所、浙江大学和沈阳新松机器人自动化股份有限公司,德方研究团队包括柏林工业大学和KT-Elektronik 公司。在项目负责人梁炜的带领下,该项目在基于认知无线电的网络协议设计与优化、无线传感器网络的异构共存、无线传感器网络的信息安全、无线传感器网络的实时可靠中继部署等方面取得了多项创新成果,形成了一套面向智能工厂的无线传感器网络安全、可靠传输基础理论和技术体系,并搭建了面向机器人数字化车间设备互联的网络试验平台。此外,通过项目的合作研究,建立了完善的中德研究团队学术交流渠道,形成了一支高水平的国际化研究团队。

该项目形成的成果在智能工厂中拥有广泛的应用前景,对推进制造业由传统大批量生产模式向工业4.0 时代的个性化生产模式转变具有重要意义,并将在提升生产效率、提高产品质量、降低生产成本等方面发挥重要作用。

(本刊记者 大漠)

清华大学研发微小型管道机器人实现亚厘米级管道高效探测

近日,清华大学机械系现代机构学与机器人化装备实验室研发了一种可在亚厘米级管道中高效运动的管道探测机器人。

在航空发动机和炼油机等复杂系统中有大量管道。需要定期从外部和内部进行管道检修。目前已开发的各种管道巡检机器人多采用电磁电机驱动,适用于大口径管道的检测。当涉及直径小于1 cm微细管道时,机器人的尺寸很难按比例缩小。

清华大学研发的这种新型智能材料驱动的微型管道检测机器人(重量2.2 g,长度47 mm,直径<10 mm),可以适应亚厘米直径和变化曲率的复杂管道。机器人采用高功率密度、长寿命的介电弹性体致动器作为人造肌肉,采用基于智能复合微结构的高效锚固单元作为传动装置,使用具有可调节数目的磁单元来快速组装机器人,以适应不同管道的复杂几何形状。通过考虑软材料的独特特性来分析机器人的动态特性,并相应地调整驱动电压的频率和相位,以优化机器人的运动速度。这个基于高频蠕动运动原理的管道机器人由外部的缆线来提供动力,在亚厘米管道中实现了水平和垂直快速运动。此外,它能够在不同几何形状的管道(变径管、L 形管、S 形管、螺旋形管等)、不同填充介质(空气、油等)和不同材质(玻璃、金属、碳纤维等)的管道中高速行进。机器人正面安装了一个微型摄像头,从外部控制该机器人。该技术将来有望在航空发动机管路检修等领域发挥作用。

该成果以A pipeline inspection robot for navigating tubular environments in the subcentimeter scale为题发表在Science Robotics上。论文第一作者为清华大学机械工程系博士后汤超,通讯作者为机械工程系副教授赵慧婵,其他作者包括机械工程系教授刘辛军和博士生杜伯源、姜淞文、邵琦、东旭光。左图为微型管道检测蠕动机器人。

(本刊记者 大漠)

复合材料3D 编织预制件高效制造技术应用取得新进展

近日,法国圣戈班航宇公司和Roctool 公司正在法国波尔多的工厂联合为航空、船舶、军事、通信等各行业快速提供复合材料或热塑性部件3D 编织预制件解决方案。3D 自动编织预制层压技术以及提高固化效率的加热/冷却技术为复合材料和热塑性塑料部件的应用开辟了新的机遇。

圣戈班航宇公司于2018年3月开始应用3D自动化编织预制层压技术,能够优化部件的性能和重量,同时提高材料利用率。此外,该技术通过快速可复制的3D 净成型制造取代了耗时的手工铺层,获得的预成型件可通过向液态热固性树脂或在编织过程中掺入热塑性增强纤维进行固化。

为了加快固化过程,塑料和复材模具加热和冷却技术企业Roctool 公司开发了一种成型系统,将复合材料聚合或热塑性部件的热压缩固化效率提高到15~30 min,同时将单个模具的生产能力提高50倍。Roctool 公司利用其获得专利的冷热布局,通过高频电流流过的柔性感应器在模具表面提供快速均匀的加热,并通过具有充分湍流流速的标准冷却通道实现有效冷却。

这两种技术的结合提高了制造速度,并为需要复合材料或热塑性部件的客户提供了应用窗口。同时极大地改善了环境足迹。例如,编织技术不会产生任何浪费,也不需要任何冰箱来储存原材料。

(本刊记者 大漠)

基于双温非平衡热力学框架的非晶合金本构模型

考虑材料内部微介观尺度非平衡结构演化效应的非线性本构关系是力学、材料学等领域的核心问题之一。由于固有的长程拓扑无序,外载激励下的非晶合金在变形过程中内蕴非平衡无序结构的跨时空尺度涌现与演化,导致其变形行为呈现复杂多样性。研究表明,非晶的结构无序度可以利用非平衡统计理论中提出的构型温度来描述,有别于传统表征原子振动的热力学温度。这两种类型的温度对应系统的两个热力学子系统,且在时间尺度上存在显著差异,致使非晶合金塑性变形系统远离热力学平衡态。

中国科学院力学研究所戴兰宏研究团队在基于非平衡统计理论的热力学框架下,提出了一个能够有效考虑非晶合金本征非平衡特性的本构模型。在该本构模型中,非晶合金热力学系统由相互耦合作用的构型和振动子系统构成。两个子系统之间的耦合效应将驱使非晶合金系统朝着平衡态过渡。在经典的剪切转变理论基础上,该模型进一步考虑了剪切变换与周围基体的约束作用对后续结构弛豫的影响。研究人员应用该模型对不同温度和应变率等多种加载条件下的非晶合金变形行为进行了模拟分析,发现该模型可以实现对试验结果的有效预测,同时能够揭示非晶合金在不同加载条件下变形模式转变和变形局部化剪切带演化机制。

相关研究成果以A constitutive model for metallic glasses based on twotemperature nonequilibrium thermodynamics为题发表在International Journal of Plasticity上。

下图为非晶合金构型与振动子系统及其能量传输示意图。

(本刊记者 大漠)

中熵合金变形孪晶及马氏体形核机制被提出

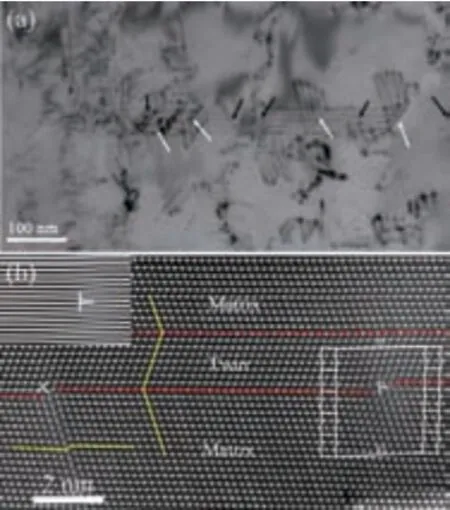

CrCoNi 中熵合金由于具有较高的强度、良好的成形性及断裂韧性,近年来受到了极大的关注。该合金具有较高强韧性的主要原因是在变形过程中会形成高密度的变形孪晶和HCP 马氏体,控制孪晶和马氏体的形成对于合金的强韧化至关重要。通常变形孪晶是由相同柏氏矢量的肖克莱不全位错(SPD)在连续的{111}面上滑移所产生,而HCP 马氏体是由SPD 在每间隔一层{111}面上滑移产生。这些不全位错往往是通过特定的位错反应所产生,对于传统的FCC 金属,已经有不同的孪晶形核机制提出。但对于高熵合金,由于其特殊的组织结构特点,其孪晶和马氏体形核机制与常规FCC 合金不同,该问题一直并未得到解决。

南京工业大学轻质材料中心与比利时法语天主教鲁汶大学、安特卫普大学合作,采用双束电镜成像和原子分辨率的HAADF-STEM 技术对CrCoNi 中熵合金在塑性变形过程位错及孪晶演变规律进行系统研究,揭示了中熵合金独特的变形孪晶和马氏体形核机制,相关论文以Potential TRIP/TWIP coupled effects in equiatomic CrCoNi mediumentropy alloy为题发表在Acta Materialia上。

本研究从原子尺度上揭示了中熵合金中的变形孪晶和HCP 马氏体形核机制,为调控合金的强韧性奠定了基础。左图为层错与孪晶之间的相互作用。

(本刊记者 大漠)