一种用于蜂窝陶快速自动检测分拣装置的设计

2022-07-20白永明孙作词郭明辉孙圣翔

白永明,孙作词,郭明辉,孙圣翔

(无锡工艺职业技术学院,江苏宜兴,214206)

0 引言

在当前产业转型和技术升级的背景下,中国企业产品生产自动化技术有序稳步向前推进,规模以上企业生产中标准零件(产品)的生产、检测和装配正快速改造以实现自动化。然而在一些中小企业中,标准零件(产品)在生产、检测和装配过程中仍然由人工进行操作,人工操作的产品在生产过程中很难保证工作的一致性和稳定性,其判断的准确性、灵活性等方面的随机性比较大,因此会导致产品的质量不稳定。此外,随着社会的不断进步,人工劳动成本不断地提高,廉价劳动力的资源不断地减少,导致企业的人力成本不断增加,利润率下降,严重影响企业的良性循环,依靠廉价劳动力已不能支撑企业发展。对于简单、重复的劳动,采用生产自动化,不仅可以大幅提高产品的生产效率,而且可以因减少人工而带来更大的经济利益,提高企业的竞争力。因此生产自动化是产业转型和技术升级急需解决的事。

1 蜂窝陶概述[1]

蜂窝陶是近几十年来开发的一种具有类似蜂窝形状的特殊结构的新型陶瓷产品,具有比表面积大、质轻、热膨胀系数低、比热容大、导热性能好、抗热震性好和强度高、耐高温、耐腐蚀、耐磨等特殊优良特性,现已经广泛应用在化工、电力、冶金、石油、电子电器、机械等工业和环保领域中,发展前景十分广阔。根据具体用途,产品可分为蓄热体、催化剂载体、过滤材料等。其中的催化剂载体(如图1)就应用于环保领域,可将汽车尾气中NOx、HC、CO 等有害物质通过转化为无害物质,亦可过滤机动车尾气中的碳烟颗粒(PM),是汽车内燃机后处理系统的关键部件。

图1 催化剂载体蜂窝陶产品

蜂窝陶的制备方法主要有挤出成型法、热压铸成型、注浆成形法、压制法等。其中,挤出成型法可以制造高孔密度、大尺寸、薄壁的蜂窝陶制品,制成品的孔大小形状均匀、壁厚一致,且可实现大长径比,生产工艺和操作相对简单、方便实现连续化生产,具有较高的生产效率,因此挤压成型法成为应用最为广泛的蜂窝陶工业化生产方法。

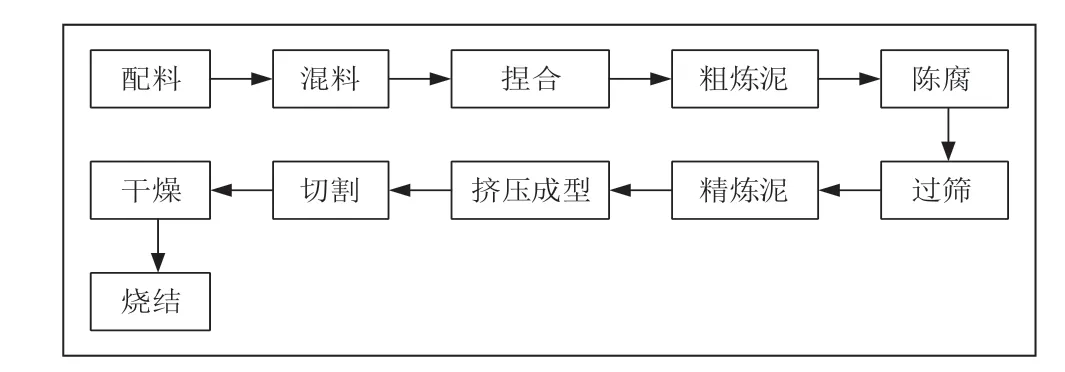

挤出成型法的制作流程如图2 所示,主要包括11 个环节。

图2 蜂窝陶挤压成型生产流程

环节(1),配料,此环节是将制备蜂窝陶所需要的粉末原料按比例称重配制。

环节(2),混料,此环节是将配制好的各种粉末原料充分混合均匀。

环节(3),捏合,此环节是将水、润滑剂、塑化剂等液态物料加入混合均匀的干粉中并捏合成泥团状。

环节(4),粗练泥,此环节是将捏合好的散碎的泥团状物料加入到练泥机中反复多次练泥,使泥料形成整体状泥段并更好的混合,并且方便进行下一步陈腐。

环节(5),陈腐,此环节是将粗炼后的泥段在一定温度及湿度的环境中放置一段时间,促进泥段中的粉料和水、粘结剂、塑化剂、润滑剂等混合的更均匀一些,以提高泥料的均匀性和成型性。

环节(6),过筛,此环节是通过挤压使泥段通过特定目数的筛网除掉泥段中的大颗粒,可以防止大颗粒在挤压成型时堵塞模具,影响成型效率及成型合格率。

环节(7),精练泥,此环节是使用真空炼泥机将陈腐好的泥段进行反复多次练泥。通过多次练泥使陈腐过的泥段更加均匀,更加致密,增强泥段的可塑性成型性。

环节(8),挤压成型,此环节是将精炼好的具有良好可塑性的泥段加入装载有特定模具的强力挤压机挤压成型,制成具有蜂窝状的陶瓷坯体。

环节(9),切割,此环节是采用不同材质粗细的丝、线等或其它工具将陶瓷制品按设计的长度要求切割下来。

环节(10),干燥,通过一定的干燥方式除去陶瓷坯体中的水分,使其保持特定的形态并具有一定的强度。常用的干燥方式有微波干燥、减压干燥、热风烘干、介电干燥、冷冻干燥等,可使用其中一种或多种干燥方式并用。

环节(11),烧结,此环节是将干燥后的陶瓷坯体进行热处理,进一步去除水分,使其烧结成为蜂窝陶制品。

挤压成型法要求泥料具有较大的塑性,所以产品制作过程中要添加大量的泥料粘结剂和塑化剂,这会导致产品的烧成收缩大、致密度小,容易产生变形和开裂等缺陷。

本设计对应的蜂窝陶产品(图1)即采用上述的挤压成型法制备,针对生产中会带来缺陷,必须加以质量检测。催化剂载体蜂窝陶根据其在燃油机上的安装部位要求,质量检测的内容主要包括产品的表面质量和外形尺寸。小型企业在蜂窝陶的实际生产中仍采用人工检测的低端方式,设计一套快速自动检测分拣装置,满足蜂窝陶的质量检测并显示检测参数,再结合检测结果对产品进行自动分拣,以期提高产品的检测效率和准确度。这可以解决因人为因素影响检测精度和生产效率的问题,最大程度减少人工使用降低用工成本,切实推动传统中小企业的自动化升级改造。

2 检测分拣装置的设计

2.1 装置的整体布局

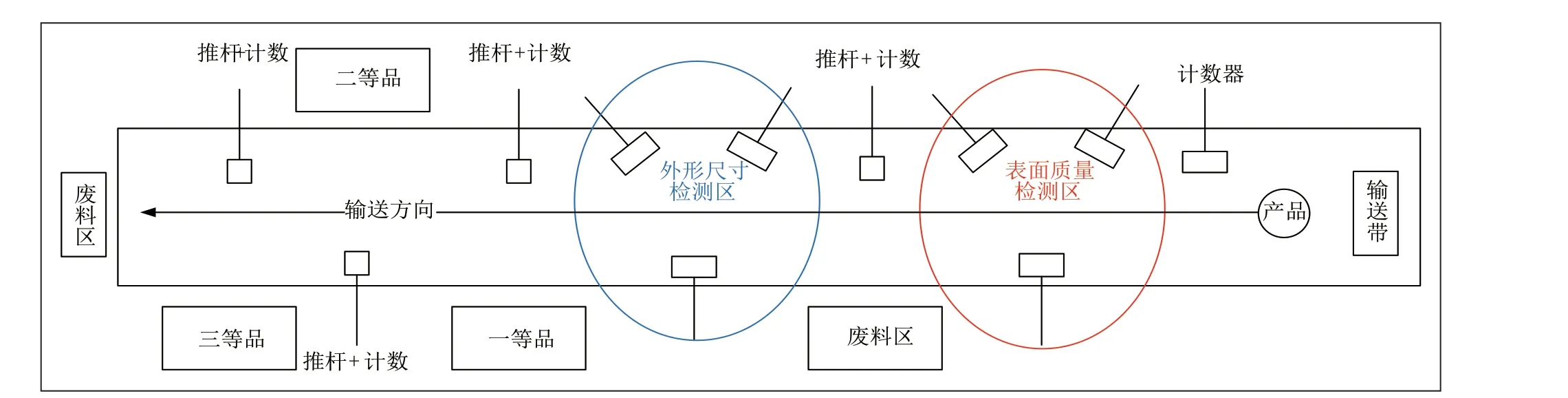

产品检测流程如图3 所示,首先进行表面质量检测环节,主要查看产品是否有划痕、缺损、裂纹等缺陷,不合格品不进入下一环节。如产品满足表面质量要求,则再进入外形检测环节,主要检测产品的圆度和圆柱度等,满足产品要求进入等级区分环节,不合格品则进入废料区[2,3]。

图3 产品检测流程

自动化设备的布局根据产品的样式、加工生产的流程和生产条件等情况的不同,可以分成很多不同的形式。根据零件的传动方向可以分为单工位型、回转型、直进型和环行型结构。单工位型结构能够完成的工作较少,所以使用受到限制,在自动化装置的应用领域使用比较少;回转型结构、直进型结构和环行型结构能够完成的工作较多,所以在自动化装置的应用领域使用比较广泛。本设计采用直线型结构,避免旋转带来的离心力,留出空间便于分段分拣。

2.2 表面质量检测模块设计

图4 检测分拣设备结构布置

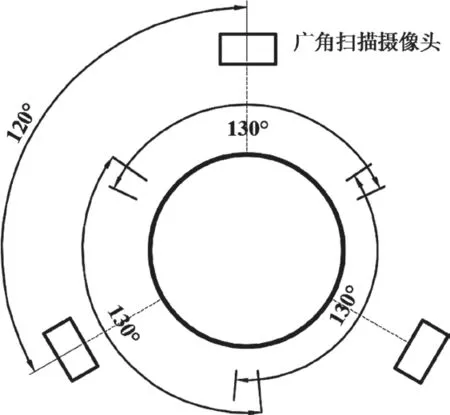

将标准产品的表面质量状况通过扫描成像技术制成标准图像,以此作为对比参照。产品进入表面质量检测工位后,若干视觉检测摄像头同时扫描成像,与标准参考图像对比,以此判断产品表面质量,进行是否合格和等次区分。广角扫描摄像头同时成像,同时对比分析,成像一次即可完成表面质量检测。

本设计中,三个摄像头以1200间隔布置,如图5 所示。每个摄像头以1300广角拍摄,相邻摄像头间设置100的重叠区,以消除拍摄接缝处误差。三个摄像头的安装位置进行严格标定。

图5 表面质量检测装置布局

2.3 外形检测装置设计

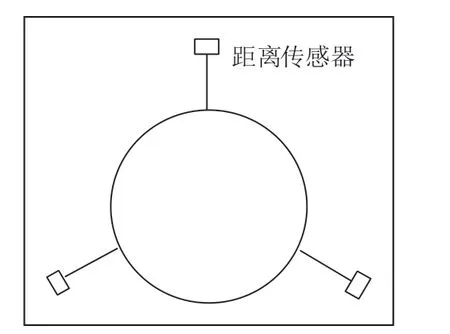

若蜂窝陶的表面质量检测合格,则进入下一检测环节,即外形尺寸(圆度、垂直度)检测。通过距离传感器测量产品同一高度位置上若干点的距离,以此进行圆的拟合。在产品的高度方向设置三层(或多层,根据精度要求需要),每层三个(或多个,也根据精度要求需要),沿圆形均布。本设计采用3 个距离传感器,以1200均布间隔,如图6 所示。

图6 外形检测装置布局

根据距离传感器测得的点进行圆拟合,得到产品圆度,再对拟合的三个圆的圆心位置连线进行拟合判断垂直度。距离传感器的安装位置也进行严格标定。

产品外形检测通过后则进入分拣环节,分拣动作主要是靠推杆和夹持装置完成,推杆将产品推至相应位置,夹持装置再将产品取至包装盒内。

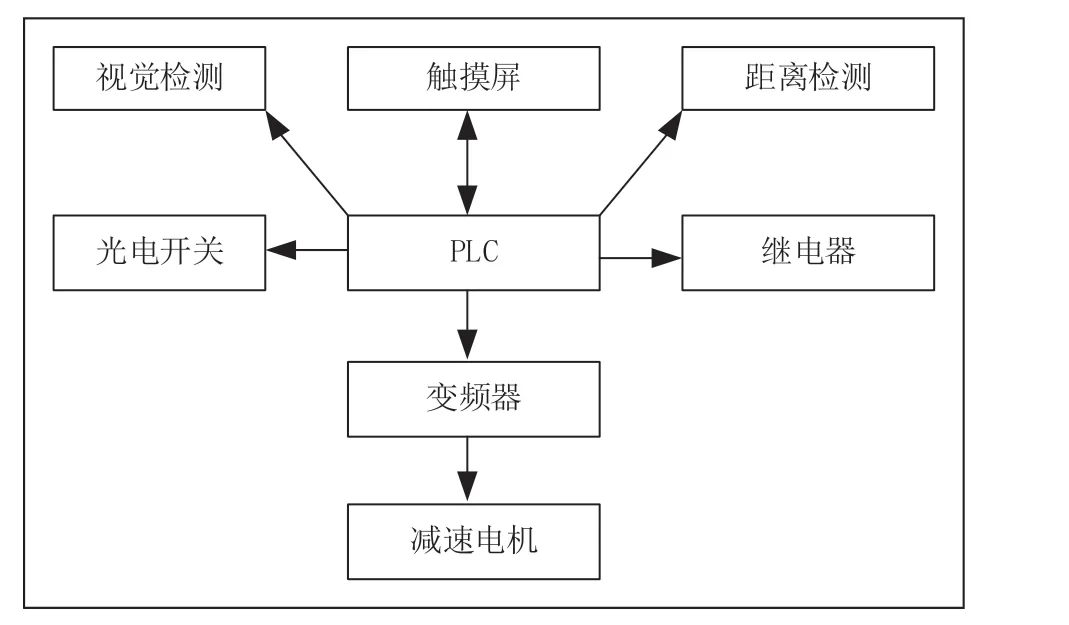

2.4 控制系统设计

机械结构部分的设计为整个快速自动分拣装置提供了一个框架,为了完成自动检测分拣装置的整个分拣工作,需要结合控制系统一起完成。控制系统(图7)是整个自动分拣装置能够正确运行的关键技术之一,它控制着机械机构各个部分的协调工作,控制系统的可靠性和稳定性将决定自动分拣装置的分拣效率和质量[4,5]。

图7 控制系统结构

PLC 控制减速电机驱动直线输送带运动用于调节产品的输送速度,光电开关用于产品到位后的定位,继电器用于控制推杆的运动,触摸屏用于操作控制和信息显示。

3 小结

基于中国制造2025 战略背景引领下的企业转型和技术升级,针对蜂窝陶产品采用传统人工检测手段效率低下和检测效果不佳的现实状况,设计一种流水型快速自动检测分拣装置用于蜂窝陶的检测分拣,以期解决人工检测分拣时出现效率低下和不稳定缺陷。