固定床反应器内构件-喷射型分配器性能的计算流体力学研究

2022-07-19薄守石雷瑞星孙兰义

薄守石, 杨 昊, 雷瑞星, 张 旭, 孙兰义

(中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

气液分配器及其组成的分配盘是固定床加氢反应器重要的内构件之一[1],其作用是使待加氢油品和氢气以气-液两相进行混合和相互作用,从而使液相破碎成细小的液滴分散到气相中,均匀地喷洒在催化剂床层表面,其性能决定了液相能否在催化剂床层表面实现均匀分布[2],开发和设计性能优良的固定床加氢反应器分配器是目前研究的主要方向之一[3]。目前工业上广泛采用的分配器按结构类型可分为抽吸型、溢流型、喷射型和组合型4类。在这4类分配器中,喷射型分配器具有较高的操作弹性、较好的抗塔板倾斜性能和均匀的液相分布效果,且能够较好地适用于高黏度油品,是一种高效的气-液分配器[4]。

王兆旺等[5]通过冷模实验研究了泡罩型分配器,发现气速对分配器的分布性能有较大影响,并确定了该分配器的最佳操作范围。蔡连波[6]通过实验测试了泡罩型分配器和BL型分配器的性能,结果显示BL型分配器的压力降高于泡罩型分配器,但操作弹性和液相分布性能比泡罩型分配器好。熊杰明等[7-8]对喷射型分配器进行了冷模实验研究,测试了气-液相流量、液相物理性质对分配器性能的影响,结果显示当黏度较小时,更大的气-液相流量有助于改善分配器的液相分布性能;比较了垂直管型分配器、泡罩型分配器和喷射型分配器的综合性能,结果表明喷射型分配器的液相分布性能最佳。倪艳光等[9]采用DPM模型和组分输运模型模拟了一种抽吸喷射分配器,结果表明氢气的流量对液相分布的均匀性影响较大。薄守石等[10]研究了一种溢流型分配器,并对其进行了结构优化。笔者参考文献[11]建立了一种喷射型分配器的数学模型,研究操作条件和物性对其性能的影响,以期对此喷射型分配器的应用和工业化提供指导。

1 模型验证

笔者将数值模拟结果和文献实验结果进行比较,验证模型的正确性。文献数据来源于中国石化石油化工科学研究院直径500 mm的冷模实验装置,实验测量了一种泡罩型气液分配器对空气和水的分配效果[12]。笔者建立了相应的模型,流体力学模型、控制方程、几何模型和网格划分、边界条件等参考文献[13]。

分配器下方150 mm处水体积分数径向分布的模拟数据与实验数据对比结果如图1所示。由图1可知,模拟结果与实验结果吻合较好,证明所建立模型的正确性。

图1 水体积分数径向分布模拟数据与实验数据对比Fig.1 Simulation and experimental results of radial distributions of the water volume fraction

2 喷射型分配器数值模拟与性能评价

2.1 基本构型

该喷射型分配器为圆管形,由顶盖、气相入口、液相入口和出口喉管等结构组成。正常工况时,气相由气相入口进入分配器内部,较小的气相流通面积使气相流速增大,压力降低,从而在分配器内外形成压力差。分配器上方的顶盖用于防止液相直接落入分配器内部,使液相能够在分配盘上累积一定液位,当液位高过下部的液相入口时,可在重力及压力差的作用下流入分配器内部,与向下流动的气相混合。气-液两相混合物在出口喉管缩径处流速进一步增大,扩径段可使气-液两相产生速度和压力的突然变化,从而实现气-液雾化作用,将气-液两相均匀喷洒到下方催化剂床层上。分配器基本构型的主体内径为30 mm,喉部直径为12 mm。分配器的结构示意图见图2。考虑到壁面的存在容易影响单个分配器的计算结果,因此将计算域的直径适当扩大,设定为250 mm。

图2 分配器结构示意图Fig.2 Structural diagram of spray distributor

采用国内某加氢装置的工艺数据进行模拟计算,加氢反应器的操作温度为390 ℃,操作压力为16.8 MPa,液相流速为424.8 m3/h,气相流速为3538 m3/h。气液相物性如表1所示。该装置中固定床加氢反应器内径为4200 mm,分配盘开孔率为6.7%,按开孔率相等的原则,若采用图2中的喷射型分配器,需要安装分配器的个数为1027个,从而得到通过单个分配器的气相流量为3.446 m3/h,液相流量为0.4138 m3/h。根据模型计算区域的直径250 mm,计算出模型入口气-液混相速率为0.02184 m/s,液相体积分数为0.1072。

表1 气-液相物理性质Table 1 Gas and liquid physical properties

为了对分配器的液体分布性能进行定量比较,笔者引入液体分布不均匀度的概念,如式(1)所示[12]。

(1)

2.2 操作弹性分析

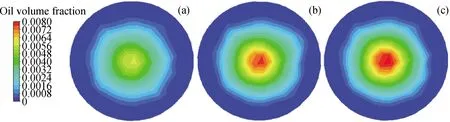

对喷射型分配器进行操作弹性分析,考察当气相流量不变,液相流量分别为某套加氢工艺装置设计负荷的60%、100%和110%时分配器的性能,模拟结果如图3~图4所示。

由图3和图4可以看出,喷射型分配器下方200 mm横截面的液相喷洒面积基本不变,但液相体积分数峰值随液相负荷的增大而增大。计算结果显示,液相负荷60%下的不均匀度为0.1723,液相负荷100%下的不均匀度为0.1702,液相负荷110%下的不均匀度最大,为0.1736。由此可知,3种液相负荷下分配器不均匀度差异不大。

图3 不同液相负荷条件下分配器下方200 mm横截面液相体积分数云图Fig.3 Liquid volume fraction contour at 200 mm horizontal plane below the distributor under different liquid loads(a) 60%; (b) 100%; (c) 110%

图4 不同液相负荷下分配器下方200 mm 横截面液相体积分数分布Fig.4 Liquid volume fraction distribution at 200 mm horizontal plane below the distributor under different liquid loads

在计算的液相负荷范围内,喷射型分配器的不均匀度数值均低于0.2,且液相喷洒面积较稳定,因此可认为改进型分配器能够适应液相进料在某套加氢工艺装置设计负荷的60%~110%范围内的波动,可达到良好的液相分配效果。

2.3 物性影响分析

反应器进料气-液相的物理性质对分配器的性能有一定影响,本节分别从液相密度、液相黏度和气相密度3个方面分析此喷射型分配器对不同气液相物性的适应性。

2.3.1 液相密度影响

上述模拟中的进料液相密度为638 kg/m3,在不同加氢装置中进料油品的密度范围内,另外选取2种液相密度,分别为549和778 kg/m3,考察液相密度对分配器性能的影响,模拟结果如图5~图7所示。

图5 不同液相密度条件下分配器下方200 mm横截面液相体积分数云图Fig.5 Liquid volume fraction contour at 200 mm horizontal plane below the distributor under different liquids densities Feed liquid density/(kg·m-3): (a) 549; (b) 638; (c) 778

由图5和图6可以看出:当液相密度为549 kg/m3时,分配器下方200 mm横截面的液相体积分数峰值最大,但其喷洒面积是3种液相密度中最大的;当液相密度为778 kg/m3时,液相体积分数峰值最小,但其液相喷洒面积有明显缩小。

图6 不同液相密度条件下分配器下方200 mm 横截面液相体积分数分布Fig.6 Liquid volume fraction distribution at 200 mm horizontal plane below the distributor under different liquid densities

计算结果显示:当液相密度为549 kg/m3时,不均匀度最小,为0.1698;当液相密度为638 kg/m3时,不均匀度为0.1703;当液相密度为778 kg/m3

时,不均匀度最大,为0.1760。说明分配器的不均匀度随液相密度的增大而增大,液相密度较大时分配器的不均度有较大幅度的增长。

从计算的整个液相密度范围来看,虽然密度较大时分配器的不均匀度与较小密度时相比有所增大,但其不均匀度仍处于较低的水平,同时分配器下方200 mm横截面的液相体积分数峰值有所减小,因此分配器在液相密度低于800 kg/m3时能够达到良好的分配性能。

2.3.2 液相黏度影响

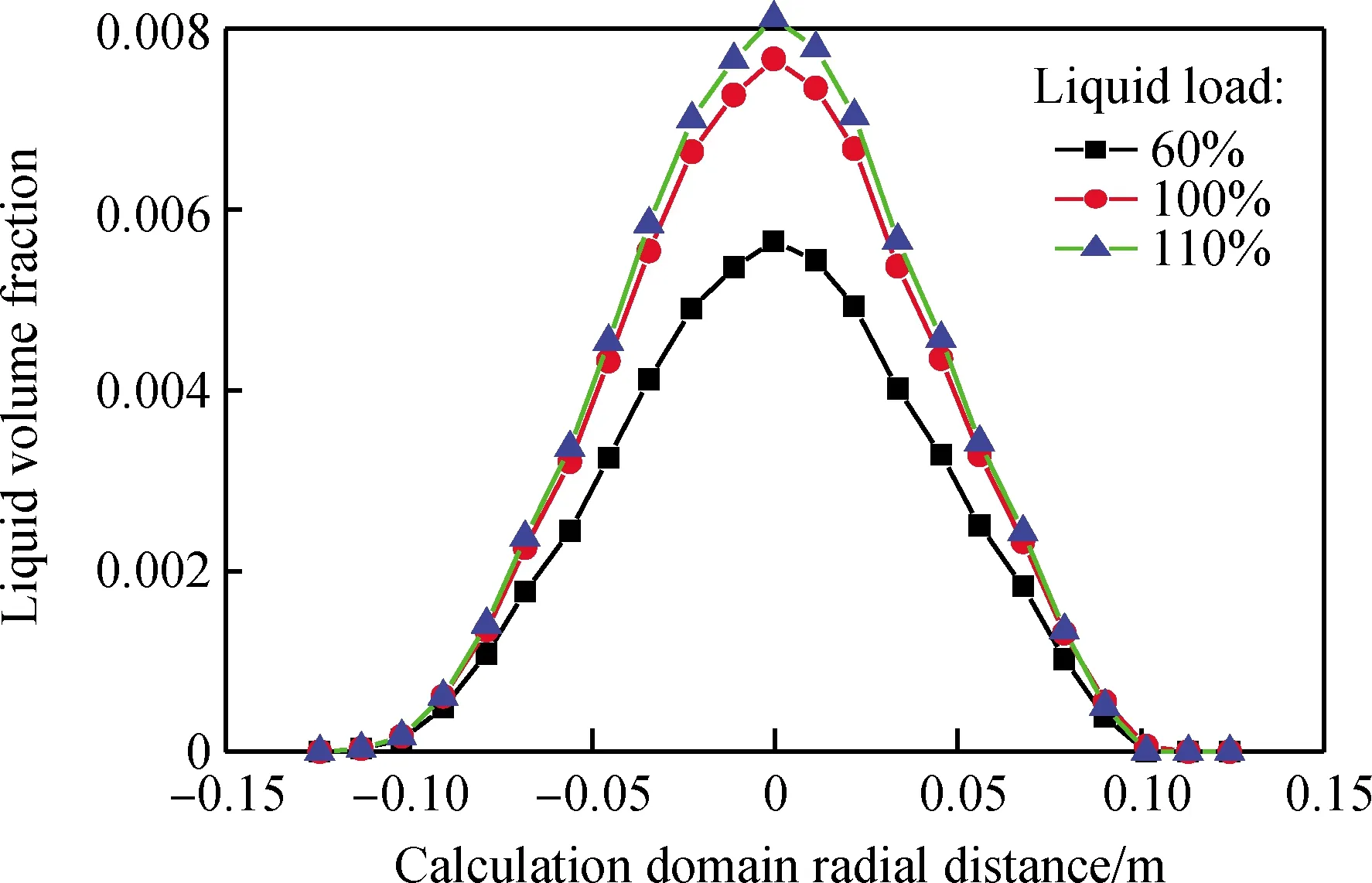

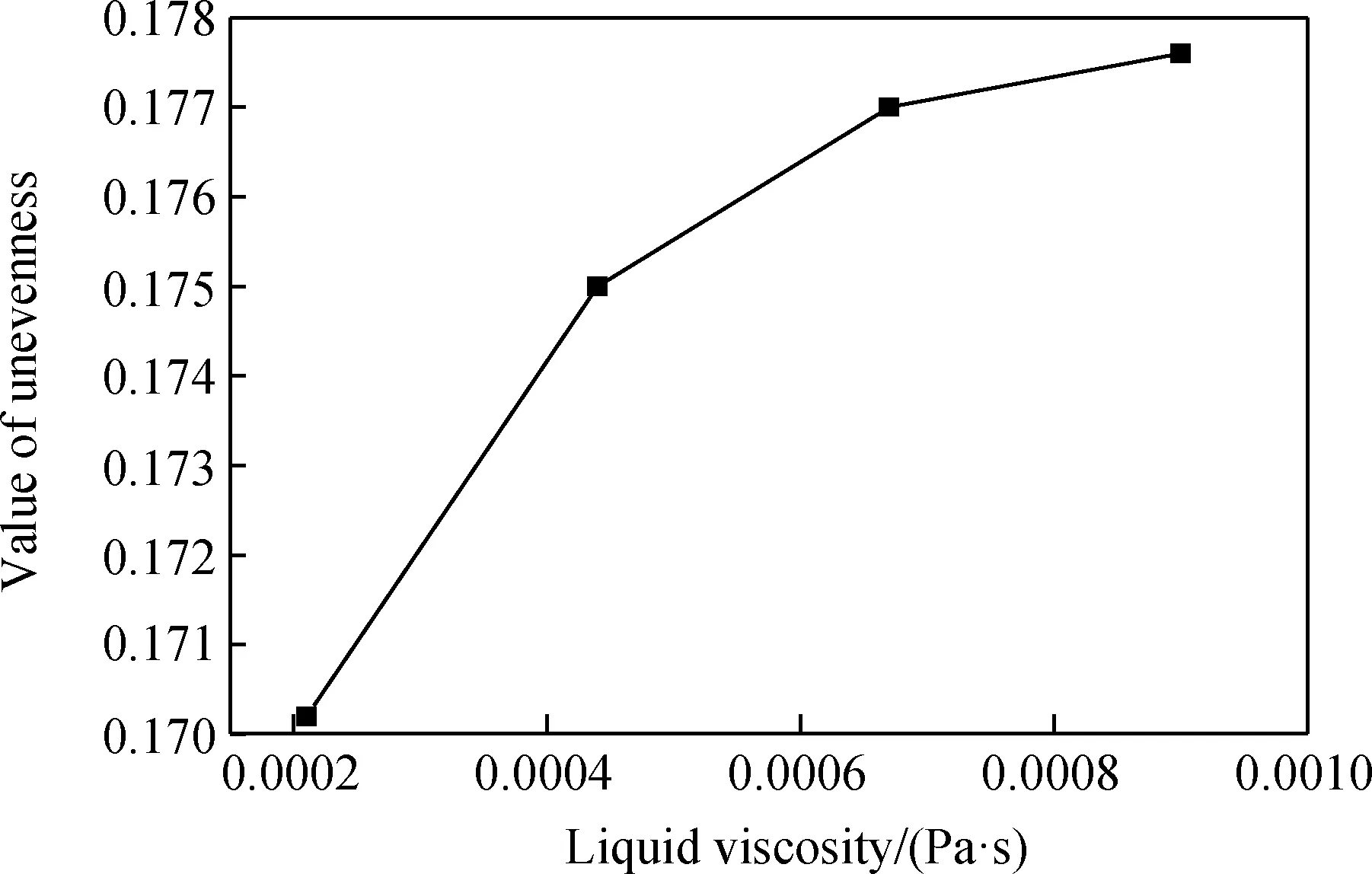

上述模拟中的进料液相黏度为0.00021 Pa·s,在不同加氢装置中进料油品的黏度范围内,另外选取3种液相黏度,分别为0.00044、0.00067、0.00090 Pa·s,考察液相黏度对分配器性能的影响,模拟结果如图7~图9所示。

由图7和图8可以看出,当分配器分别在4种不同液相黏度条件下工作时,下方200 mm横截面的液相分布形状和液相体积分数峰值基本不变。由图9可以看出,分配器的不均匀度随液相黏度的增大而增大,但不均匀度增大的趋势逐渐趋于平缓,当液相黏度为0.00021 Pa·s时不均匀度最小,为0.1702,当液相黏度为0.00090 Pa·s时不均匀度最大,为0.1776。

图9 不同液相黏度条件下分配器下方200 mm 横截面的液相分布不均匀度大小Fig.9 The unevenness of liquid distribution in the 200 mm cross section below the distributor under different liquid viscosities

较大液相黏度下分配器的不均匀度虽然有所增加,但增加的幅度逐渐减小,而且分配器下方200 mm横截面的液相分布趋势和液相体积分数峰值基本不变,因此,此喷射型分配器能够适用于较高黏度的油品。

2.3.3 气相密度影响

上述模拟中的进料气相密度为10.9 kg/m3,在不同加氢装置中进料气相的密度范围内,另外选取3种气相密度,分别为20.0、29.1和38.2 kg/m3,考察气相密度对分配器性能的影响,模拟结果如图10~图12所示。

由图10和图11可以看出:分配器下方200 mm横截面的液相体积分数峰值随气相密度的增大而增大,当气相密度为38.2 kg/m3时,分配器下方200 mm横截面的液相体积分数峰值最大,为0.0116;当气相密度为10.9 kg/m3时,分配器下方200 mm横截面的液相体积分数峰值最小,为0.0073。

图10 不同气相密度条件下分配器下方200 mm横截面液相体积分数云图Fig.10 Liquid volume fraction contour at 200 mm horizontal plane below the distributor under different gas densities Feed gas density/(kg·m-3): (a) 10.9; (b) 20.0; (c) 29.1; (d) 38.2

图11 不同气相密度条件下分配器下方200 mm 横截面液相体积分数分布Fig.11 Liquid volume fraction distribution at 200 mm horizontal plane below the distributor under different gas densities

由图12可以看出:当气相密度为29.1 kg/m3时,分配器的不均匀度最大,为0.1714;当液相密度为10.9 kg/m3时,其不均匀度最小,为0.1702;4种气相密度条件下对应的分配器不均匀度均处于较低水平。

图12 不同气相密度条件下分配器下方200 mm 横截面的液相分布不均匀度大小Fig.12 The unevenness of liquid distribution in the 200 mm cross section below the distributor under different gas densities

在计算的气相密度范围内,此喷射型分配器的不均匀度均低于0.2000,但当气相密度大于30 kg/m3时,液相体积分数峰值将超过0.01,因此,当在气相密度低于30 kg/m3时,此喷射型分配器能够达到良好的分配性能。

3 结 论

采用欧拉两相流模型和标准的k-ε湍流模型对喷射型分配器进行了计算流体力学模拟与性能评价。研究表明,当喷射型分配器不均匀度为0.1702时,可达到良好的液相分布效果;能够适应液相进料在某套加氢工艺装置设计负荷的60%~110%范围内的波动;对气-液相物性的适应性较好,能够适用于高黏度油品,当液相密度低于800 kg/m3、气相密度低于30 kg/m3时,能实现良好的液相分布效果。