立式成品油储罐底板缺陷的声发射检测

2022-07-19赵建华廖柯熹贾彦杰何国玺何腾蛟

赵建华,廖柯熹,贾彦杰,古 丽,何国玺,何腾蛟

(1.西南石油大学 石油与天然气工程学院,成都 610500;2.国家管网集团西南管道有限责任公司技术中心,成都 610037)

立式成品油储罐常见于各成品油销售企业油库和成品油输送管线的首末站油库。虽然成品油介质比原油更洁净,但储罐长期使用后罐底依然会沉积油泥和水等杂质,并且油品中的溶解氧、硫酸盐还原菌和氯离子等也会逐步沉积在罐底板上,加重罐底的腐蚀,因此需重点关注成品油罐底板的腐蚀速率[1-2]。此外,国内储罐常采用倒装法建设安装,建设时先铺设并焊接罐底板,再组装焊接顶层壁板、包边角钢、储罐拱顶等构件,并自上而下依次组装每层壁板直至底层壁板[3]。倒装法施工作业集中在地面进行,因此罐底板易出现施工损伤缺陷,包括金属刮擦损伤和施工临时焊瘤等。

最直接的储罐检测方式是开罐检查,但开罐检查存在施工费用高、检测周期长和前期准备繁琐等问题,因此各油库亟需能准确检测罐底板腐蚀情况的不开罐在线检测方法。目前常见的储罐不开罐检查方法有声发射检测[4]和超声导波检测[5-6]。超声导波检测技术在罐底板的检测上应用较少,国内常用的是声发射检测技术。但储罐的声发射检测技术难以被直接验证,文章结合声发射检测结果和开罐检查结果,证明了声发射检测的有效性。

1 声发射检测原理与过程

1.1 声发射检测原理

声发射产生的声波来源于钢材内部的应变能突然释放而产生的瞬态弹性波,如钢材裂纹发展、腐蚀产物脱落和局部屈服变形等。产生的应力波具有振幅小和频率高(20~2 000 kHz)的特点,因此一般使用声发射传感器接收该弹性波信号,并转化为电信号,进而由声发射信息系统将电信号转化为数字信号并进行处理。

瞬态弹性波信号可在材料内部和表面传播直至其能量完全衰减,固体、液体及气体都能传播弹性波,但不同材料具有不同的信号衰减率,罐底板腐蚀的弹性波可通过罐内油品和底板传播到壁板表面。一个声发射源信号可同时被几个声发射传感器接收到,从而可根据接收时差对声发射源进行定位并划分其等级[7]。

1.2 总体检测过程

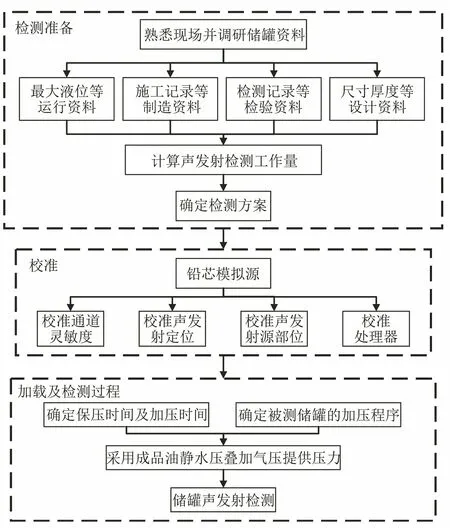

声发射检测的程序包括:① 制定检测方案,收集并检查储罐的设计、施工、检测和建造等数据;② 采用模拟源校准各传感器通道和处理器,提高声发射检测的定位精度;③ 通过加注成品油的方式为储罐加压,设置合理的储罐加压程序,开展声发射检测。声发射检测过程框图如图1所示。

图1 声发射检测过程框图

1.3 储罐检查

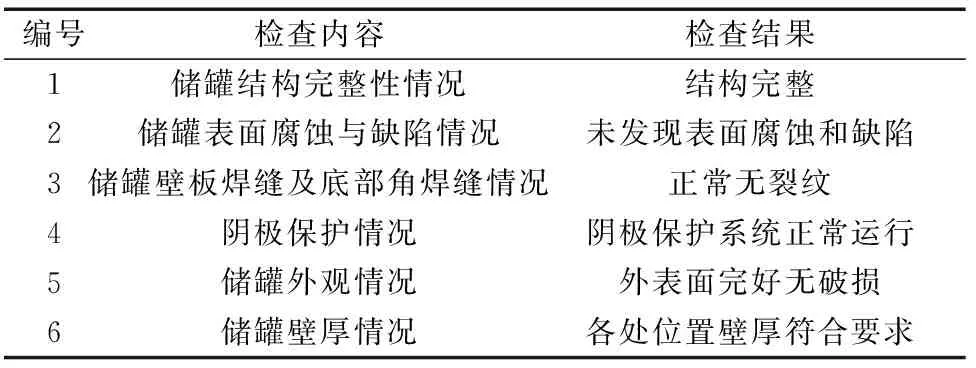

声发射检测前根据标准SY/T 5921-2017 《立式圆筒形钢制焊接油罐操作维护修理规程》 先对储罐壁板开展宏观检查,该储罐的宏观检查结果如表1所示。经过外观检查确定了储罐的结构完好,符合标准要求。

表1 储罐宏观检查结果

1.4 声发射传感器布置

被检储罐容量为20 000 m3,根据标准JB/T 10764-2007 《无损检测常压金属储罐声发射检测及评价方法》的规定,在储罐壁板上均匀设置12个频率为25~80 kHz的VS30-SIC-46dB型声发射传感器,相邻传感器间的夹角为30°(见图2)。经过校准,传感器的平均灵敏度为87.4 dB,12个传感器的最大与最小灵敏度之差为0.9 dB,小于标准规定的2 dB要求,背景噪声不大于40 dB,各传感器灵敏度基本保持稳定。

图2 声发射检测装置外观及其在储罐上的布置示意

对罐底板开展检测时,传感器应统一布置在距罐底板0.1~0.5 m高度的壁板上,并保证高于罐内沉积物,各传感器间距保持一致,检测时避开大开口部位和补偿角焊缝,以尽量减少其对声波信号的衰减作用。同时应打磨除去表面的防锈漆、铁锈和杂质,均匀涂抹上真空脂等耦合剂并使传感器表面直接接触储罐基体,确保传感器与储罐表面充分耦合。采用磁夹具固定传感器,并将线缆固定在罐壁和地面上,防止其产生附加噪声。

1.5 储罐加压与保压

首先开展10 min的背景噪声测试,当确定了低水平的背景噪声在许可范围内时,对储罐进行声发射充压检测。储罐从底部进油以提供压力,充压到检测压力的85%时,保压10 min,然后继续进油到检测压力的100%,并保压30 min。如果第一次充压检测结果存在缺陷定位不准确等问题,则重新进行一次上述充压和保压检测过程。压力随时间的变化过程如图3所示。

图3 储罐压力随时间的变化过程

1.6 数据采集

声发射检测系统主要由传感器、信号线、前置放大器、信号电缆、检测仪等设备构成。运行声发射检测仪连续测量充压和和保压过程,并将数据存贮到计算机硬盘。在声发射检测过程中,检测人员记录检测过程和结果,记录的内容包括但不限于:升压与保压过程压力随时间的变化、储罐升压时设置的操作参数和采集到的声发射信号等。当声发射检测过程中发现泄漏引起的噪声信号,需停止检测并查找泄漏发生的位置。

1.7 声发射检测结果评价

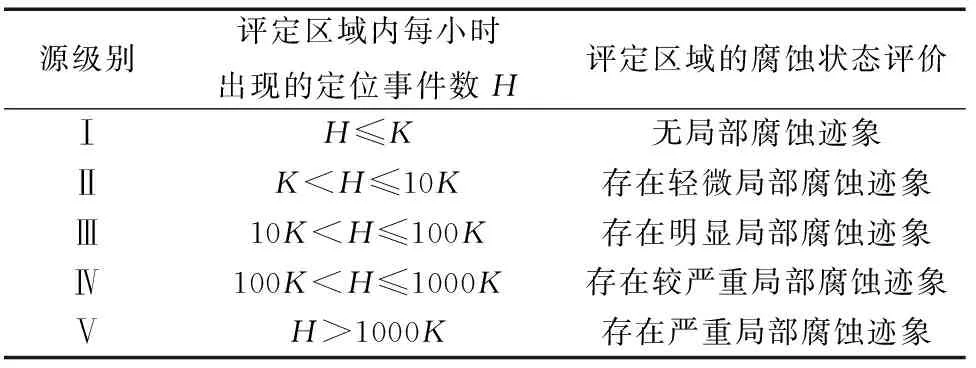

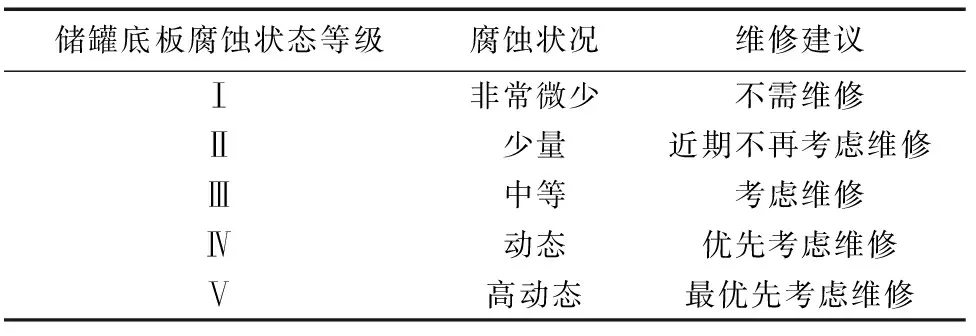

通过罐底板声发射源的区域定位分析,确定源级别和评价区域的腐蚀状态。计算出各独立通道有效检测时间内每小时出现的搏击数H,根据罐底板的区域定位情况,对每个通道区域的声发射源信号按表2进行分级,此处划定的评价区域直径为储罐直径的1/10(3.8 m)。

表2中的K值需通过采用相同的检测仪器与工作参数,并对相同规格和运行条件的储罐进行一定数量的检测来获得。根据储罐底板腐蚀状态等级制定被检储罐的维修计划。维修计划的优先顺序如表3所示。需开罐大修的储罐底板,可根据标准SY/T 5921—2017要求,在完成油罐清洗和喷砂处理后,从人孔进入罐体内检查罐底板的腐蚀状态和腐蚀情况。

表2 储罐底板基于区域定位分析的声发射源分级

表3 储罐维修优先顺序划分

2 检测结果

2.1 声发射检测结果

该成品油储罐建于2008年,已平稳运行12 a,内部介质为92#汽油,储罐材料为16MnR。储罐容量为20 000 m3,直径为38 m,高度为19 m。为掌握储罐底板的腐蚀情况,在储罐上均匀安装了12个声发射传感器,采用AMSY-6型声发射在线检测仪采集储罐底板的声发射信号[8]。

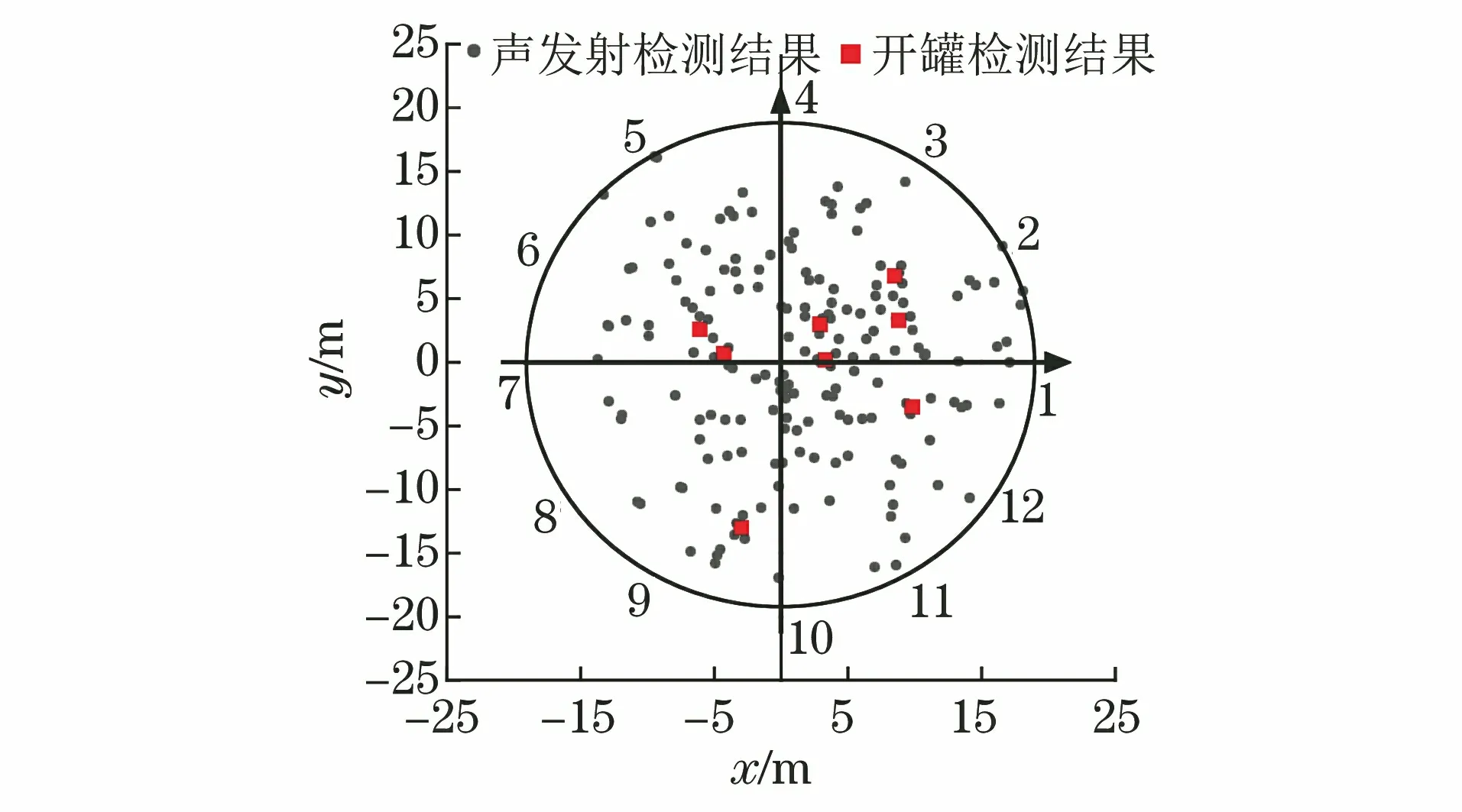

检测结果显示,被检测的罐底板共发现57处定位事件数较多的评定区域。其中有1处评定区域定位事件数大于10,8处评定区域定位事件数为5~10,这些区域存在明显的局部腐蚀特征,其余48处评定区域存在轻微局部腐蚀。根据声发射检测结果可知,储罐中部的腐蚀最严重,大部分的腐蚀缺陷都位于中幅板,而边缘板的腐蚀缺陷较少。最后判定该储罐底板的腐蚀状态等级为III级,维修建议是:考虑维修。

2.2 开罐检查验证

开罐检查前,排出罐内的成品油并清除底部沉积的污油,使用防爆工具清洗罐内所有金属结构的表面、焊缝、罐顶(浮顶)内外表面和油罐的附件,保证清洗后罐内达到动火要求,表面无油污、积水及其他杂物。储罐清洗完成后,对储罐内部的壁板和底板开展了喷砂作业,以除去储罐表面的腐蚀产物。该储罐的中幅板和边缘板的设计厚度分别为8 mm和12 mm,且建设时还留有至少0.5 mm的腐蚀余量。根据标准SY/T 5921-2017的要求,中幅板和边缘板的点蚀深度不能超过设计壁厚的40%,否则需在缺陷部位开展局部补板或更换钢板。开罐检查确定底板缺陷的最大深度不超过1.5 mm,即不超过底板设计厚度的18.75%。

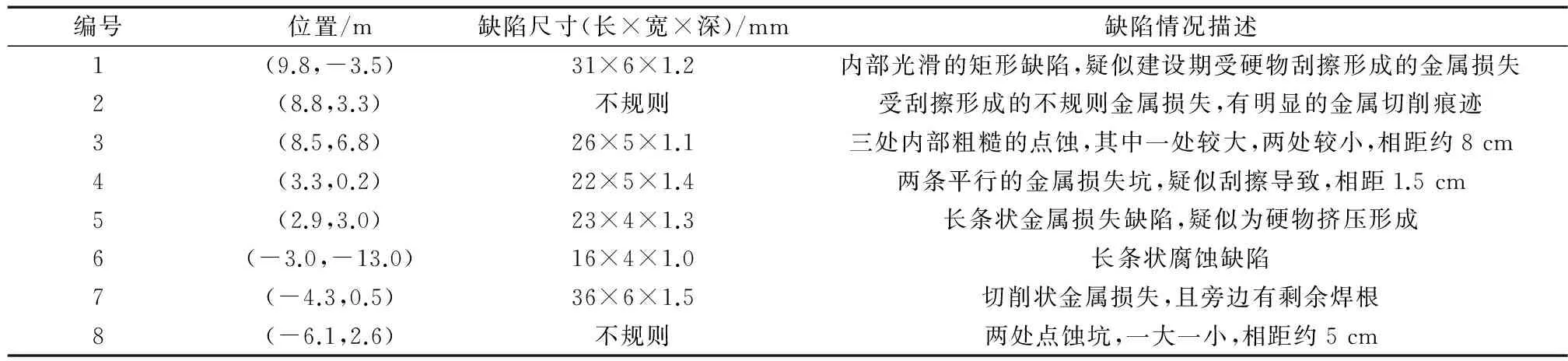

检测人员进入储罐内部,根据声发射检测定位的结果,在储罐内部采用皮尺测量对应位置的腐蚀缺陷,发现了8处明显的金属损伤和点蚀缺陷(见图4),其余较轻的腐蚀缺陷未纳入统计。各处缺陷的具体情况如表4所示。

图4 储罐底板声发射检测与开罐检查缺陷分布图

表4 储罐开罐检查结果

对比上述开罐检查发现的缺陷位置与声发射检测确定的储罐底板缺陷位置,发现上述8个缺陷位置全部与声发射检测结果对应,且开罐检查发现的8个缺陷中有7个位于定位事件数大于5的区域内。声发射检测定位坐标与开罐检查测量的坐标有一定误差,但误差最大不超过0.5 m[9]。开罐检查发现的腐蚀缺陷数量远少于声发射检测的数量,经分析认为存在如下原因:① 开罐后实施的底板清洗和喷砂等作业除去了罐底板较轻微的腐蚀产物和腐蚀痕迹;② 储罐的声源是多样的,例如罐底板受油品静压后产生的变形也会产生声波,但开罐检查难以在对应位置发现宏观缺陷;③ 开罐检查发现的部分轻微腐蚀尚未被纳入统计。

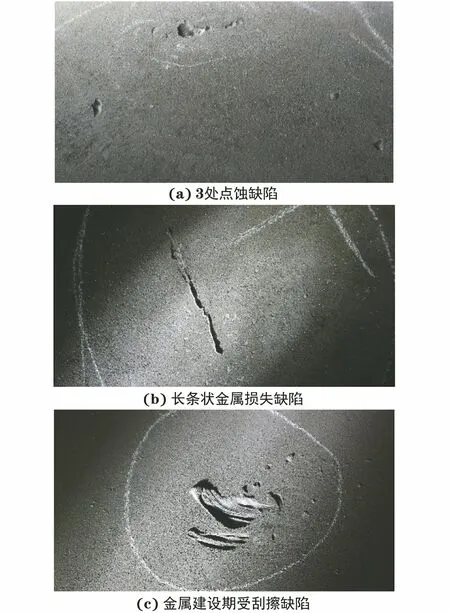

经开罐检查可知,罐底板在建设期作为施工平台,会受硬物挤压、刮擦和临时焊接固定等因素的影响,加上缺陷会在运行期内进一步发育,进而造成罐底板腐蚀减薄。此外罐底板也会出现局部点蚀,特别是建设时缺陷的补焊位置由于补焊的材料与储罐本体材料不同,容易形成电偶腐蚀[10-11]。

综上所述可知,声发射检测技术可以准确检测出罐底板的主要腐蚀缺陷,适用于立式成品油储罐检测。储罐底板部分缺陷的外观如图5所示。

图5 储罐底板部分缺陷的外观

3 结语

(1) 采用12个传感器对储罐底板缺陷进行定位,经开罐检查验证,声发射检测定位的缺陷数量多于开罐检查缺陷的数量,但开罐检查结果基本位于声发射定位事件数大于5的区域内,证明了声发射检测定位的准确性和适用性。

(2) 开罐检查发现,罐底板缺陷主要来自于建设期的金属损失和点蚀,罐底板的腐蚀缺陷多位于中幅板,腐蚀分布具有随机性。

(3) 已发现的8个缺陷深度都较浅,最大深度不超过底板设计壁厚的18.75%,在标准许可的40%深度范围内,该成品油储罐底板安全状态较好。