发动机清洁度管控方法研究及应用

2022-07-19颜积权

颜积权

关键词:发动机;清洁度管控;人员作业;设备工装;管理提升

中图分类号:U464 文献标识码:A

0引言

发动机清洁度是一项非常重要的产品质量指标,直接影响着发动机的耐久性能与使用寿命。发动机关键零件的密封区、运动副、油道和气道等发生清洁度问题,容易导致零件早期功能性失效或损坏整机[1]。发动机总成润滑系统存在杂质,会引发机油控制阀体(OCV)卡滞、机油泵卡滞或轴瓦拉伤等问题,影响发动机耐久性能,甚至导致整机功能损坏。

发动机装配过程清洁度管控不到位,在油封安装、密封圈安装或结合面涂胶等作业过程中会受到杂质污染,导致局部密封失效,从而出现发动机三漏问题。这将造成售后满意度下降、品牌效应弱化以及市场销量下滑[2]。因此,需要加强对发动机清洁度的控制和管理,提高零部件及整機制造过程清洁度,有效避免杂物进入发动机内部,进而保证发动机的产品质量。

1发动机清洁度概念

清洁度是对工作环境、加工产品和过程管控等清洁情况的度量,一般通过颗粒物的类别、尺寸、数量和重量等来衡量样品清洁度情况。发动机产品清洁度主要是指整机清洁度,即从发动机水道、油道等部位采集到的杂质(或颗粒)重量或尺寸,并通过标准的检测方法去验证产品的清洁度是否达到行业相关要求[3]。

根据QC/T901-1998《汽车发动机产品质量检验评定方法》,发动机清洁度检验主要是整机解体清洁度检验,检验部位为发动机内部与润滑油接触的零件表面和进入气缸的燃料或空气通道表面。根据GB/T3821-2015《中小功率内燃机清洁度限值和测定方法》,发动机清洁度测定过程包括抽样、解体、清洗、过滤、烘干和分析等内容。在发动机整机清洁度检验时,对采集到的杂质主要测定以下几点。

一是杂质质量。通过杂质的质量可评估引发故障的概率,杂质重量超差越严重,发动机出现耐久性故障的概率就会越大。

二是杂质类型。通过杂质类型可评估对发动机运动副磨损的影响,若含有大量的硬质颗粒,将会导致轴瓦拉伤、拉缸等严重的机械性损伤。

三是杂质尺寸。通过杂质颗粒大小可评估对于发动机润滑系统运转的影响,若大颗粒杂质进入油道等部位,将会引发OCV卡滞或机油泵卡滞等故障,影响发动机正常运转,甚至导致发动机报废[4]。

2清洁度管控现状及存在问题

发动机制造是一个从零件加工到整机装配的复杂过程,每道工序完成后都会产生杂质。以本司某款自产发动机为例,在实施清洁度管控方案前,零部件清洁度抽检合格率约75%,整机清洁度抽检合格率约20%,主要问题集中在整机高压油道杂质总质量超差、杂质颗粒度超差(>600μm金属颗粒数评价项目)。结合近年售后及现场反馈的清洁度不良问题,本司围绕发动机制造全流程采取清洁度管控措施,进而保证发动机的生产质量。

3影响发动机清洁度的主要因素

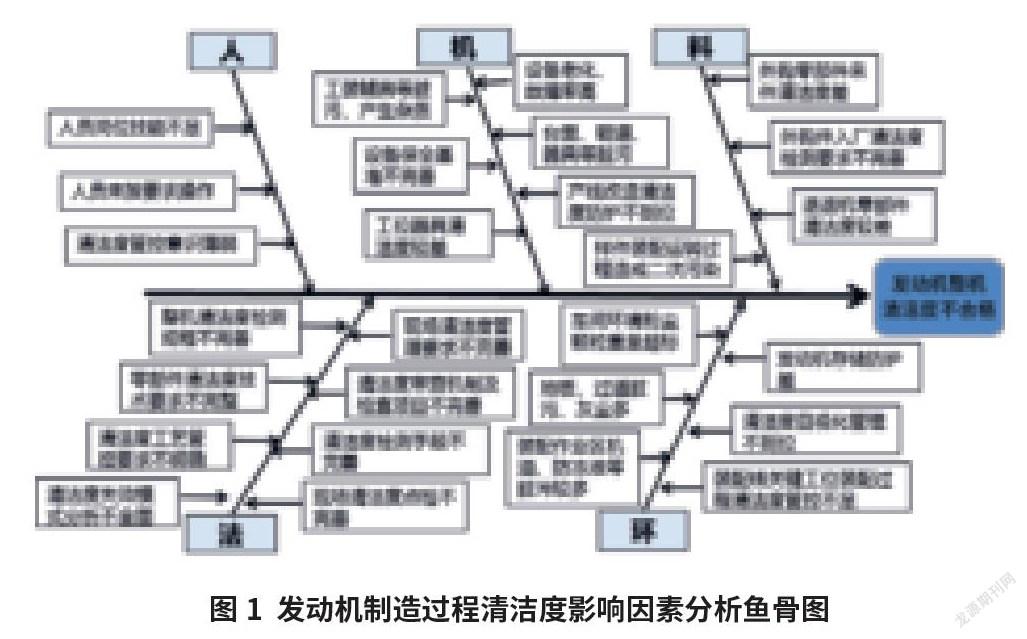

发动机制造包含零件加工、物料运转、总成装配和整机热试下线等全过程,每道工序都可能会产生杂质,都需要进行清洁度管控。开展发动机制造全过程清洁度管控,需从人、机、料、法、环5个方面,全面分析、挖掘影响整机清洁度的因素,从而有针对性地制定管控对策。本司系统性分析出影响发动机清洁度的27个末端因素(图1),经过排查验证,析出人员作业、设备工装、部品管控、物流管理、技术要求、工艺要求、作业规范、检测方法和流程机制等方面存在不足。

4发动机清洁度管理与控制

发动机清洁度管控是一项系统性工程,提高发动机清洁度属于管理技术综合性问题。为此,本司针对前期识别的影响清洁度的因素,逐项制定对策,以提升发动机清洁度[5]。

4.1人员作业管理

从人员操作角度分析,影响清洁度的主要问题在于人员清洁度管控意识薄弱、未按标准作业书要求进行操作。为此,结合现有的《生产现场清洁度管理办法》,以及清洁度管控过往不良案例,对员工进行清洁度管理培训。培训后组织员工对每个工序进行清洁度确认,如零部件、设备、工装和工具的清洁度等,主动识别现场存在的清洁度问题,并提出改善意见,树立“零缺陷从清洁度开始”的观念。明确奖惩机制,对改善清洁度的组织与个人进行奖励,对不按清洁度管控要求执行的组织与个人进行惩罚。

4.2设备工装管理

从设备工装角度分析,影响清洁度的主要问题在于生产线设备、工装保全基准不完善,日常清洁度管理要求不明确。为此,需完善设备、工装保全基准,识别存在清洁度风险的设备、工装,制定详细的清洗保养计划。针对生产线工位工装,通过增加关键工位吸尘和吹气装置,吸附内装件拆装过程中产生的杂质,对部分难以清扫的角落位置进行定期清理。使用吸尘装置对容易掉落杂质的工作台或工位(如缸盖工作台、连杆胀断工位),及时吸附、清除掉落的杂质,避免掉落的杂质粘附在零件密封面上或者带入发动机内部(图2)。增加防落入工装或防尘板,对缸体缸盖等安装面采取防护,防止发动机装配流转过程中异物进入内腔。

4.3零件质量管理

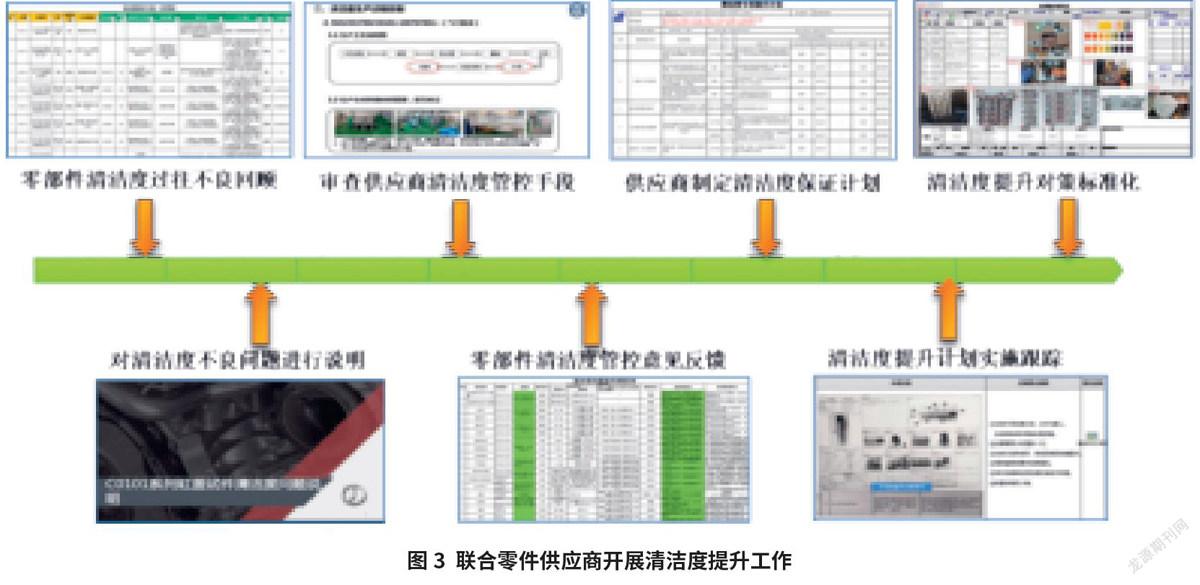

从零部件质量角度分析,影响清洁度的主要问题在于外购零部件来件清洁度不合格、对于外购件入厂清洁度检测要求不完善等。为此,零部件在开发阶段就需明确清洁度管控要求,联合零部件供应商制定清洁度保证方案,通过工程审查、进货抽检等方式确认整改效果(图3)。对于发动机内部关键件,例如缸体、缸盖、曲轴、凸轮轴、连杆和活塞等零部件的清洁度应重点管控,装机前按比例抽检装机批次零件的清洁度,确保合格后才能上线装机。

4.4物流防护管理

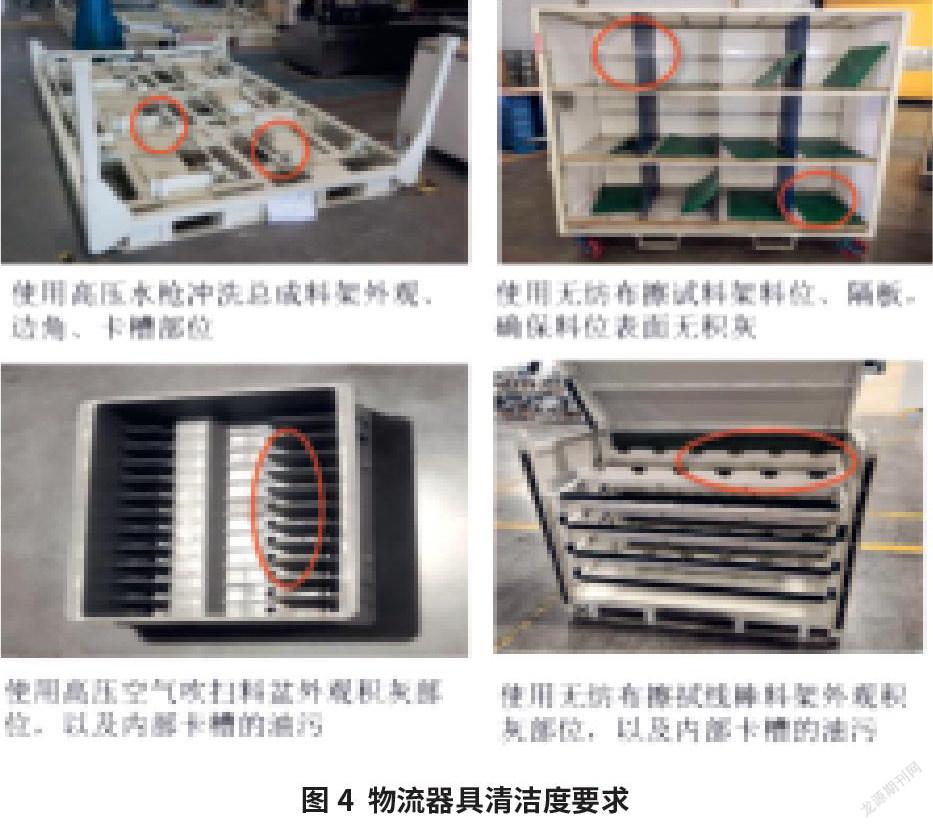

从物流角度分析,影响清洁度的主要问题为零件在包装、运转过程造成二次污染。为此,需与供应商制定包装规范,明确零部件发货前包装清洁度标准。关于零件流转过程清洁度管控,主要从以下几方面进行改善:一是提升物流工位器具清洁度,从周转料架料盒维护、改造、清洁和零部件防护管控等方面进行改善,明确线棒料架、周转料架、料盒和总成料架等工位器具的清洁度管控要求,避免零部件拆包后造成二次污染(图4);二是形成车辆流转规范,明确厂内叉车、吸污车的行驶路线和清洗维护保养要求,避免车辆流转污染车间环境。

4.5技术方法管理

从技术方法层面分析,影响清洁度的主要问题在于产品技术、工艺方案、作业规范和检测方法等,对于清洁度管控要求不明确、不完整。为此,需要从产品技术上完善零件图纸和装配技术条件中的清洁度管控要求。

从工艺方案上,识别发动机装配清洁度关键工位并完善装配过程清洁度管控要求,如增加零件涂胶面装配前的擦拭、组装件拆卸清洁度防护要求等。在过程潜在失效模式及影响分析(PFMEA)中增加清洁度失效模式分析,识别潜在清洁度管控风险并制定对策。

从作业规范上,制定装配清洁度点检表,明确清洁度关键岗位点检要求。建立清洁度管理看板、关键工序清洁度目视图等,提升员工清洁度管理意识。

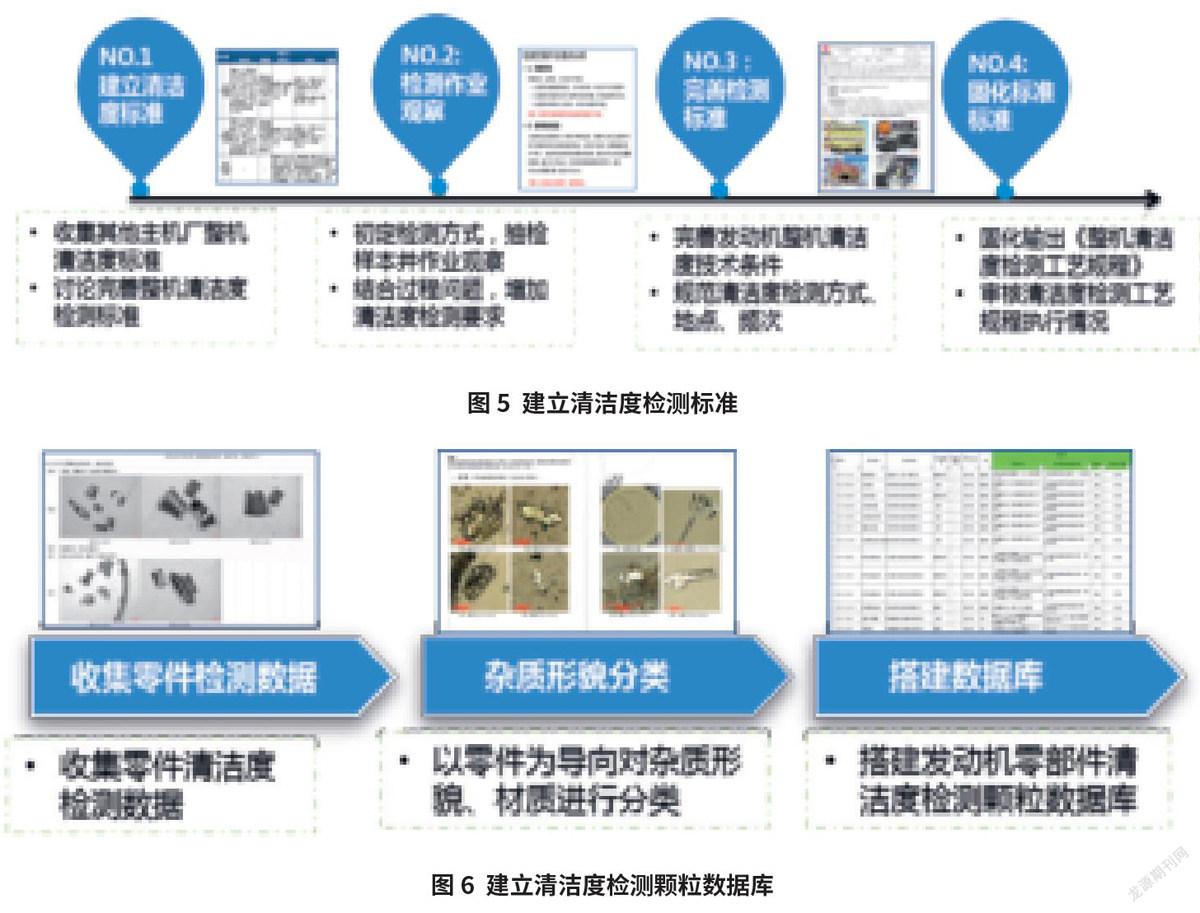

从检测方法上,制定发动机整机清洁度检测工艺规程,明确检测时机、方法、频次和要求(图5)。建立清洁度检测颗粒数据库,对过往零部件检测报告显示的颗粒形貌和成分进行分析、归类,便于清洁度超差颗粒溯源管理(图6)。

4.6流程机制管理

从流程机制角度分析,影响清洁度的主要问题在于清洁度审查机制及检查项目不完善,现场管控、物流管理和人员操作等环节对于清洁度管控流程仍存在疏漏。为此,需要完善清潔度审查机制,例如制定清洁度审查计划,每周定期对生产线设备、工序人员操作方法等进行点检、评审,统计异常问题及时通知责任部门整改;跟进问题整改进度,组织相关区域攻关解决。

还需要完善优化生产现场清洁度管理办法,例如从工艺执行、作业环境、包装物流、人员操作和设备点检等方面细化清洁度审查项目内容和要求。补充零部件流转要求,明确发料时对原包装上线的零件进行检查的要求,禁止脏污零件发到生产线。

5效果验证

上述管控措施实施一段时间后,按《整机清洁度检测工艺规程》抽检发动机整机清洁度,检测结果如表1所示。

根据检测结果分析,对策实施以来,整机清洁度改善效果非常明显,整机杂质质量和油道杂质金属颗粒数大幅度减少,均在合格范围内。

6结束语

随着客户对于产品质量要求越来越高,汽车行业也越来越重视发动机清洁度[6]。发动机清洁度提升是一项持续改进的工作,必须要以科学、系统、标准化的思维,结合发动机制造过程各个环节可能存在的清洁度风险,制定针对性的提升方案并实施,以达到提升发动机清洁度的目的,减少因清洁度不良导致的售后问题发生,全面提升产品质量和市场竞争力。