欧美树脂基复合材料近况 (三)

2022-07-19高翔宇

高翔宇

1 环氧树脂复合材料原材料、半成品

1.1 尖端模型、模具制造用原材料

1.1.1 板材、液体材料

RAMPF Composite Solution公司是全球业界顶级研制宇航和医疗领域复合材料制品的公司,其采用尖端技术——高压釜外真空树脂传递模塑工艺、树脂灌注和增值组件,将先进碳纤维(CF)、玻璃纤维(GF)复合材料制成优异制品(如机械加工公差极微小的制品)。该公司研发用于尖端模型和模具制造的板材和液体材料,如用于“闭合轮廓模型和模具”的糊料(膏)、大容量全规格浇铸件、原型系统等。

1.1.2 半成品组合、氰酸酯树脂系统

上述公司研发用于生产模型、模具、复合材料构件的环氧、聚氨酯系统组成的广泛、现代、平衡的半成品或产品组合,其适用的成型工艺很多,成型温度宽泛;可确保加工成轻质且性能优异的结构构件。RAKU FST牌氰酸酯树脂系统的黏度低、机械性能优异,阻燃性、阻烟性和毒性符合顶级宇航制造的要求,已获多个原始代工(OEM)平台认证,它可灌注成型于民用飞机的二次结构,如飞机内饰件、门、隔间、排气系统构件等。

1.2 轿车用混杂材料

Sabic公司利用混杂材料(包括连续纤维增强热塑性塑料复合材料、UDMAX GPP45—70编织带)研制成轿车的侧门。嗣后,发布了其有效使用期评估:它可改善轿车严格的能源消耗和尾气排放规则。就导致全球气温变暖的潜力和积累能源需求而言,连续纤维增强聚丙烯(GF/PP)制轿车侧门优于金属(钢、铝、镁)制轿车侧门,与后者相比其质量轻,强度和耐腐蚀性更强,生产效率(当采用注射模塑工艺时)更高。

当采用ISO14040/44标准进行评估时,连续玻璃纤维/UDMAX GPP45—70编织带/热塑性树脂基材注射模塑成型的轿车侧门的性能,几乎与金属制轿车侧门相当。把UDMAX GPP45—70编织带掺和到层压板里,然后二次模压到STAMAM牌连续纤维增强聚丙烯层压板的两侧边,进而制成轿车侧门。轿车的运行参数是以3种汽车动力传动系统(无匹配內燃系统、插电式混合动力系统和电动系统)为基础的。按照新欧洲驾驶循环计算,混杂材料制轿车侧门的有效行驶总路程超过20万km。

内燃机轿车的热塑性复合材料侧门的生产也将增加全球气温变暖的风险,比3种金属制侧门低:比钢侧门低26%,铝侧门低21%,镁侧门低27%。这些数据与插电式混合动力和电动系统轿车侧门稍微不同。就积累能源需求而言,轿车的热塑性复合材料制侧门也比3种金属制侧门低:比钢侧门低10%,铝侧门低13%,镁侧门低26%。一些国家(如中国、日本、部分欧盟国家)已宣布即将加强汽车尾气排放控制。总之,汽车材料迫切需求不牺牲制品性能,却能减轻制品质量的新颖先进材料。

1.3 汽车、风电机叶片用预浸料和挂车地板

德国Hexcel公司推出用于制造运动型多用途汽车(SUV)、货车、有蓬货车的悬挂系统板簧的预浸料。与钢制板簧相比,预浸料制板簧具有明显优点:质量轻(最多减轻70%)、耐腐蚀性高、乘坐舒适性更佳。与其他复合材料制板簧相比,预浸料制板簧的固化时间少50%、机械性能高15%、耐热性能更优异。该公司还推出用于风电机叶片和其他巨型构件的表面精加工预浸料。它可应时涂敷、表面处理,模具不需要模内涂层、效率高、成本低、韧性高且耐用。

该公司把Polyspeed牌玻纤/树脂层压板与新颖卡车挂车木地板相结合,从而制成了Fusion Floors牌卡车挂车地板。它的优点是:节省燃油耗量、提高地板载荷率和延长挂车的有效使用期。此外,该公司还推出用于研发新的HeMax无褶皱织物模拟技术。它将昂贵的实验程序的需求压缩到最低限度。该公司还将展示模拟技术的最终构件+二维平面织物加强件。

1.4 造船用半成品组合、预加固网点印刷胶粘增强材料

德国Hexcel公司推出造船用材料(如制造船壳、甲板、桅杆等),例如:①半成品组合——含有获得挪威检测标准(DNV)和德国检测标准(GL)认可的预浸料、纺织纤维和多轴织物;②HiMax牌预加固网点印刷胶粘增强材料用于灌注成型工艺准备期间手糊多层织物,注射树脂以前不需要喷射粘接剂,简单地展开就可提供最佳粘接性能,适用于模具或芯材层。其优点有:树脂流动性好;污染风险低和减轻质量。该公司还推出Polyspeed牌预固化拉挤层压技术。它是下述制品的低成本增强技术:耐腐蚀性好、耐用性好、剪切强度高、质量管理性能好的大规模复合材料结构制品——单向CF/聚氨酯的连续横断面型材(便于运输和保存)的制品。其优点是:完美的纤维排列和始终如一的高机械性能、优异的刚度—重量比率、高断裂韧性和高剪切强度。

2 技术、生产设备、制品

2.1 拉挤成型工艺

2.1.1 最大型强子对撞机的碳纤维/环氧树脂制粒子加速器

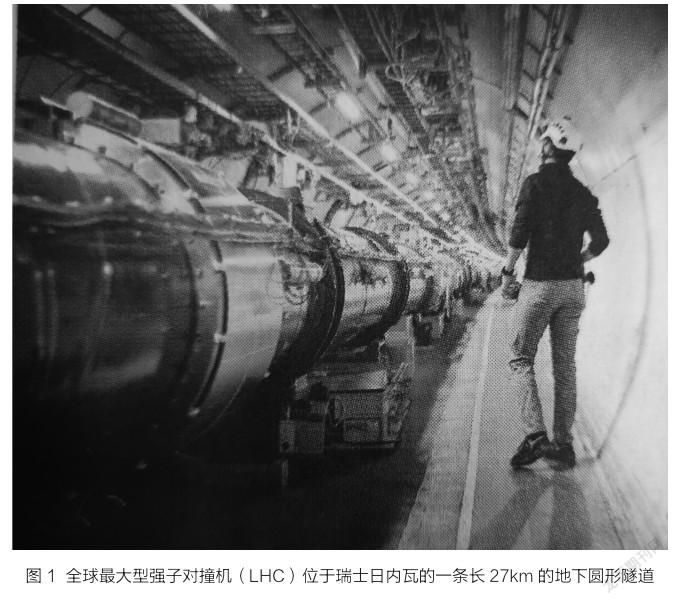

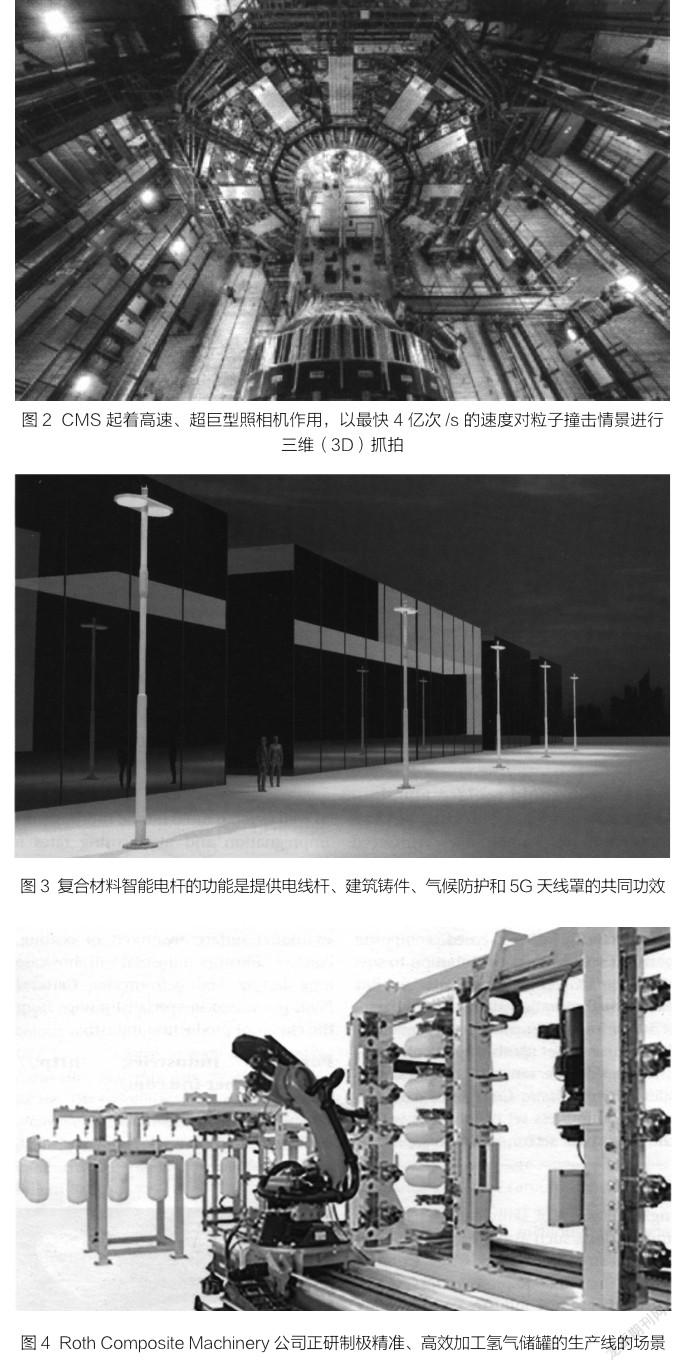

全球最大型强子对撞机(LHC)位于瑞士日内瓦的一条长27km的地下圆形隧道(见图1),是欧洲核子研究组织(CERN)研制的。LHC里的拉挤成型碳纤维复合材料(CFRP)粒子加速器是Exel Composites公司(全球第二碳纤维制造商)研制的。作为LHC的紧凑缈子线圈探测器(CMS)的粒子牵引车的支撑结构,是在极端挑战、恶劣环境中必须严格满足的尺寸公差的拉挤成型制品。为了提高粒子沿轨迹运行的能量,LHC是由具有许多长27km的加速结构、环形超导磁体组成。加速器里的2束高能质子梁以接近光速的速度传输粒子。然后质子梁才在相反方向环绕着其环形体上的4个点上相撞。CMS是位于4个相撞点中的1个点上,利用硅跟踪仪(硅跟踪仪由排列于12个同心层的环绕着7.5亿个单电子传感器通道组成。)记录粒子所走过的路径。为了尽可能地减少对粒子的干扰,硅跟踪仪需要精准、轻巧地记录粒子的运行轨迹。长21m的CMS起着高速、超巨型照相机作用,以最快4亿次/s的速度,对粒子撞击场景进行三维(3D)抓拍(见图2)。

Exel Composites公司制造了688个支撑硅跟踪仪模块的结构件的一部分,例如:2个长1.2m、壁厚0.7mm的Exel碳纤维/环氧树脂U形型材和L形横梁,从而构成CMS模块(安置在小隔间里)。此外CMS还提供了检测所需的轻质、辐射透明性。下述情况很关键:Exel Composites公司制造的型材必须在规格尺寸和平直度以及在CMS里遭受的低温环境里维持所有机械性能,都能满足非常严格的公差要求。为了提供制品所需的高刚度、高热稳定性,型材选用高模量单向CF。为了便于加工选用薄表面玻纤纱。然后,为确保结构尺寸公差±0.05mm,所有构件和固定件都必须在装配架里边进行粘接、装配。上述复合材料结构的要求很具挑战性。Exel Composites公司研发的薄壁CF/环氧树脂U形型材的技术很先进、经济效益好(如降低CF消耗量)。

2.1.2 拉挤成型复合材料智能电线杆

芬兰Pultrusion公司所属Excel Composites分公司研制成用于5G工程的复合材料层压板。5G工程的目的是为各公司与用户之间借助于智能电线杆网络,创造广袤的信息量。该公司与伙伴公司合作研制成复合材料智能电线杆:采用连续玻纤、聚氨酯树脂拉挤成型电线杆。对电线杆的材料(层压板或型材)的要求是:①使5G毫米波穿过该材料的损耗值最小——如同该电波穿过电杆壁的损耗值一样;②易于安装;③电杆的有效服务期长(长于铁杆、木杆)。该电杆的功能是提供电线杆、建筑铸件、气候防护和5G天线罩的共同功效,为广大居民提供了理想的无线通讯和照明(见图3)。

2.2 缠绕成型工艺

2.2.1 氢气储罐的缠绕工艺

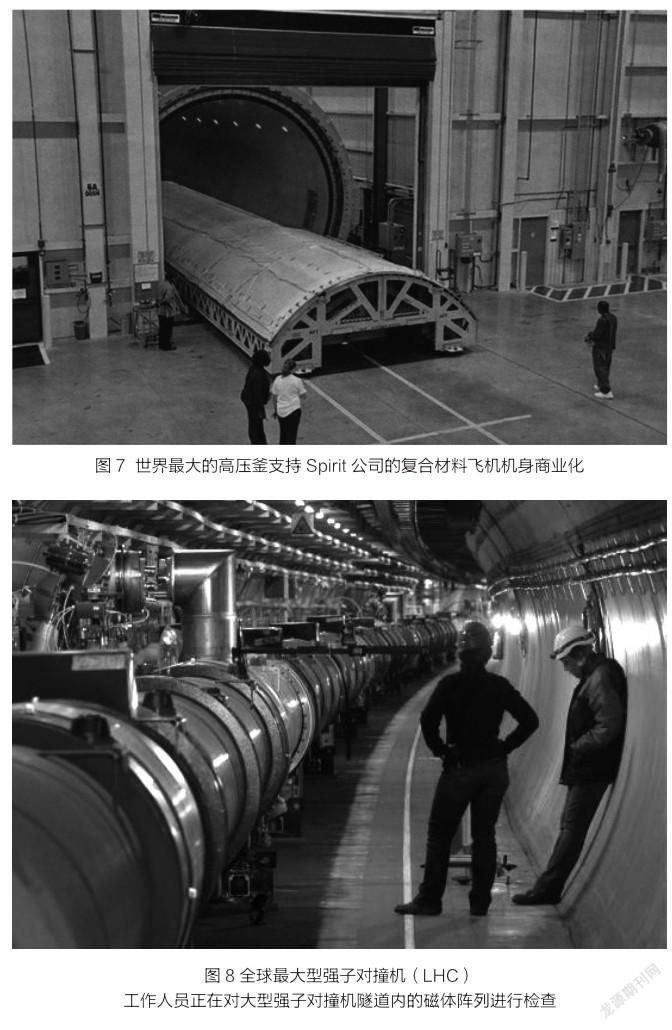

德国R o t h C o m p o s i t e Machinery公司研发纤维缠绕、预浸料、有机片材的生产设备(包括:①纤维缠绕、预浸料的生产设备;②编织、涂层的生产设备;③刷子和扫帚的生产设备)。设备的特点是:安装期短、可选用各种纤维——从简单的玻纤到着色的、高强纤维。正试验的纤维缠绕机的重量达120t,具有3个牵引托架(俗称:小车)。该公司正研制极精准、高效加工氢气储罐的生产线(见图5)。

2.2.2 缠绕成型玻璃钢(FRP)管

荷兰马斯特里赫特市新高速公路的多层公路隧道里,原设计的消防水网络的水管都是不锈钢管。施工过程中发现:消防水网络的钢管成本太高;钢管焊接部位腐蝕坑的腐蚀风险大;钢管的原材料供应短缺,延误工期。于是果断决定改为玻璃钢管:管的直径125mm,管网总长度4.2km(见图5)。FRP管选用Aliancys公司的Atlac牌树脂为粘接基材,玻纤做增强材料缠绕成型FRP管。

2.3 高压纤维浸渍技术

Sabic公司采用高压纤维浸渍技术——使纤维(如:GF、CF)与热塑性粘接基材高效浸渍、复合,导致连续纤维具有富树脂表面层、气泡最少、断头最少。一个纤维带卷筒里的连续纤维/热塑性粘接基材带的长度达4 000m。利用该技术研制成加工水(气、油)管、罐的UDMAX GPE45-70牌玻璃纤维/高密度PE(聚乙烯)带。

2.4 编织带的缠绕工艺和铺敷技术

德国Conbility GmbH和Frauhhofer IPT公司合作研发编织带的缠绕工艺和铺敷技术。新的PrePro二维铺敷机由围绕着应用站的旋转桌和移动桌组成,它可把注射工艺连续热成型或增韧结构的单向层压板自动铺敷缝制带(见图6)。应用站安装着单线轴或多线轴。原位凝固成型工艺具有9kW红外线固化区。三维铺敷机用于激光辅助热塑性带铺敷、红外线固化辅助热固性预浸料铺敷和干纤维铺敷。

2.5 复合材料固化用智能加热设备

传统复合材料制品固化工艺:将坯料投入高压釜里,经受高温、高压最终固化成制品。高压釜是固化生产线的瓶颈。解决的策略是:缩短制品的生产周期、降低能耗和成本。英国苏格兰Spirit AeroSystem公司属下 Advanced Technology Center与某大学合作,研发复合材料固化用智能加热设备。其原理是:借助于实时监控和反馈,从而控制固化过程。与复合材料固化的传统加热设备相比,其优点有:①其固化周期与制品的几何形状相匹配,传统加热设备中二者则不匹配;②传统固化温度高,巨型构件的固化周期达数小时,新设备的固化速度快40%;③新设备的固化成本降低5%;④新固化技术是多个具有智能加热设备的加热区取代高压釜;⑤新设备的固化构件的规格几乎不受限制,巨型构件很多:从风电机叶片到下一代复合材料飞机机身等。世界最大的高压釜支持Spirit公司的复合材料飞机机身的营业(见图7)。

2.6树脂注射工艺的多层真空微孔通道技术

Solvay 公司研制成用于树脂注射工艺的Vac-Ply VMS3牌多层真空微孔通道。在树脂注射工艺过程中,该通道可最大限度排除树脂里的空气,改善树脂对纤维的浸渍性能,从而杜绝层压板里呈现“白点”——纤维未浸渍树脂的现象。树脂注射工艺中复合材料巨型构件,如:船壳、风电机叶片客观要求长距离真空通道,方可圆满完成树脂注射、树脂浸渍任务。Vac-Ply VMS3牌多层真空微孔通道的优点:可减少层压板表面透见的层压板层内瑕疵,改善纤维与树脂之间的线性粘接线,使制品的结构更薄等。

3 结语

综上所述,可粗浅地得出以下几点管见。

拉挤成型碳纤维/环氧树脂复合材料在LHC结构中起着顶梁柱作用。其破天荒的显著特点是:①规格超长大,加工公差却极微小,如:长21m的紧凑缈子线圈探测器(CMS)、27km超导磁环形体;长1.2m、壁厚0.7mm的U形型材和L形横梁;确保结构尺寸公差±0.05mm;②在恶劣环境、极端挑战中型材的规格尺寸和平直度上,都必须严格满足尺寸公差要求;在CMS中遭受的低温环境里确保维持所有机械性能,满足非常严格的公差要求;型材选用高模量单向CF(提高强度)、薄表面玻纤纱(便于加工);为了确保制品的高刚度、高热稳定性,确保结构尺寸公差±0.05mm,所有构件和固定件都必须在装配架里边进行粘接、装配。

LHC里边主要的拉挤成型碳纤维/环氧树脂复合材料制关键构件有:①LHC是由具有许多长27km的加速结构、环形超导磁体组成;②做为LHC的紧凑缈子线圈探测器(CMS)的粒子牵引车的支撑结构;③688个支撑硅跟踪仪模块的结构件,例如:2个长1.2m、壁厚0.7mm的碳纤维/环氧树脂U形型材和L形横梁。

全球最大型强子对撞机(LHC)不失为基础研究的无可替代的关键利器、金睛慧眼!且看:当代物理学理论认为,4种基本力(引力、磁力、强核力和弱核力)支配着宇宙中所有物理和粒子相互作用的动力、方式。如今美国、日本科学家在LHC里进行粒子物理学实验过程中,竟然发现了“第五种力”存在证据——μ子g-2因子。这是当代世界的一次伟大发现,就世界力的探索成就而言,这一发现(虽然尚未最终确认)具有划时代意义而将载入史册。

10.19599/j.issn.1008-892x.2022.02.005