Co3O4/UiO-66@α-Al2O3陶瓷膜对VOCs废气的分离催化性能

2022-07-18姜宏斌代文臣张娆徐晓晨陈捷杨光杨凤林

姜宏斌, 代文臣, 张娆, 徐晓晨, 陈捷, 杨光, 杨凤林

Co3O4/UiO-66@-Al2O3陶瓷膜对VOCs废气的分离催化性能

姜宏斌1,2, 代文臣1,2, 张娆2,3, 徐晓晨2, 陈捷2, 杨光1, 杨凤林2

(1. 沈阳理工大学环境与化学工程学院, 辽宁省废水治理技术重点实验室, 沈阳 110158; 2. 大连理工大学环境学院, 工业生态与环境工程教育部重点实验室, 大连 116081; 3. 核工业二四0研究所, 沈阳 110032)

以-Al2O3为支撑层, UiO-66为分离层, Co3O4为催化层, 构建了Co3O4/UiO-66@-Al2O3陶瓷膜.对其形貌结构进行了表征, 并研究了其对挥发性有机物(VOCs)的分离催化性能. 结果表明, 该陶瓷膜对喷涂行业废气中苯与吡啶两种主要成分体现出良好的分离性, 透过侧的气体中吡啶与苯的摩尔浓度比值可由给料侧的1提高至17; 体系中引入臭氧后, 给料侧苯的浓度明显降低, 其去除率可达到89%. 透过侧的吡啶去除率仅为27%, 得到了较大程度的保留, 剩余的吡啶经收集后可进行单独的深度处理. Co3O4/UiO-66@-Al2O3陶瓷膜在对喷涂行业废气中苯成分高效降解的同时, 能够有效解决喷涂行业废气处理过程中氮氧化物的排放问题, 有望成为喷涂行业废气预处理工艺的理想选择.

膜分离; 催化臭氧氧化; 喷涂行业废气; 金属有机框架; 吸附能

工业生产所排放的挥发性有机物(Volatile Organic Compounds, VOCs)废气是大气中PM2.5和PM10形成的重要引物[1], 同时其本身也具有较强的毒性和致癌性, 会对人类健康产生严重的威胁[2,3]. 喷涂行业是一种源头分布松散、 废气排放量大的VOCs废气排放的重点行业. 在该行业所排放的VOCs废气中, 苯与吡啶是最主要的两种成分, 均为高致癌性污染物[4]. 不仅如此, 吡啶是一种含N的杂环芳香烃, 在气相的催化氧化过程中产生的大量氮氧化物会排放到大气中, 这说明单独采用氧化工艺处理喷涂行业废气会产生二次污染[5]. 因此, 如果能够在氧化苯成分的同时, 对吡啶成分进行分离收集并进行单独的深度处理, 将会使喷涂行业废气的实际处理过程更加的清洁、 高效.

与其它分离工艺相比, 膜分离工艺因其分离效率高、 能源/化学品消耗低、 占地面积小及可连续运行等独特优势, 逐渐成为了废气分离处理领域的热门工艺.陶瓷膜材料得益于具有更好的机械、 热、 化学和污垢耐受性, 并且更加适合作为催化剂载体的特点, 在工业气体污染控制领域通常比有机膜的应用范围更广[6]. 为了与高级氧化工艺更好的结合, 研究人员将催化剂固定在多孔陶瓷膜上, 以实现难降解污染物分离和降解过程的同步化[7]. Liu等[8]向涂覆有Al2O3层的SiC陶瓷膜表面引入了Pt颗粒, 并在空速为60000 mL·g-1·h-1, 反应温度为215 ℃的条件下, 对20 ppm(1 ppm=10-6μL/L)的苯废气实现了完全降解. Chen等[9]以莫来石纤维为原料, 高岭土和长石粉为黏合剂, 采用浸渍方法制备出一体式Mn/Ce基多孔催化陶瓷膜. 该催化陶瓷膜在相近的反应条件下, 将苯废气的处理负荷提高至100 ppm, 并对颗粒物有较好的去除能力. 虽然上述陶瓷膜材料均对苯废气具有一定的分离降解作用, 但都局限于采用能耗较高的催化燃烧工艺. 并且由于苯(0.65 nm)与吡啶(0.41 nm)的分子直径差距较小, 传统陶瓷膜孔径较大, 无法对苯与吡啶两种成分进行有效的分离, 限制了其在喷涂行业VOCs废气处理领域的应用. 为了解决上述挑战, 需更加精密地调控膜孔径的尺寸, 并将其与低能耗高级氧化工艺相结合, 以实现在常温常压条件下对苯与吡啶成分的分离催化.

近年来, 通过将含金属的单元与有机连接基连接而成的金属有机框架(MOF)[10~12], 凭借其稳定的结构和可定制的化学功能逐渐被应用在气体存储[13,14]、 分子分离[15]、 异相催化[16]、 智能传感器[17]以及分离膜材料[18,19]等领域. 在目前已被开发出的MOF材料中, 以UiO-66[Zr6O4(OH)4(BDC)6, BDC=1,4-苯二甲酸二乙酯]为代表的锆(IV)-羧酸盐MOF(Zr-MOF)系列材料, 逐渐成为气体分离的热门材料. 由于其结构中具有Zr元素与羧酸氧的酸-硬碱相互作用所形成的极为稳定的Zr—O键, 该系列材料具有出色的化学稳定性和机械强度, 其晶体结构可承受1.0 MPa的机械压力, 并且能在500 ℃的条件下依然可以维持结构稳定[20]. 基于上述优势, 此类MOF材料能够适用于化学分离等诸多苛刻的环境[21]. 同样值得注意的是, UiO-66材料晶体孔径约为0.59 nm, 介于苯与吡啶的分子动力学直径之间[22], 因此具有利用筛分理论对苯、 吡啶两种气体进行分离的潜力.

催化臭氧氧化工艺是一种新兴的高级氧化工艺, 近年来逐渐受到VOCs污染控制领域的青睐[23]. 该工艺的优势之处是, 作为氧化剂的臭氧是一种环境友好型氧化物质, 可在运行过程中原位制取, 且分解产物仅为氧气不会给环境带来后续负担[24]. 不仅如此, 该工艺无需苛刻的反应条件, 在常温条件下便可实现对有机污染物的高效去除. 因而相较于目前常见的催化燃烧、 等离子体放电等工艺, 催化臭氧氧化工艺还具有能耗低、 操作安全等特点, 具有较好的应用前景[25]. 在诸多的催化活性物质中, Co3O4制备方法简便、 催化活性较高, 非常适合作为本催化材料进行涂覆, 以便于更好地将膜分离工艺与催化臭氧氧化工艺相结合.

本文以-Al2O3, UiO-66和Co3O4分别作为支撑层、 分离层和催化层, 制备了Co3O4/UiO-66@-Al2O3陶瓷膜材料, 对所制备各阶段的膜材料进行了表征, 同时采用密度泛函理论(DFT)评价了陶瓷膜对苯和吡啶的吸附能力, 并且利用以苯和吡啶为主要成分的喷涂行业废气作为目标体系, 对 Co3O4/UiO-66@-Al2O3陶瓷膜进行了分离性能和催化性能的考察.

1 实验部分

1.1 试剂与仪器

四氯化锆(ZrCl4)、 对苯二甲酸(H2BDC)和冰醋酸(CH₃COOH)均为分析纯, 购自天津科密欧试剂有限公司; 六水合硝酸钴[Co(NO3)3·6H2O]、-二甲基甲酰胺(DMF)和5,5-二甲基-1-吡咯啉-N-氧化物(DMPO)均为分析纯, 购自上海阿拉丁生化科技股份有限公司; 无水乙醇(C2H5OH)和柠檬酸钠(C6H5Na3O7)均为化学纯, 购自天津市大茂化学试剂厂. 所有溶液均采用自制二次去离子水配置.

QUANTA 450型扫描电子显微镜(SEM)、 TF30型透射电子显微镜(TEM)和K-Alpha+型X射线光电子能谱仪(XPS), 美国Thermo Scientific公司; TGA/SDTA851e型热重分析仪(TGA), 瑞士Mettler Toledo公司; AS-1-MP-11型全自动物理吸附仪(BET), 美国Quantachrome公司; Dimension Icon型原子力显微镜(AFM)和A200型电子顺磁共振仪(EPR), 德国Bruker公司; D/Max 2400型X射线衍射仪(XRD), 日本Rigaku公司; RZ-E型精密数控台式提拉机, 上海三研实验仪器有限公司; EZ4型匀胶机, 江苏雷博科学仪器有限公司; GC-2010型气相色谱仪(GC), 日本Shimadzu公司.

1.2 Co3O4/UiO-66@α-Al2O3陶瓷膜的合成

1.2.1-Al2O3支撑层的预处理-Al2O3支撑层的孔径约为0.1 μm. 制备前, 将支撑层分别用去离子水和乙醇分别超声清洗3次, 以除去支撑层表面的杂质. 随后置于马弗炉中, 在600 ℃的条件下焙烧4 h, 自然冷却后, 置于干燥器中备用.

1.2.2 UiO-66晶种的制备 将0.149 g ZrCl4和0.106 g H2BDC分别加入到40 mL DMF中, 超声至溶解. 随后将两种溶液混合, 加入2.745 mL乙酸使溶液中乙酸的浓度为1.2 mol/L. 充分搅拌均匀后, 将混合溶液转入高压反应釜中, 在120 ℃的条件下水热24 h. 反应完成后, 缓慢冷却至室温, 通过离心获得反应釜中的白色粉末. 使用DMF和乙醇分别清洗白色粉末各3次, 最后在100 ℃下真空干燥24 h, 获得UiO-66晶种.

1.2.3UiO-66分离层的制备晶种液的制备: 以1∶19的比例将晶种粉末与DMF混合, 连续超声振荡 2 h以使其充分分散.

采用浸渍-提拉法制备晶种层. 将预处理过的-Al2O3支撑层膜片固定在浸渍-提拉机上, 设置升降速度为1 cm/s, 在晶种液中的浸渍时间为10 s, 完成后在120 ℃的条件下干燥3 h. 随后保持升降速度不变, 将浸渍时间调整为3 s, 再进行一次浸渍-提拉的过程, 随后在常温下自然风干. 最后在200 ℃的条件下煅烧2 h, 以增加晶种层与支撑层之间的结合力.

UiO-66分离层的负载: 将0.121 g ZrCl4和0. 086 g H2BDC分别加入到10 mL DMF中, 超声处理 20 min, 使其完全溶解. 随后, 向两种溶液中加入4.46 mL乙酸和9 mg纯净水并混合, 室温下搅拌 30 min后, 转入高压反应釜中. 将负载上晶种层的陶瓷膜平放于反应釜底部, 于120 ℃下合成3 h. 反应结束后自然冷却至室温, 取出膜片用DMF冲洗3次, 乙醇冲洗3次. 最后在25 ℃下真空干燥24 h, 取出置于干燥器中备用.

1.2.4Co3O4催化层的制备Co(NO3)3·6H2O凝胶液的制备: 配制0.5 mol/L的Co(NO3)3·6H2O溶液, 在剧烈搅拌下将其缓慢滴加进0.5 mol/L柠檬酸溶液中, 随后在60 ℃条件下搅拌1 h, 冷却至室温备用.

Co3O4催化层的制备: 采用旋涂法向膜片表面引入催化层: 将配置好的Co(NO3)3·6H2O凝胶液均匀地滴在已负载UiO-66分离层的陶瓷膜片表面, 设置匀胶机转速为5000 r/min, 时间为10 s. 随后在90 ℃条件下干燥1 h, 重复3次. 最后在马弗炉中于400 ℃条件下烧结3 h, 冷却至室温后, 置于干燥器中备用.

1.3 密度泛函理论分析

建立单胞结构, 并基于密度泛函理论(DFT)[26]利用MOF模型对其进行了优化. 用广义梯度近似和Perdew-Burke-Ernzerhof泛函(GGA-PBE)计算交换关联能. 自旋极化计算采用双数值极化基组. 为了适应范德华相互作用, 采用半经验的Tkatchenko-Scheffler(TS)方案进行色散校正. 采用DFT半核赝势对核电子进行处理. 对于所有具有1×1×1k点的系统, 采用Monkhorst-Pack网格对布里渊区进行采样, 作为点. 将每个电子能量的SCF收敛设为2.7211×10-5eV, 几何优化收敛准则为: 能量为2.7211×10-5eV, 力为1.08844 eV/nm, 位移为0.001 nm. 最后, 计算出吸附能(ads)为ads=ad/sub-ad-sub(其中,ad/sub,ad和sub分别代表了优化吸附质/基质系统、 吸附质和清洁基质的总能量).

1.4 Co3O4/UiO-66@α-Al2O3陶瓷膜分离性能的测试

1.4.1 分离性能测试 陶瓷膜性能测试装置如Scheme 1所示, 气瓶中的混合气经过减压装置进入膜组件, 无法通过膜的气体经冷凝装置收集检测, 能够通过膜的气体流量由皂膜流量计测得.

Scheme 1Schematic diagram of the gas separation device structure

1.4.2 气体通量计算 气体通量通过下式计算:

=/()(1)

式中:(mol·m‒2·s‒1·Pa‒1)为气体通量;(mol)为反应时间内过膜气体的摩尔数;(MPa)为给料侧压力;(m2)为陶瓷膜面积;(s)为反应时间.

1.4.3 吡啶选择性计算 以吡啶和苯气体在给料侧或透过侧的摩尔浓度比的差异来评价陶瓷膜的吡啶选择性, 具体计算方法如下:

Feed side or permeate side=Pyridine/Benzene(2)

式中:Feed side or permeate side为给料侧或透过侧的气体摩尔浓度比;Pyridine和Benzene(mol/m3)为给料侧或透过侧VOCs气体的摩尔浓度.

1.5 Co3O4/UiO-66@α-Al2O3陶瓷膜催化性能的测试

1.5.1 催化性能测试 催化功能膜性能测试装置如Scheme 2所示, 气瓶中的模拟废气经过减压装置进入管路, 在管路中与臭氧完成混合后进入膜组件, 给料侧与透过侧废气浓度于各端的采样口处测得.

Scheme 2Schematic diagram of gas catalytic device structure

1.5.2 污染物去除率计算 采用下式计算污染物的去除率(Removal rate, %):

Removal rate=[(in-out)/in]×100%(3)

式中:in和out(mol/m3)分别是对应废气的进出气浓度.

1.6 自由基的捕获

1.6.1 超氧自由基的检测 取适量的催化剂样品和10 mL甲苯溶液, 并置于20 mL的棕色样品瓶中. 将实验所需浓度的臭氧气体从底部均匀通入样品瓶中, 反应5 min. 充分反应后, 快速向样品瓶中添加一定量的5,5-二甲基-1-吡咯啉--氧化物(DMPO)溶液, 使其在样品瓶中的浓度约为1 mmol/L. 用毛细管吸取反应后的混合溶液进行电子顺磁共振(EPR)信号的捕获.

1.6.2羟基自由基的检测 在检测羟基自由基时, 将上述方法中的甲苯溶液替换为去离子水, 其它步骤均与上述方法一致.

2 结果与讨论

2.1 UiO-66晶种的形貌及热稳定性表征

所合成UiO-66晶种的SEM照片及热重分析如图1所示. 从图1(A)中可以看出. 晶种粉末颗粒呈规则的八面体形貌, 颗粒之间分散较好, 无明显的团聚现象, 晶种颗粒直径约为100 nm, 这些特征与文献[10]中对UiO-66晶体形貌的描述一致. 说明所制备的晶种颗粒晶型较好、 尺寸均匀, 适合作为制备UiO-66的晶种使用. 为了更好选定催化层负载过程中温度的变化范围, 对制备出的UiO-66晶种颗粒进行热重分析和导数热重分析. 图1(B)为利用质量、 质量损失与温度的关系得出的热重(TG)与微商热重(DTG)曲线. 在温度自30 ℃上升至450 ℃的过程中, UiO-66晶种颗粒质量损失较小, 平均质量损失速率小于40 μg/min. 在温度自450 ℃升高至650 ℃的过程中, UiO-66晶种颗粒质量迅速降低. 在此区间, 质量损失速率逐渐增大, 其峰值达到了689.18 μg/min. 因此, 所制备的分离层能够适应450 ℃以下的负载过程, 较适用以Co3O4作为活性组分[27].

Fig.1 SEM image(A), TG and DTG analysis curves(B) of the UiO⁃66 seed particles

2.2 Co3O4/UiO-66@α-Al2O3陶瓷膜的表征

首先, 将晶种颗粒与UiO-66分离层颗粒的孔径结构进行了对比, 图2中给出了吸附等温线和孔径分布图. 在图2(A)中, 两种粉末都表现出了Ⅰ型吸附-脱附等温曲线的典型特征, 这说明两种粉末都是典型的微孔结构. 结合图2(B)及表1中的数据可以看出, 两种粉末孔径的分布也大致相似, 主要分布在0.57~0.68 nm之间, 集中在0.6 nm附近.

Table 1 Structure parameters of UiO-66 seed powder and UiO-66 separation layer powder

Fig.2 N2 adsorption⁃desorption curves(A), pore size distributions(B) of UiO⁃66 seed powder and UiO⁃66 separation layer powder

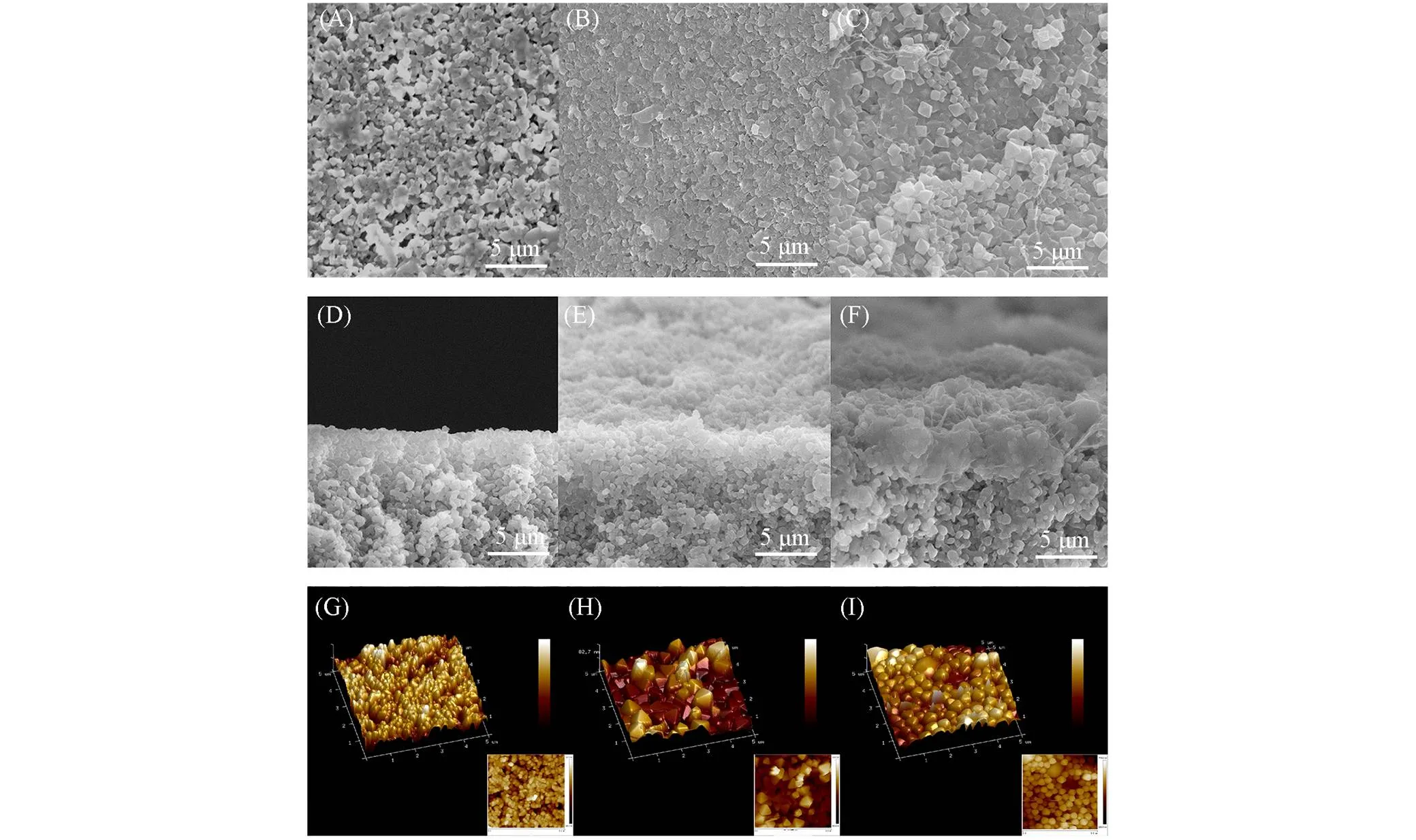

通过SEM和AFM观察了各阶段的膜材料的表面形貌, 图3(A)~(F)分别为-Al2O3支撑层、 UiO-66@-Al2O3分离膜、 Co3O4/UiO-66@-Al2O3陶瓷膜表面及截面的SEM照片. 从图3(A)和(D)中可以看出,-Al2O3支撑层表面平整光滑,-Al2O3颗粒尺寸相近, 孔径分布较为均匀. 引入UiO-66分离层后可以发现, 制备出的UiO-66晶粒排布整齐且形貌与晶种一致[图3(B)]. 在图3(E)的截面SEM照片中可以看出, 膜层与支撑层之间的界限不是很明显, 说明UiO-66晶粒已经充分填充至-Al2O3支撑层表面孔隙中, 这体现了膜层与-Al2O3支撑层较好的结合力. 所形成的分离膜层致密连续, 具有良好的互生性, 没有明显的断裂等缺陷, 说明利用晶种法在-Al2O3支撑层表面成功地沉积了UiO-66分离层. 图3(C)为进一步负载了Co3O4活性组分的膜材料表面的SEM照片. 可以看到, 负载过后致密的UiO-66分离层表面生长出尺寸均匀的立方形纳米颗粒. 纳米颗粒表面平整光滑, 与文献[27]中报道的单晶Co3O4纳米颗粒的形貌一致. 由膜截面的SEM照片可以明显看到, 负载后支撑层与功能膜层之间的界限变得更为明显[图3(F)], 这说明在不破坏UiO-66分离层致密结构的前提下, 成功地将Co3O4纳米催化颗粒引入到材料表面. 利用AFM进一步考察了几种膜材料在5 μm尺度下的表面形貌, 图中亮与暗的部分分别代表了材料表面的凸起与凹陷. 如图3(G)~(I)所示,-Al2O3支撑层具有相对致密、 光滑的膜表面, 其孔径分布较均匀. 引入分离层后, 膜表面粗糙程度明显变大, 支撑层表面均匀地覆盖着四面体晶粒, 进一步证实了UiO-66晶粒层已经被成功负载在支撑层表面, 晶粒的堆积引起了粗糙度的增大. 在引入催化层后, 膜表面粗糙度明显下降, 说明Co3O4颗粒均匀覆盖在分离层上, 并改变了膜表面的粗糙度.膜表面粗糙度结果列入表2.

Table 2 Surface roughness of support layer, separation layer and Co3O4/UiO-66@α-Al2O3 ceramic membrane

Fig.3 SEM(A—F) and AFM(G—I) images of membrane material

(A) Support layer surface; (B) separation layer surface; (C) ceramic membrane surface; (D) support layer section; (E) separation layer section; (F) ceramic membrane section; (G) support layer; (H) separation layer; (I) ceramic membrane.

通过X射线能谱(EDS)可以进一步了解膜材料表面的元素分布. 从图4(A)中可以看出, 在Co3O4/UiO-66@-Al2O3陶瓷膜表面Zr与Co元素均匀分布, 并少量渗透支撑层其内部. 膜内部Al, O元素的密度极高, 接近表层后略有降低, 而在膜表面并没有扫描到上述两种元素[图4(B)~(E)]. 上述现象说明所制备的分离层表面连续平整, 无破损断裂的情况出现, 这与上文中所得结论一致.

Fig.4 SEM image(A) and EDS mapping images of Al(B), O(C), Zr(D), (Co)(E) of Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane

利用XRD考察了支撑层、 分离层以及催化层表面的物相组成, 结果如图5(A)所示.-Al2O3支撑层表面的XRD谱图显示, 支撑层具有较好的纯刚玉相(PDF#10-0173)[9]. 由UiO-66分离层表面的谱图可以看出, 在5°~10°范围内的两个特征峰与UiO-66标准XRD特征基本相符, 说明制备出的UiO-66颗粒晶相较好, 无多余杂质[24]. 在功能性陶瓷膜的XRD谱图中, 除了支撑层与UiO-66的特征峰外, 位于2=31.3°, 36.9°, 44.8°, 59.4°和65.2°处的峰, 分别对应于Co3O4晶相中的(220), (311), (400), (511)和(440)晶面. 这说明, 纯度较高的Co3O4颗粒被成功负载到膜材料表面. 为了进一步分析所制备Co3O4催化颗粒的晶体结构, 利用高分辨透射电子显微镜分析了膜材料表面一个单分散的粉末颗粒. 在图5(B)中可以清晰的观察到晶格条纹, 其间距为0.285 nm, 这与Co3O4晶体结构中的(220)晶面相对应, 这表明制备得到的Co3O4催化颗粒具有较好的结晶性. 该区域的电子衍射图(SAED)如图5(B)插图所示, 可见斑点排列整齐且明锐, 说明所制备的Co3O4催化颗粒为单晶结构.

Fig.5 XRD patterns(A) of support layer(a), seed(b) and Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane(c), TEM image(B) and SAED pattern(inset) of Co3O4 particles

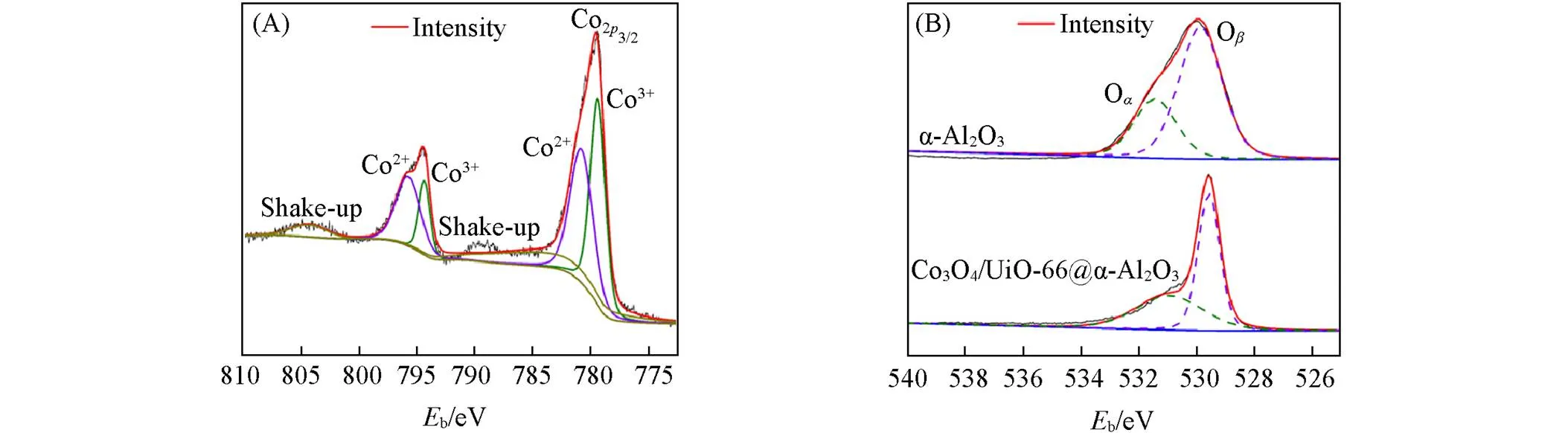

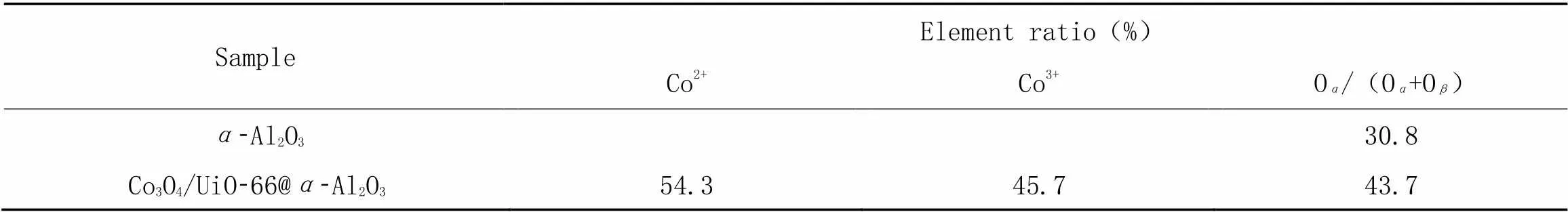

通过XPS进一步考察了-Al2O3支撑层与Co3O4/UiO-66@-Al2O3陶瓷膜表面的元素组成. 图6(A)示出了Co3O4/UiO-66@-Al2O3陶瓷膜的Co2p谱图, 其中位于780.3和795.6 eV处的2个特征峰分别对应Co2p3/2和Co2p1/2. 二者分别可以被卷积为属于Co2+和Co3+两个特征峰. 图6(B)示出了-Al2O3支撑层与Co3O4/UiO-66@-Al2O3陶瓷膜的O1s谱图. 通过积分, O1s谱图可被分为530.0和531.5 eV两个特征峰, 它们分别归属于晶格氧(O)与表面氧(O). 结合表3中各价态所占比例的数据, 可以总结出, 在UiO-66的引入和Co氧化物的负载后, O所占比例由30.8%提升至43.7%. 这说明成功地在UiO-66分离层表面负载了Co3O4, 提高了陶瓷膜整体的催化性能.

Fig.6 Co2p XPS spectrum of Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane(A) and O1s(B) spectra of α⁃Al2O3 support layer and Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane

Table 3 XPS data of α-Al2O3 and Co3O4/UiO-66@α-Al2O3

2.3 Co3O4/UiO-66@α-Al2O3陶瓷膜的分离性能

2.3.1 给料侧压力对Co3O4/UiO-66@-Al2O3陶瓷膜分离性能的影响 为了测试所制备的几种膜材料对苯和吡啶通量的差异, 将-Al2O3支撑膜、 UiO-66@-Al2O3分离膜以及Co3O4/UiO-66@-Al2O3陶瓷膜,分别连入氮气/吡啶/苯3组分的混合气体(模拟喷涂行业废气)系统中, 吡啶、 苯相较于氮气的质量分数均为0.5%,值约为1. 首先在20 ℃的反应条件下, 考察了不同给料侧压力下Co3O4/UiO-66@-Al2O3陶瓷膜对氮气、 苯和吡啶的通量, 结果如图7所示. 总体上看, 气体的通量均会随给料侧压力的升高而变大. 这是因为给料侧压力的升高加大了气体过膜的驱动力, 从而造成了通量的提升. 但是, 由于膜材料孔径和3种气体动力学直径的不同, 给料侧压力的影响也存在一定差异. 从图7(A)中可以看出, 3种材料对氮气的通量均会随给料侧压力的升高而上升. 其中分离膜对氮气的通量与陶瓷膜接近, 而支撑膜通量远大于二者. 这是由于膜材料的孔径越大气体分子在孔道内所受到的扩散阻力越小. 上述现象说明了支撑膜孔径远大于分离膜和陶瓷膜, 并且分离膜与陶瓷膜二者孔径尺寸相近. 图7(B)与(C)分别为改变给料侧压力时3种膜材料对苯和吡啶的通量. 随着给料侧压力的提高, 分离层与陶瓷膜的吡啶和苯废气通量的增幅明显小于支撑膜, 并且它们二者表现出了近乎相同的变化规律. 图7(D)展示了3种膜材料对吡啶选择性的强弱, 随着分离层与催化层的引入, 膜材料对吡啶的选择性逐渐增大. 随着压力的升高, Co3O4/UiO-66@-Al2O3陶瓷膜材料值呈现降低的趋势, 当压力上升到0.12 kPa后, Co3O4/UiO-66@-Al2O3陶瓷膜材料值的变化趋于平稳, 此时透过侧的气体中吡啶与苯的摩尔浓度比由给料侧的1提高至17. 这是由于吡啶分子动力学直径小于苯分子, 其在膜的孔径内所受到的扩散阻力小于苯. 因此, 当给料侧压力达到一定强度后, 吡啶的通量受到驱动力的影响更小. 此时, 随着给料侧压力的升高, 吡啶通量的增幅要小于苯, 从而出现了对吡啶选择性变小的现象. 这说明膜材料孔径较为均匀且具有较好的机械稳定性.

Fig.7 Effect of feed side pressure on flux(A—C) and separation performance(D) of ceramic membrane

(A) N2; (B) benzene; (C) pyridine; (D)value.

2.3.2 反应温度对Co3O4/UiO-66@-Al2O3陶瓷膜分离性能的影响 温度的升高会使气体分子的运动加剧, 同时也会造成膜材料对气体的吸附能力降低, 从而一定程度上的影响该气体的通量. 将给料侧压力固定为0.12 kPa, 考察反应温度对支撑层、 分离层和Co3O4/UiO-66@-Al2O3陶瓷膜3组膜材料气体通量及吡啶选择性的影响.由图8(A)可以看到, 随着温度的升高, 各组膜材料对N2的通量均有所提高. 这是因为N2的分子动力学直径远小于3组膜材料的孔径, 因此3组膜材料对其截留作用较弱. 温度的升高造成了分子运动的加剧, 从而导致N2通量的提高. 图8(B)与(C)中给出了苯与吡啶的通量变化, 当温度上升至40 ℃以后时, 随着温度的上升, ,3组膜材料对苯的通量略有提高, 而吡啶的通量基本维持不变. 这是因为UiO-66对苯的吸附能力要高于吡啶[28], 当温度升高时, 分离层对苯的吸附能力下降, 使得膜材料对苯的截留能力降低, 因此温度的改变对苯通量的影响更大. 由图8(D)也可以看出, 在分离膜与陶瓷膜对吡啶的分离过程中, 温度对吡啶选择性的影响要高于给料侧压力改变的影响. 吡啶选择性会随着温度的升高而略有降低, 这同样是由于温度对苯通量的影响所造成的.

Fig.8 Effect of reaction temperature on flux(A—C) and separation performance(D) of ceramic membrane

(A) N2; (B) benzene; (C) pyridine; (D)value.

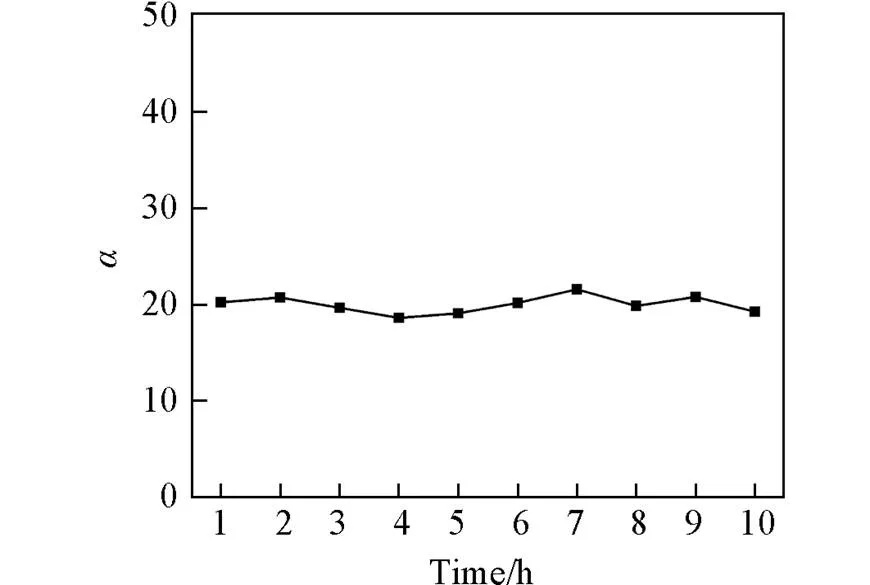

2.3.3 Co3O4/UiO-66@-Al2O3陶瓷膜分离性能的稳定性 在给料侧压力为0.12 kPa, 反应温度为20 ℃的条件下, 每隔1 h测量透过侧苯及吡啶浓度, 用于考察Co3O4/UiO-66@-Al2O3陶瓷膜分离性能的稳定性, 结果如图9所示. 可以看到, 在10 h的反应过程中, Co3O4/UiO-66@-Al2O3陶瓷膜对吡啶的选择性没有出现较大的波动, 说明该陶瓷膜的分离性能较为稳定, 能够作为一种性能优良的苯/吡啶分离膜长期使用.

Fig.9 Stability of separation performance of Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane

Fig.10 Removal rate of benzene and pyridine on the feed side of UiO⁃66@α⁃Al2O3 separation layer and Co3O4/UiO⁃66@α⁃Al2O3 ceramic membrane

2.4 Co3O4/UiO-66@α-Al2O3陶瓷膜的催化性能

由对Co3O4/UiO-66@-Al2O3陶瓷膜分离性能的考察可知, 该陶瓷膜对吡啶具有较好的分离性能. 在20 ℃, 0.12 kPa的反应条件下, 透过侧吡啶与苯的摩尔浓度比可提高至17, 绝大多数的苯分子被筛分截留在给料侧. 为了考察Co3O4/UiO-66@-Al2O3陶瓷膜对给料侧残留苯的降解性能及稳定性, 利用本课题组[23]经过优化的催化臭氧氧化工艺反应条件, 对陶瓷膜的催化性能进行了考察. 调节反应装置, 将一定量的臭氧与模拟喷涂行业废气混合, 使混合气中臭氧浓度维持在4 g/m3. 在给料侧压力为0.12 kPa的条件下, 将混合气分别通入由UiO-66@-Al2O3分离层和Co3O4/UiO-66@-Al2O3陶瓷膜组成的膜组件中, 每间隔1 h分别检测给料侧的苯浓度以及透过侧的吡啶浓度, 计算出苯与吡啶的去除率, 来考察两者的催化性能. 经过计算, Co3O4/UiO-66@-Al2O3陶瓷膜对给料侧苯及透过侧吡啶的去除率最高分别可达到89%与27%, 对苯成分的去除效率远大于UiO-66@-Al2O3分离层的27%, 同时吡啶成分得到了较好的保留. 由图10可见, 在整个考察过程中, 膜两侧主要物质的去除率均较为稳定. 上述结果表明, 引入臭氧后, Co3O4/UiO-66@-Al2O3陶瓷膜对体系中污染物的催化降解能力明显强于 UiO-66@-Al2O3分离层, 而对于苯的去除效果更为显著. 结合上文的研究可以做出推测, Co3O4的引入使臭氧更容易分解为具有催化活性的自由基, 从而提高了陶瓷膜的催化能力. 而两种VOCs去除率差别较大, 主要是由于组成分离膜的UiO-66材料对苯的吸附能力要强于吡啶, 这使得苯分子更容易与自由基接触, 进而被氧化降解. 透过侧的吡啶废气可以经吸收液吸收后进行后续的深度处理[5].

2.5 Co3O4/UiO-66@α-Al2O3陶瓷膜的分离与催化机理

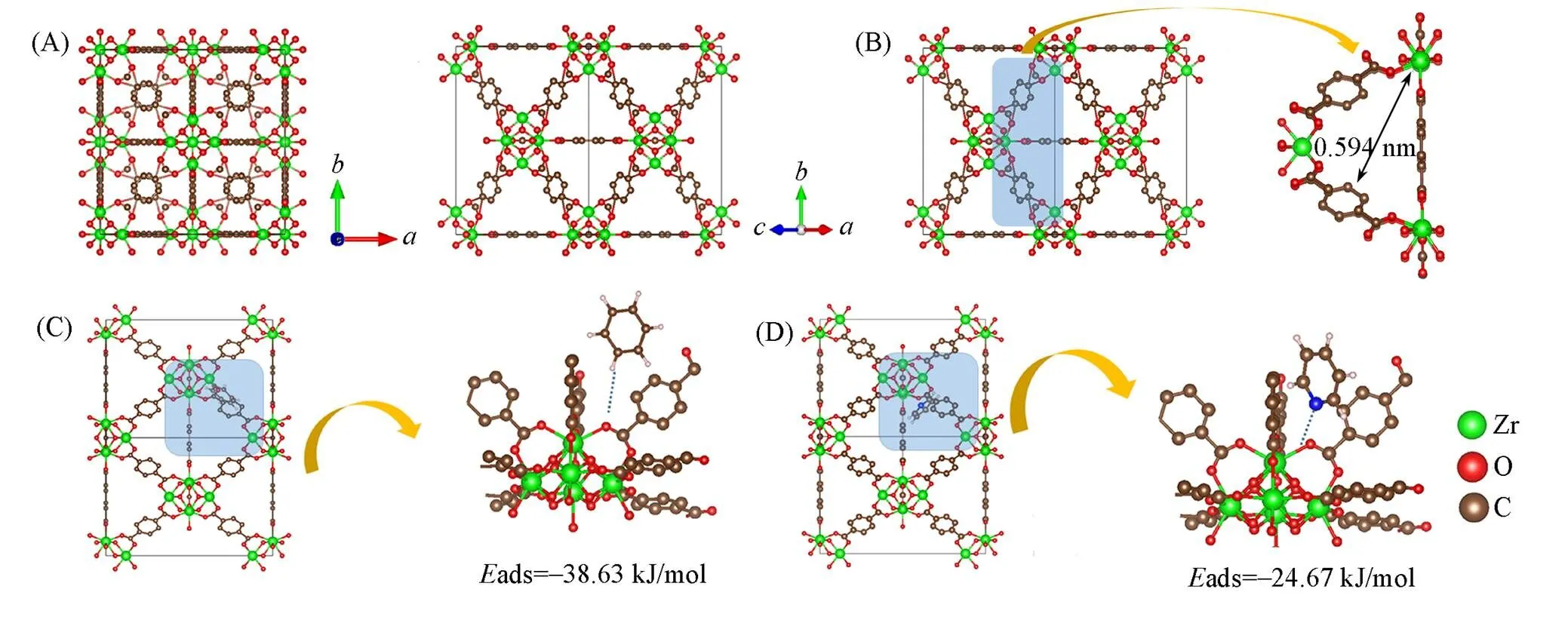

气体分离膜的分离机制主要包括分子筛分、 溶解扩散、 Kundesen扩散、 表面扩散和毛细管冷凝等. 由于所制备的膜孔径介于两种气体成分的分子动力学直径之间, 其分离机制主要遵循筛分原理. 直径小于膜孔径的成分(吡啶)能进入膜孔中, 进行扩散传输. 动力学直径大于膜孔的成分(苯)不能通过膜孔, 从而达到分离效果. 此外, 得益于UiO-66材料本身的性质, 在参与苯等气体的吸附分离过程时, 除分子筛分机理外, 还会通过形成共轭作用的方式对其进行吸附, 进而提高气体的分离效率[29].为了深入探究Co3O4/UiO-66@-Al2O3陶瓷膜对苯/吡啶两种气体的分离潜力, 结合XRD和DFT技术, 对所制备的UiO-66材料对苯和吡啶的吸附能力分别进行了评估. 图11(A)和(B)分别给出了 UiO-66材料及其孔径的结构图. 可以看出, UiO-66材料结构规整匀称, 孔径的尺寸约为0.594 nm. 图11(C)和(D)分别给出了UiO-66材料孔结构吸附苯和吡啶的最优吸附结构及对应的吸附能. 由结果可知, 苯在UiO-66材料表面的吸附能要明显大于吡啶, 说明UiO-66材料对苯的吸附能力更强. 显然, 该特性有助于在分离过程中提高对苯的选择性, 同时也有助于后续对苯成分的降解.

Fig.11 2D and 3D models of UiO⁃66 material(A), pore structure and corresponding pore size of UiO⁃66 (B), adsorption energy of UiO⁃66 pore structure for benzene adsorption(C), adsorption energy of pyridine on UiO⁃66 pore structure(D)

已经有很多研究对催化臭氧氧化工艺处理VOCs废气的机理进行过探讨, 目前较为统一的观点是催化剂表面的氧缺陷(Ovs)为整个过程提供了反应场所:

Ovs+O3→·O-(4)

·O-+O3→O2+·O2-(5)

·O2-→O2+Ovs(6)

Radicals+VOCs→Intermediates+CO2+CO(7)

Intermediates+CO+O3+Radicals→H2O+CO2(8)

首先, 臭氧吸附在催化剂表面的Ovs上, 随后经过电子转移形成·O-和O2[式(4)].所形成的·O-会与其它臭氧分子相结合进一步形成O2和超氧自由基(·O2-)[式(5)]. ·O2-在与污染物结合之后, 自身会发生分解并原位释放出Ovs和O2[式(6)], 被释放出的Ovs能够继续参与污染物的催化降解反应[30]. 吸附在催化剂表面的VOCs分子在被自由基攻击后会裂解为小分子中间产物, 随后进一步被矿化为CO2和H2O[式(7)和式(8)][31]. 此外, 可以注意到, 在VOCs降解的过程中会有H2O分子的产生, 这些H2O分子在催化臭氧氧化的过程中会在催化剂表面产生·OH, 提高VOCs的降解效率.

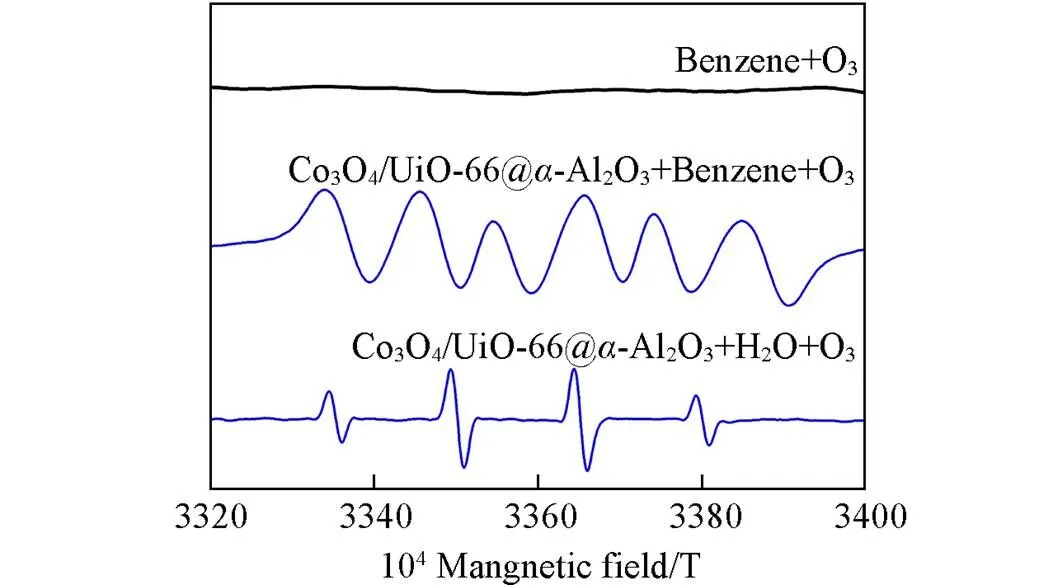

为了验证上述推断, 通过EPR技术分别在液态苯和水溶液的氛围中对Co3O4/UiO-66@-Al2O3陶瓷膜表面所产生的自由基类型进行了检测. 从图12中分别能够从液态苯和水溶液体系中观察到·O2-和 ·OH所特有的六重峰[32]和强度为1∶2∶2∶1的四重峰信号[33]. EPR的分析结果表明, Co3O4/UiO-66@-Al2O3陶瓷膜的引入有利于·O2-的产生, ·O2-在反应过程中是主要的氧化活性物质. 与此同时, VOCs矿化后所产生的H2O可以与臭氧生成·OH, 共同参与到VOCs的降解过程中.

Fig.12 Radical signals captured in benzene and aqueous solutions

3 结 论

以-Al2O3作为支撑层, UiO-66作为分离层, Co3O4作为催化层, 制备了Co3O4/UiO-66@-Al2O3陶瓷膜. 研究表明, 所生长的分离层表面致密光滑, 催化层为均匀分布的单晶颗粒. 通过DFT技术分析表明, 除孔径筛分作用外, 该复合膜对苯的截留和催化能力, 还得益于UiO-66材料对苯具有更高的吸附性能. 在分离性能的测试中, 新型复合陶瓷膜机械强度大、 对苯成分的截留效率较高. 与催化臭氧氧化工艺结合后, 给料侧的苯成分得到了大幅度降解, 透过侧的吡啶能够被更安全地富集浓缩. 与现有的VOCs催化分离技术相比, 该复合膜能够对VOCs废气中的两种主要成分进行有效分离, 并能够在常温下对给料侧污染物进行高效降解, 减少了运行成本与风险, 在有望在废气分离处理方面得到应用.

[1] Yang C. T., Miao G., Pi Y. H., Xia Q. B., Wu J. L., Li Z., Xiao J.,., 2019,, 1128—1153

[2] He C., Cheng J., Zhang X., Douthwaite M., Pattisson S., Hao Z. P.,., 2019,(7), 4471—4568

[3] Dumanoglu Y., Kara M., Altiok H., Odabasi M., Elbir T., Bayram A.,., 2014,, 168—178

[4] Zeng W. Y.,, Zhejiang University, Hangzhou, 2014(曾婉昀. 重污染行业有机废气来源及净化技术, 杭州: 浙江大学, 2014)

[5] Jiang H. B., Xu X. C., Zhang R., Chen J., Wang Y. X., Zhang Y., Yang F. L.,., 2020,(15), 125997

[6] Wang X. L., Li Y. L., Yu H. T., Yang F. L., Tang C. Y., Quan X., Dong Y. C.,.,2020,, 118281

[7] Zhang J. L., Yu H. T., Quan X., Chen S., Zhang Y. B.,, 2016,, 19—26

[8] Liu H., Li C. Y., Ren X. Y., Liu K. Q., Yang J.,., 2017,, 16589

[9] Cuo Z. X., Den Y. Z., Li W. H., Peng S. P., Zhao F., Liu H. D., Chen Y. F.,, 2018,, 594—601

[10] Liu X. L., Demir N. K., Wu Z. T., Li K.,., 2015,(22), 6999—7002

[11] Zhou H. C., Long J. R., Yaghi O. M.,., 2012,(2), 673—674

[12] Furukawa H., Cordova K. E., O'Keeffe M., Yaghi O. M.,, 2013,(6149), 974

[13] Ferey G.,., 2008,(1), 191—214

[14] Kitagawa S., Kitaura R., Noro S.,, 2004,(18), 2334—2375

[15] Li J., Sculley J., Zhou H.,., 2012,(2), 869-932

[16] Liu J., Chen L., Cui H., Zhang J., Zhang L., Su C. Y.,, 2014,(16), 6011—6061

[17] Kreno L. E., Leong K., Farha O. K., Allendorf M., Van Duyne R. P., Hupp J. T.,., 2012,(2), 1105—1125

[18] Al⁃Maythalony B. A., Shekhah O., Swaidan R., Belmabkhout Y., Pinnau I., Eddaoudi M.,., 2015,(5), 1754—1757

[19] Liu Y., Pan J. H., Wang N., Steinbach F., Liu X. L., Caro J.,, 2015,(10), 3028—3032

[20] Zhou H., Tao F., Liu Q., Zong C., Yang W., Cao X., Jin W., Xu N.,, 2017,(21), 5755—5759

[21] Liu T. F., Feng D. W., Chen Y. P., Zou L. F., Bosch M., Yuan S., Wei Z. W., Fordham S., Wang K. C., Zhou H. C.,., 2015,(1), 413—419

[22] Cavka J. H., Jakobsen S., Olsbye U., Guillou N., Lamberti C., Bordiga S., Lillerud K. P.,., 2008,(42), 13850—13851

[23] Jinag H. B., Xu X. C., Zhang R., Zhang Y., Chen J., Yang F. L.,., 2020,(9), 5116—5128

[24] Liu B., Xu X. C., Liu L. F., Dai W. C., Jiang H. B., Yang F. L.,., 2019,(4), 1525—1534

[25] Ye Q., Huo F. F., Wang H. P., Wang J., Wang D.,2013,(5), 1187—1194 (叶青, 霍飞飞, 王海平, 王娟, 王道. 高等学校化学学报. 2013,(5), 1187—1194)

[26] Kresse G., Furthmüller J.,, 1996,(16), 11169—11186

[27] Mo S. P.,Catalytic Oxidation of CO over Monolithic CoO, South China University of Technology, Guangzhou, 2021(莫胜鹏. 整体式Co3O4基纳米阵列CO催化氧化性能与反应机理研究, 广州: 华南理工大学, 2021)

[28] Jiang H. B.,,Dalian: Dalian University of Technology, 2021(姜宏斌. 催化臭氧氧化工艺处理芳香族VOCs废气的研究, 大连, 大连理工大学, 2021)

[29] Ramsahye N. A., Trens P., Shepherd C.,., 2014,, 222—231

[30] Dai Q. Z., Wang J. Y., Yu J., Chen J., Chen J. M.,, 2014,, 686—693

[31] Huang H., Ye X., Huang W. J., Chen J. D., Xu Y., Wu M. Y., Shao Q. M., Peng Z. R., Ou G. C., Shi J. X., Feng X., Feng Q. Y., Huang H. L., Hu P., Leung D. Y. C.,, 2015,, 24—31

[32] Ma J. H., Ma W. H., Song W. J., Chen C. C., Tang Y. L., Zhao J. C., Huang Y. P., Xu Y. M., Zang L.,, 2006,(2), 618—624

[33] Fontmorin J. M., Castillo R. C. B., Tang W. Z., Sillanpaa M.,, 2016,, 24—32

Research on Co3O4/UiO-66@-Al2O3Ceramic Membrane Separation and Catalytic Spraying Industry VOCs Waste Gas

JIANGHongbin1,2*, DAIWenchen1,2, ZHANGRao2,3, XUXiaochen2, CHENJie2, YANGGuang1, YANGFenglin2

(,,,110159,;,,,,116024,;,(),110032,)

Co3O4/UiO-66@-Al2O3ceramic membranes were constructed with-Al2O3as the support layer, UiO-66 as the separation layer, and Co3O4as the catalytic layer. The ceramic membrane exhibits outstanding separation performance of benzene/pyridine. The molar concentration ratio of pyridine to benzene in the gas on the permeate side can be increased from 1 to 17 on the feed side. After O3was introduced into the system, the concentration of benzene on the feed side was significantly reduced, and its removal rate can reach 89%. The removal rate of pyridine on the permeate side was only 27%, which was retained to a large extent, and the remaining pyridine could be collected for separate advanced treatment. The Co3O4/UiO-66@-Al2O3ceramic membrane can effectively solve the emission problem of nitrogen oxides in the waste gas treatment process of the spraying industry, and is expected to be an ideal choice for the waste gas pretreatment process of the spraying industry.

Membrane separation; Catalytic ozonation; Waste gas from spraying industry; Metal organic frameworks(MOFs); Adsorption energy

O643

A

10.7503/cjcu20220025

2022-01-10

2022-02-28.

姜宏斌, 男, 博士, 讲师, 主要从事催化臭氧氧化工艺研究. E-mail: jianghb@sylu.edu.cn

工业生态与环境工程教育部重点实验室开放基金(批准号: KLIEEE-21-05)和辽宁省科技重大专项项目(批准号: 2019020171-JH1/103-04)资助.

Supported by the Open Foundation of Key Laboratory of Industrial Ecology and Environmental Engineering, Ministry of Education, China (No. KLIEEE-21-05) and the Liaoning Provincial Science and Technology Major Project, China(No. 2019020171-JH1/103-04).

(Ed.: V, K, S)