短纤维增强C/C-SiC复合材料的微观结构与力学性能

2022-07-18刘聪聪王雅雷叶志勇刘在栋刘宇峰

刘聪聪,王雅雷*,熊 翔,叶志勇,刘在栋,刘宇峰,2

(1 中南大学 粉末冶金国家重点实验室,长沙 410083;2 航天材料及工艺研究所 先进功能复合材料技术重点实验室,北京 100076)

碳纤维增强碳化硅(C/C-SiC)复合材料具有低密度、高比强、高比模、耐高温、抗氧化、良好的热稳定性和摩擦磨损性能等优点[1-3],已广泛应用于航空航天热防护系统和高能制动领域[4-6]。然而,新型飞行器、地面交通工具的快速发展及其复杂多变的服役环境对C/C-SiC复合材料的承载、防热和摩擦性能均提出了更为严苛的要求[7-10]。在汽车制动应用领域,C/C-SiC刹车材料密度约为钢制材料的1/3,可明显减轻非簧载质量、提高节油水平,且具有无热衰退、寿命长、维护成本低、湿态摩擦因数高和无粉尘污染等优点,是极具应用潜力的轻量化制动材料[11-12]。目前,德国SGL开发的C/C-SiC复合材料已成功应用于竞技赛车和跑车,保时捷、奔驰、奥迪、宾利、布加迪和兰博基尼等均采用碳/陶刹车材料来提高车辆安全性及操控性[13-14]。随着C/C-SiC刹车材料在汽车制动领域应用的日趋成熟,开展C/C-SiC复合材料的低成本制备技术及其基础理论研究对打破国外技术垄断、开拓市场具有重要意义。

C/C-SiC复合材料主要有长碳纤维和短碳纤维增强碳化硅复合材料[15-17]。其中,长碳纤维增强碳化硅复合材料采用编织结构碳纤维增强体,承载性能较高,但需采用气相或液相法引入炭基体,制备周期较长,预制体成型及后续加工材料损耗较大,综合成本较高。短碳纤维增强碳化硅复合材料是利用短碳纤维和树脂模压一次成型得到碳纤维复合预制体,原材料利用率高,但承载性能偏低。C/C-SiC复合材料的制备方法主要有化学气相渗透法(CVI)、聚合物浸渍-裂解法(PIP)和反应熔渗法(RMI)[18-21]等。其中,RMI法具有制备周期短、工艺简单、近净成形、低成本和材料开孔率低等特点,在C/C-SiC复合材料低成本制备和工程应用开发方面具有较强的优势[22-23]。杜鹏程等[19]采用RMI法制备了针刺结构C/C-SiC复合材料,该材料具有优异的力学性能与热扩散性能,非常适宜用作热结构或摩擦制动材料。Yang等[24]对预浸渍高碳收率酚醛树脂的平纹布进行热压成型,结合炭化及反应熔渗得到了C/C-SiC复合材料,其弯曲强度可达(186±23) MPa,但内部陶瓷相含量偏低,材料开孔率较高。韩国的Goo[25]通过热压浸渍酚醛树脂的短碳纤维与酚醛树脂粉末得到短纤维增强树脂复合材料,并采用反应熔渗法制备了短纤维增强C/C-SiC摩擦材料,其弯曲强度为33.7~87.9 MPa,摩擦因数为0.2~0.6,表现出良好的力学性能与摩擦性能。此外,李专[26]采用温压-原位反应法制备了短纤维增强C/C-SiC复合材料,该材料密度可达2.0 g/cm3,弯曲强度和压缩强度分别为120 MPa和84 MPa,且表现出良好的摩擦性能,但复合材料开孔率较高,需通过后续树脂浸渍、炭化实现致密化,制备周期长、生产成本高。短纤维增强C/C-SiC复合材料力学性能相对偏低,但足以满足制动领域需求,且具有近净成形和低成本等优势[27]。此外,碳纤维和SiC基体在摩擦面内的各向同性分布对提高材料摩擦稳定性方面也具有明显的优势。在短纤维增强C/C-SiC复合材料成型过程中,C/C复合材料的孔隙结构是影响C/C-SiC复合材料微观结构的关键因素,是复合材料性能调控的重要载体[28-31]。到目前为止,基于理论分析和计算对多孔C/C复合材料孔隙进行有效设计和调控的研究较少,相关短纤维增强C/C-SiC复合材料微观结构的演变行为及其对材料性能的影响机制也缺乏系统的认识,本工作的开展可为短纤维增强C/C-SiC复合材料的结构设计与调控、快速成型和综合性能优化提供重要的方法支撑和理论基础。

本工作以短碳纤维、酚醛树脂和芳纶纤维(aramid fiber,AF)为原材料,通过对原材料的热物理性能分析和配比设计,采用热压-熔渗两步法制备了短纤维增强C/C-SiC复合材料,研究了C/C复合材料内部孔隙结构特征及其对C/C-SiC复合材料微观结构的影响,揭示了短纤维增强C/C-SiC复合材料结构演变行为,同时研究了短纤维增强C/C-SiC复合材料的力学性能,探讨了复合材料在外加载荷作用下的失效机制。

1 实验

1.1 原材料

采用聚丙烯腈碳纤维(T700-12K)作为增强体,酚醛树脂(200目,瀚森化工企业管理有限公司)和芳纶纤维(浆粕,日本帝人株式会社)为炭源材料,其中酚醛树脂和芳纶纤维分别作为黏结剂和造孔剂;采用Si粉(200目,≥99.99%,北京兴荣源科技有限公司)作为引入SiC基体的原材料;采用高纯氮气(≥99.99%,长沙高科气体有限公司)作为热压成型材料炭化保护气体,高纯氩气(≥99.99%,长沙高科气体有限公司)作为C/C复合材料高温处理和渗硅保护气体。

1.2 原材料配比设计

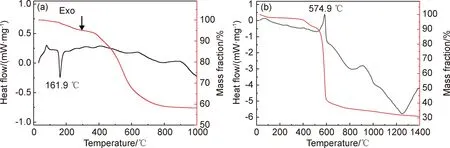

多孔C/C复合材料是反应熔渗法制备C/C-SiC复合材料的重要载体,其连通孔隙结构的设计与构建是获得优质C/C-SiC复合材料的基础。本工作针对C/C-SiC复合材料热压-熔渗法制备工艺特点,选取酚醛树脂和芳纶纤维作为炭基体引入原料,并结合其成炭特性对多孔C/C复合材料孔隙含量进行了设计。图1为酚醛树脂和芳纶纤维的TG-DSC曲线。可以看到,酚醛树脂DSC曲线161.9 ℃位置存在明显的放热峰,对应树脂内部的交联固化反应;另外,酚醛树脂在800~1000 ℃范围内无明显质量变化,说明其炭转化过程已经完成,残炭率为58.4%(质量分数,下同)[32-33]。根据酚醛树脂密度(1.25 g/cm3)和树脂炭(resin carbon,RC)实测密度(1.69 g/cm3),可计算得到酚醛树脂炭化体积收缩率为56.80%。由图1(b)可以看到,芳纶纤维在低于500 ℃惰性气氛下没有明显的内部反应,574.9 ℃时发生明显的吸热行为,且伴随质量的明显减小,说明发生了剧烈的热解成炭反应,芳纶纤维在1400 ℃下的残炭率为30.9%。根据芳纶纤维密度(1.45 g/cm3)和芳纶纤维炭实测密度(1.98 g/cm3),可计算得到芳纶纤维炭化体积收缩率为77.37%。

图1 酚醛树脂(a)和芳纶纤维(b)的TG-DSC曲线Fig.1 TG-DSC curves of phenolic resin (a) and aramid fiber (b)

采用热压法制备的碳纤维/芳纶纤维增强树脂复合材料内部会不可避免地存在少量孔隙。因此,热压成型材料组成成分的体积满足如下关系,如式(1)所示:

V=Vc+Va+Vr+V0

(1)

式中:V代表热压成型材料的总体积,cm3;Vc,Va和Vr分别代表碳纤维、芳纶纤维和酚醛树脂的体积,cm3;V0代表热压成型材料内部残余孔隙体积,cm3。

热压成型碳纤维/芳纶纤维增强树脂复合材料炭化过程中,酚醛树脂和芳纶纤维分解炭化并形成相应的孔隙,得到多孔C/C复合材料,其内部孔隙含量满足如下关系,如式(2)所示:

Vp=V0+Vap+Vrp

(2)

(3)

(4)

式中:Vp为多孔C/C复合材料内部孔隙总体积,cm3;Vap和Vrp分别为芳纶纤维和酚醛树脂炭化后形成的孔隙体积,cm3;ma和mr分别为芳纶纤维和酚醛树脂质量,g;ρa和ρr分别为芳纶纤维和酚醛树脂密度,为1.45 g/cm3和1.25 g/cm3。

多孔C/C复合材料的孔隙率(φ)可基于式(5)计算获得:

(5)

结合上述公式,本工作初步设计了两种原材料配比方案,在不考虑热压成型材料内部固有孔隙的条件下,预测了多孔C/C复合材料的理论密度和孔隙率,具体见表1。

表1 碳纤维增强树脂复合材料原料配比Table 1 Raw material ratios of carbon fiber reinforced resin composites

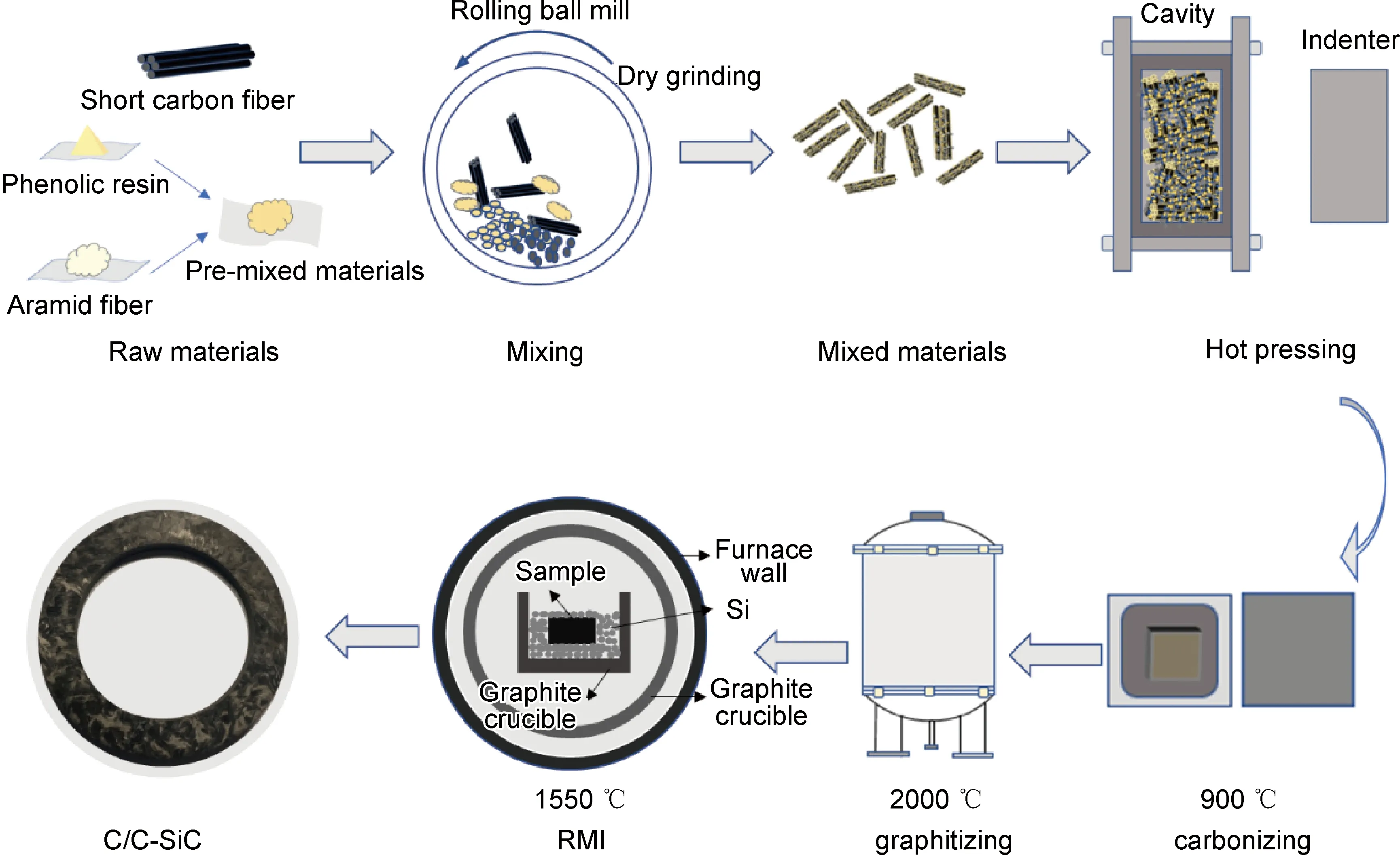

1.3 C/C-SiC复合材料的制备

本工作采用热压-熔渗两步法制备短纤维增强C/C-SiC复合材料,其制备工艺流程如图2所示。首先,按照设计比例分别称取酚醛树脂和芳纶纤维置于混料装置,持续搅拌得到预混合料,搅拌桨转速为200 r/min,搅拌时间为30 min;之后将预混合料置入球磨筒,加入设计质量的短碳纤维(13 mm),以滚动方式进行二次混料,同时加入少量钢球辅助提高短纤维在混合料中的均匀性,球磨筒滚动速度为80 r/min,混料时间为5 min。随后将混合料均匀铺放在C/C复合材料模具中,采用热压法得到纤维增强树脂复合材料。热压过程中采用阶梯式升温,温度范围为80~200 ℃,压力为40 MPa,压制过程中每15 min进行泄压排气。将纤维增强树脂复合材料进行炭化和高温热处理后得到多孔C/C复合材料。其中,炭化温度为900 ℃,时间为2 h,氮气保护气氛;热处理温度为2000 ℃,时间为2 h,氩气保护气氛。最后,将多孔C/C复合材料置于全碳质坩埚中用硅粉进行包埋并压实,置于高温烧结炉中在氩气保护气氛下进行熔渗处理,得到短纤维增强C/C-SiC复合材料。熔渗温度为1550 ℃,时间为4 h。同时,本工作直接采用球磨混合法获得了不含芳纶纤维的混合料(见表1),并在相同工艺参数下制备了纤维增强C/C复合材料。为方便区分,将采用芳纶纤维原料制备的多孔C/C复合材料和C/C-SiC复合材料命名为CRF-C/C复合材料和CRF-C/C-SiC复合材料;未采用芳纶纤维原料制备的多孔C/C复合材料和C/C-SiC复合材料命名为CR-C/C复合材料和CR-C/C-SiC复合材料。

图2 短纤维增强C/C-SiC复合材料制备工艺流程Fig.2 Preparation process of short fiber reinforced C/C-SiC composites

1.4 测试与表征

采用NETZSCH STA 449 F3型同步热分析仪对酚醛树脂及芳纶纤维进行TG-DSC分析,测定热分解温度和残炭率。测试范围为室温~1400 ℃,升温速率10 ℃/min,氮气环境气氛。采用Quantachrome UltraPYC 1200e型全自动真密度分析仪测定酚醛树脂和芳纶纤维转化炭的真密度。

采用Nova Nano SEM230型场发射扫描电子显微镜观察纤维增强树脂复合材料、多孔C/C复合材料以及腐蚀前后C/C-SiC复合材料的微观形貌和组织结构,观察C/C-SiC复合材料承载失效后的断口形貌。采用Bruker AXS Advance-D8型X射线衍射仪分析C/C-SiC复合材料的物相组成和晶体结构。

采用GE phoenix v|tome|xs225型微焦点X射线计算机断层扫描检测系统对多孔C/C复合材料的微观结构进行分析检测,并对多孔C/C复合材料内部孔隙分布状态进行可视化处理。采用AutoPore Ⅳ 9500型高性能全自动压汞仪分析多孔C/C复合材料内部孔径尺寸及分布状态,孔径尺寸可由式(6)计算得到[34]:

(6)

式中:dp为孔径尺寸;ρ为外压力;γ为表面张力;θ为接触角。

采用Archimedes法测量多孔C/C复合材料和C/C-SiC复合材料的体积密度和开孔率。将C/C-SiC复合材料切割成2 mm×2 mm×2 mm规格,取样20个,在体积比为4∶1的硝酸和氢氟酸混合溶液中浸泡腐蚀48 h,通过测量试样腐蚀前后的质量变化计算得到材料内部的残余Si含量;将腐蚀后试样置于马弗炉中进行低温氧化处理以去除材料内部碳元素,氧化温度为600 ℃,时间为30 h,通过测量试样氧化前后的质量变化计算得到试样内部的碳含量。复合材料试样酸腐蚀和氧化后进行粉化处理,XRD分析无Si和C残留。复合材料试样内部残余Si含量与C含量分别由式(7),(8)计算得到:

(7)

(8)

式中:FSi和FC为复合材料内部残余Si和C的质量分数,%;M1和M2分别为复合材料试样腐蚀前后的质量,g;M3为复合材料试样氧化后的质量,g。

(9)

式中:δf为C/C-SiC复合材料的弯曲强度,MPa;P为最大载荷,N;L为测试支点跨距,mm;b为试样宽度, mm;d为试样厚度,mm。

利用Instron 3369材料力学试验机测试C/C-SiC复合材料的面内压缩强度。复合材料试样尺寸为20 mm×10 mm×4 mm,加载速率为2.00 mm/min,垂直热压方向加载,测试5个试样强度并计算平均值。C/C-SiC复合材料压缩强度计算如式(10)所示:

(10)

式中:σc为C/C-SiC复合材料面内压缩强度,MPa。

利用Instron 3369材料力学试验机测试C/C-SiC复合材料的层间剪切强度。复合材料试样尺寸为30 mm×10 mm×4 mm,加载速率为2.00 mm/min,测试5个试样强度并计算平均值。C/C-SiC复合材料层间剪切强度计算如式(11)所示:

(11)

式中:τ为C/C-SiC复合材料的层间剪切强度,MPa。

2 结果与讨论

2.1 纤维增强树脂复合材料的微观结构

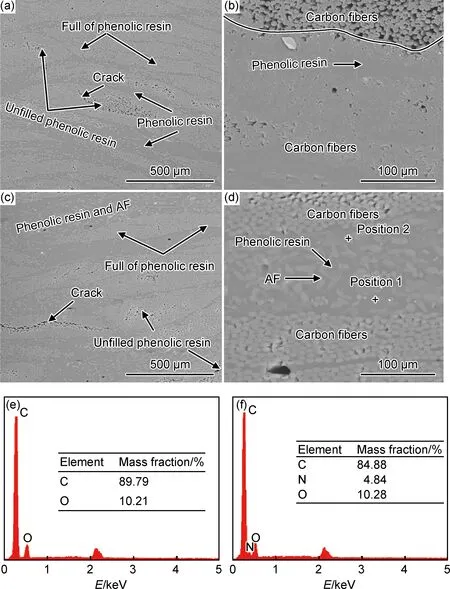

图3为热压成型纤维增强树脂复合材料的微观形貌。由图3(a),(c)可以看到,混合料经热压固化形成的纤维增强树脂复合材料结构致密,碳纤维和酚醛树脂沿垂直压制方向呈带状分布特征。碳纤维在复合材料中仍以束状形式存在,保持了良好的结构完整性。另外,碳纤维内部可以看到明显的树脂填充,说明热压过程中酚醛树脂在热/力耦合作用下具有良好的流动性,黏流态的树脂可沿束内孔隙浸入纤维束内部,且可起到良好的黏结作用。此外,部分纤维束中心部位的树脂含量较低,存在明显的孔隙,且伴随着裂纹缺陷形成。尽管黏流态酚醛树脂具有良好的流动性,但在纤维束空间位阻作用下仍会发生滞留现象,导致部分纤维束内部存在非充分填充状态,因少量酚醛树脂填充未能实现充分的黏结作用,热压压力卸载过程中的应力释放造成了纤维束内部裂纹的生成。图3(b),(d)为纤维增强树脂复合材料微观形貌的放大照片。可以看到,固化后酚醛树脂和碳纤维之间的界面结合处无明显可视裂纹存在,说明黏流态树脂在碳纤维表面具有良好的润湿性,固化后与碳纤维之间形成了紧密结合的界面。此外,由图3(d)可以看到,纤维束间带状分布的基体内部存在两种衬度的物相成分,白色相成分均匀分布于灰色相内部,且两相之间拥有良好的界面结合状态。由图3(c),(d)中EDS分析表明:纤维束间带状分布的灰色相主要由C和O元素组成,其中O元素含量约为10%;白色相则主要由C,N和O元素组成,其中N元素含量约为5%。酚醛树脂是一种由苯酚和甲醛反应生成的热固性网络聚合物,其分子式为C7H6O-[C7H6O]n-C6H4O;而芳纶纤维是一种脂环丙烯酸树脂纤维,其分子式为[C14H10N2O2]n。因此可断定:灰色相酚醛树脂内部均匀分布的白色相为芳纶纤维。另外,由图3(d)可知,芳纶纤维主要分布于纤维束间的树脂基体内,芳纶纤维在热压过程中并未随黏流态树脂进入纤维束内部。

图3 纤维增强树脂复合材料的微观形貌和EDS结果(a),(b)无芳纶纤维;(c),(d)含芳纶纤维;位置1(e),2(f)的EDS结果Fig.3 Microscopic morphologies of fiber reinforced resin composites(a),(b)without aramid fiber;(c),(d)with aramid fiber;EDS results of position 1(e),2(f)

基于原料配比设计和计算,两种纤维增强树脂复合材料的理论密度分别为1.58 g/cm3和1.60 g/cm3,而本工作采用排水法测试得到两种复合材料的体积密度分别为1.50 g/cm3和1.49 g/cm3。因此,可以得知两种复合材料内部的孔隙率分别为5.06%和6.88%。将上述结果代入式(5)可以得到两种多孔C/C复合材料的目标体积密度分别为1.31 g/cm3和1.28 g/cm3,孔隙率分别为26.2%和28.4%。总体而言,本工作采用热压法制备的纤维增强树脂复合材料致密度较高,纤维与基体间界面结合良好,具有良好的成型性。

2.2 多孔C/C复合材料的微观结构与孔隙特征

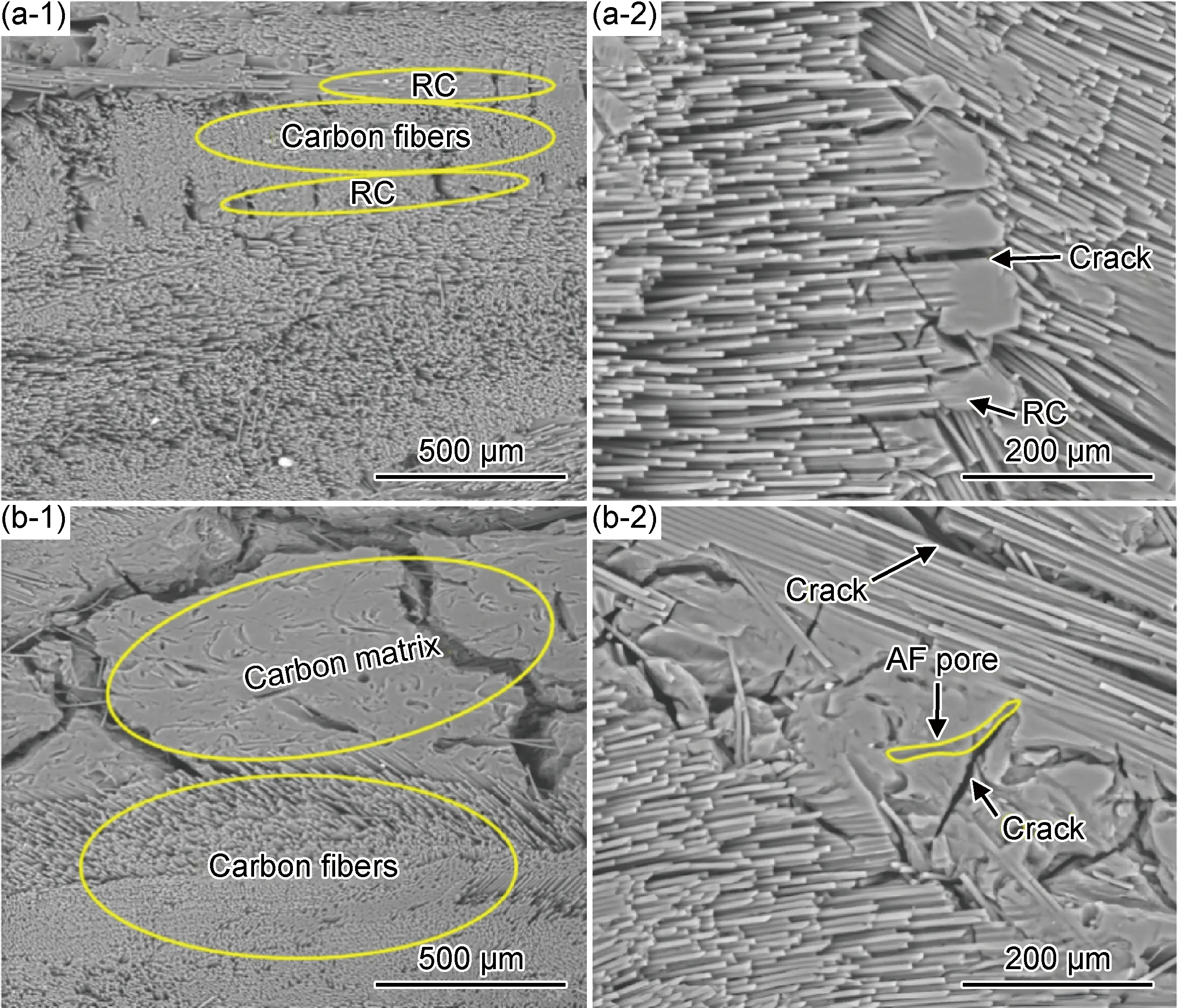

纤维增强树脂复合材料经炭化和高温热处理后形成了作为熔渗载体的多孔C/C复合材料。在未添加芳纶纤维条件下,CR-C/C复合材料体积密度为1.31 g/cm3,开孔率为25.0%;添加芳纶纤维制备的CRF-C/C复合材料体积密度则为1.29 g/cm3,开孔率为28.8%。对比预测数据可知,两种多孔C/C复合材料的体积密度、开孔率与预期较为吻合,充分证实了原料配比设计和材料成型控制的有效性。图4为多孔C/C复合材料的微观形貌。由图4(a-1)可以看到,酚醛树脂炭化收缩后,CR-C/C复合材料内部生成了多种结构形式的孔隙。在纤维束内部,酚醛树脂的炭化收缩造成了树脂与碳纤维界面的部分解离,形成了小尺度连通孔隙结构,纤维束呈现相对松散的结构特征;在纤维束间,酚醛树脂则表现出典型的块状成炭特征,不同树脂炭块体之间形成明显的大尺度结构孔隙。当原料中含芳纶纤维时,所制备的CRF-C/C复合材料内部的孔隙结构则表现出明显的差异,如图4(b-1)所示。其中,CRF-C/C复合材料纤维束内部孔隙结构特征与CR-C/C复合材料相似,而纤维束间树脂炭的成型尺度明显大于CR-C/C复合材料,相邻树脂炭间的孔隙尺度明显增大。由图1可知,酚醛树脂的裂解炭化温度明显低于芳纶纤维。非同步炭化条件下,芳纶纤维可在酚醛树脂炭化初期起到增强增韧的作用,使树脂炭以较大的块状形式存在,体积收缩造成的孔隙集中在初始解离界面处,且具有大尺度结构特征。另外,树脂炭内部可见均匀分布的近尺度条状特征孔隙,这是芳纶纤维的炭化收缩造成的。由CR-C/C复合材料截面放大照片可以看到(图4(a-2)),临近纤维束和纤维束内树脂炭基体内部的裂纹具有明显的方向性差异,沿纤维轴向分布的裂纹尺度明显大于垂直纤维轴向分布的裂纹。炭化过程中,酚醛树脂沿纤维轴向的收缩可受到纤维的阻碍,纤维拉应力作用使得树脂炭形成过程中产生的裂纹尺度相对较小。在垂直纤维方向,碳纤维的阻碍作用明显降低,纤维/树脂界面解离所需的能量相对较小,造成了尺度相对较大裂纹和孔隙的生成。对于添加芳纶纤维的CRF-C/C复合材料,树脂炭基体与纤维束之间的界面出现了明显的开裂(见图4(b-1)),且纤维束间树脂炭较大尺度的收缩使纤维束在应力作用下产生体积膨胀,造成内部孔隙含量及尺度增加。由图4(b-2)局部放大图可以看到,树脂炭内部裂纹在芳纶纤维位置附近发生了明显的偏转,说明芳纶纤维在树脂成炭初期起到了明显的阻碍裂纹扩展的作用,这也是纤维束间酚醛树脂成炭尺度较大的主要原因。

《继续医学教育》杂志是由天津市卫生和计划生育委员会主管,天津医学高等专科学校主办的综合类医学期刊,本刊的国际标准刊号为ISSN 1004-6763,国内统一刊号为CN 12-1206/G4。读者对象为各级卫生机构的管理、教学和临床实践的卫生工作者。本刊辟有继续教育实践、医学教育进展、卫生管理进展、医学人文研究、流行病学调查、医疗感染与控制、临床诊疗进展、护理经验探讨、医学检验前沿、医学影像观察、临床病理分析、药物研究进展、中医中药研究、社区卫生管理等栏目,所有栏目均接受作者投稿。栏目介绍如下:

图4 多孔C/C复合材料低倍(1)和高倍(2)微观形貌 (a)CR-C/C复合材料;(b)CRF-C/C复合材料Fig.4 Low magnification (1) and high magnification (2) microscopic morphologies of porous C/C composites(a)CR-C/C composites;(b)CRF-C/C composites

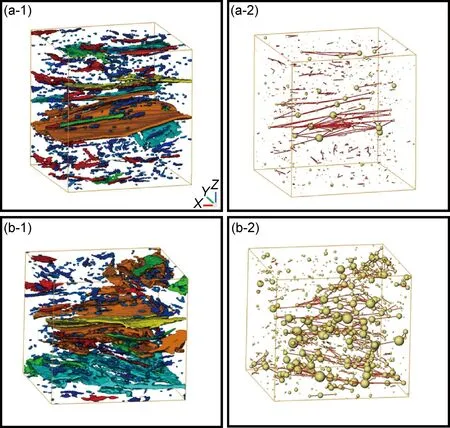

图5为两种多孔C/C复合材料内部孔隙的断层扫描三维重构图及相应的孔隙球棍模型。表2列举了两种多孔C/C复合材料的孔隙结构参数。对比图5(a-1),(b-1)可以看到,芳纶纤维的添加明显提高了可视孔隙的分布均匀性,CRF-C/C复合材料内部孔隙连通性得到明显改善。球棍模型及数据分析表明:未添加芳纶纤维的CR-C/C复合材料内部平均孔隙配位数为0.84,而添加芳纶纤维使CRF-C/C复合材料内部平均孔隙配位数增加到1.39,提升了近65%,证实了芳纶纤维添加对多孔C/C复合材料孔隙连通性的改善作用。由表2可知,两种多孔C/C复合材料面内方向(X-Y)孔隙的迂曲度明显低于层间方向(Z),这主要与碳纤维及树脂炭基体沿垂直热压方向的分布特性有关。研究表明:多孔C/C复合材料内部孔隙迂曲度越小,液态填充介质的真实运动距离越短[35],对后续Si熔体的渗入越有利。由表2还可以看到,CRF-C/C复合材料内部Z向孔隙的迂曲度为3.04,较CR-C/C复合材料同方向孔隙迂曲度降低了52.5%,添加芳纶纤维明显改善了多孔C/C复合材料Z向孔隙连通性,这对于提高C/C-SiC复合材料整体致密化度是有利的。另外,芳纶纤维表面活性基团较少,表面能较低[36],纤维增强树脂复合材料成型过程中与酚醛树脂间的黏合性能较差、界面结合强度较低,酚醛树脂成炭过程中生成的微细裂纹极易在两者界面处偏转(见图4(b-2)),有效增加了裂纹扩展路径,且可与芳纶纤维炭化残留孔隙形成连通结构。添加芳纶纤维对多孔C/C复合材料的孔隙结构起到了明显的调控作用,CRF-C/C复合材料内部孔隙结构表现出了良好的连通性。

表2 多孔C/C复合材料的孔隙结构参数Table 2 Pore structural parameters of porous C/C composites

图5 多孔C/C复合材料孔隙三维重构图(1)与球棍模型(2) (a)CR-C/C复合材料;(b)CRF-C/C复合材料Fig.5 Pore reconstruction diagrams (1) and ball-and-stick models (2) of porous C/C composites(a)CR-C/C composites;(b)CRF-C/C composites

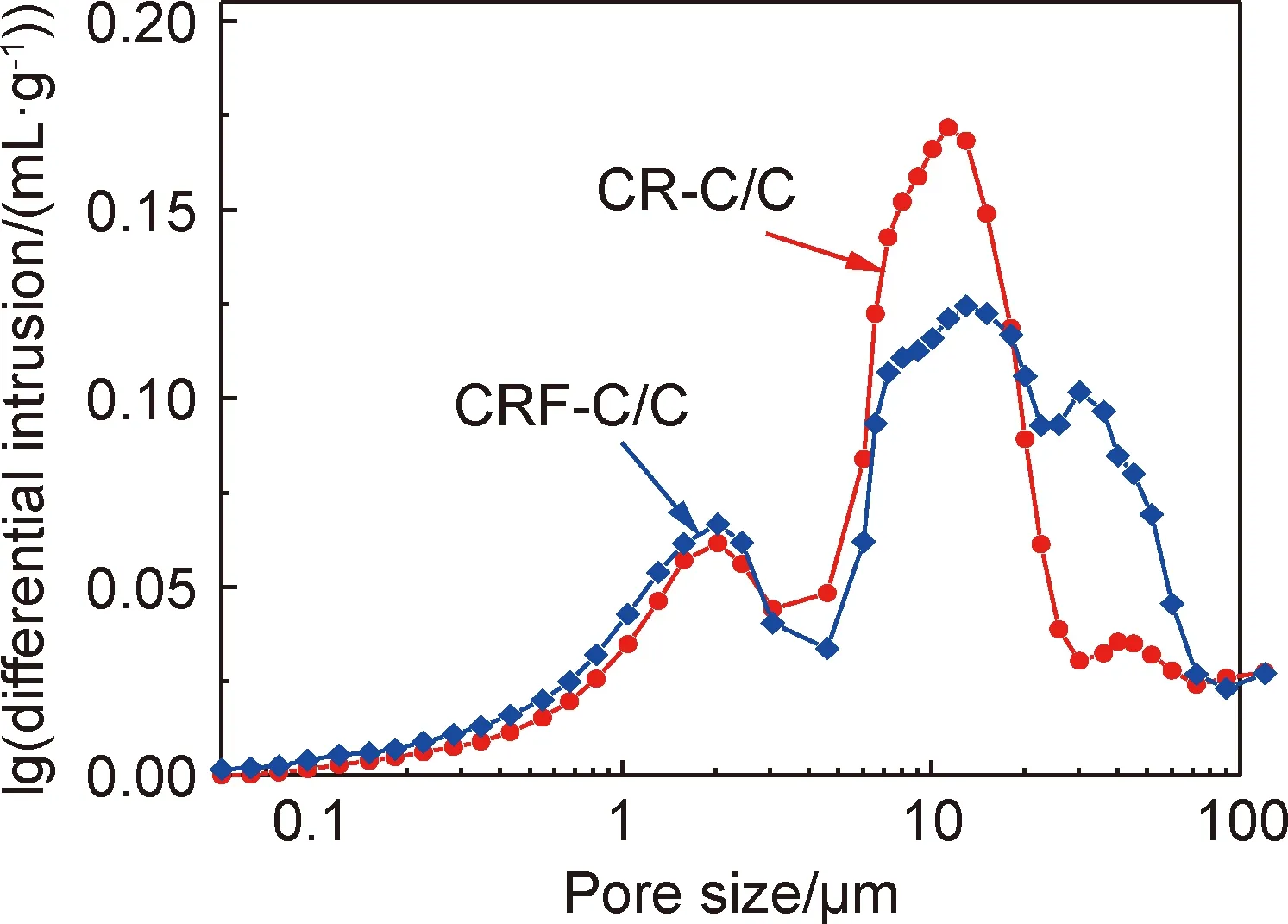

图6为多孔C/C复合材料的孔径分布微分曲线。可以看到,两种多孔C/C复合材料内部孔隙的孔径均呈双峰分布特征,分布在0.3~3 μm和5~80 μm两个尺度范围内,最可几孔径分别为11 μm和13 μm。0.3~3 μm尺度孔隙主要对应碳纤维束内部以及束间树脂炭内部小尺度孔隙和裂纹,5~80 μm尺度孔隙则主要对应大块树脂炭之间及其与纤维束之间的大尺度孔隙。另外,CRF-C/C复合材料内部小尺度孔隙含量略高于CR-C/C复合材料,这主要是CRF-C/C复合材料成型过程中纤维束体积膨胀以及芳纶纤维原位炭化生成小尺度孔隙造成的。此外,由5~80 μm尺度孔隙孔径分布曲线可以看到,CR-C/C复合材料内部大尺度孔隙孔径尺寸主要在10 μm左右,且孔隙尺度分布较窄;而CRF-C/C复合材料内部孔隙则表现出两种尺度孔径,在微分曲线35 μm附近处可见明显特征峰。结合图4分析可知,该尺度特征的孔隙结构主要反映了CRF-C/C复合材料纤维束间相邻树脂炭间大尺度孔隙的存在。

图6 多孔C/C复合材料的孔径分布微分曲线Fig.6 Differential curves of pore size distributions for porous C/C composites

2.3 短纤维增强C/C-SiC复合材料的微观结构

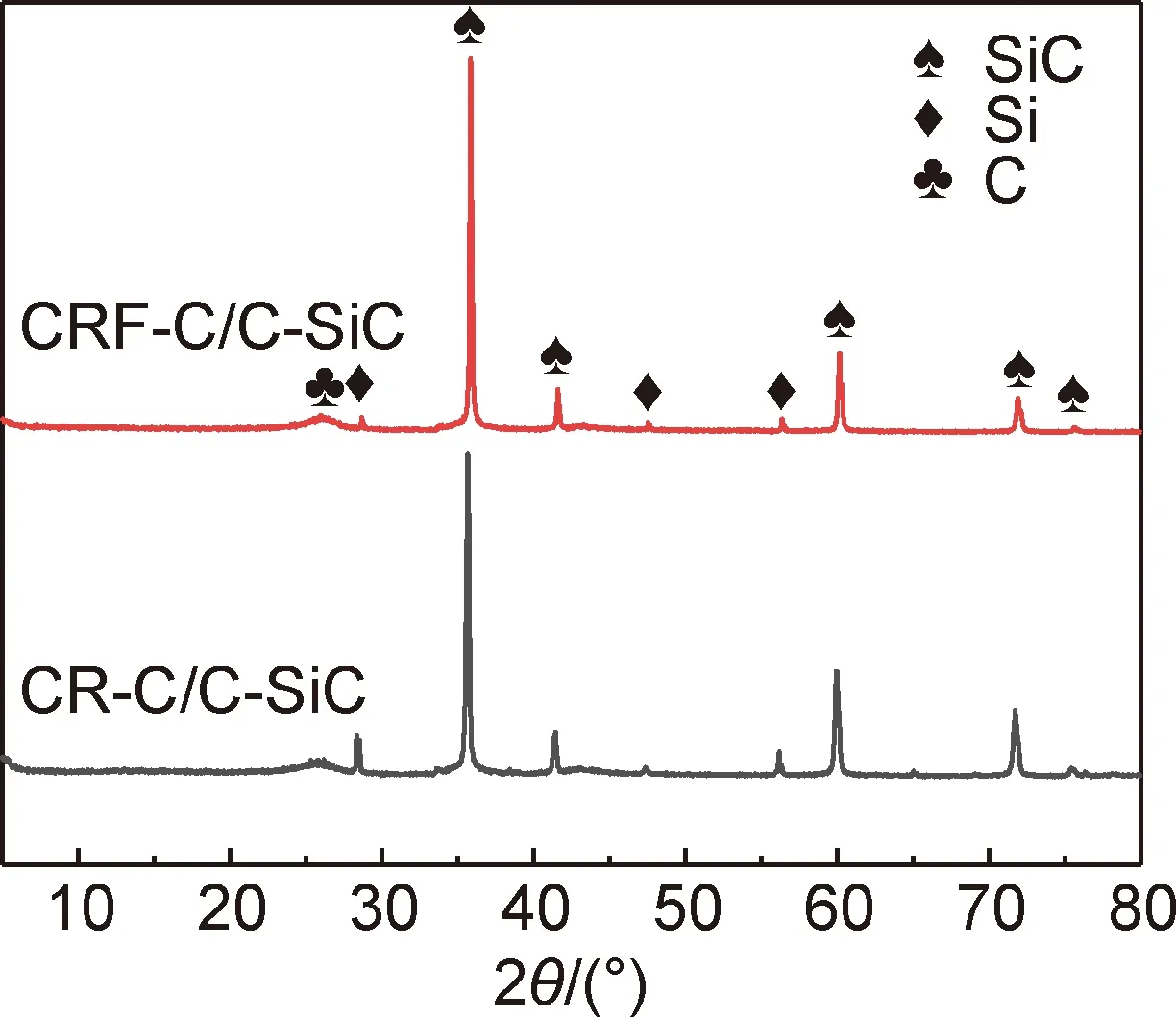

本工作以多孔C/C复合材料为载体,采用反应熔渗法制备得到了两种短纤维增强C/C-SiC复合材料。CR-C/C-SiC复合材料的体积密度为2.26 g/cm3,开孔率和残余Si含量分别为1.5%和5.6%;CRF-C/C-SiC复合材料的体积密度为2.30 g/cm3,开孔率和残余Si含量分别为1.7%和5.1%。相对于传统针刺结构C/C-SiC复合材料,采用热压-熔渗法制备C/C-SiC复合材料的致密性明显提升,残余Si含量相对较低。图7为短纤维增强C/C-SiC复合材料的XRD图谱。可以看到,两种C/C-SiC复合材料XRD图谱中均可见C,SiC和Si的衍射特征峰,复合材料由碳纤维、炭基体、SiC基体和残余Si组成。结合碳含量测试结果可知,CR-C/C-SiC复合材料SiC含量为47.7%,CRF-C/C-SiC复合材料SiC含量为52.4%。

图7 短纤维增强C/C-SiC复合材料的XRD图谱Fig.7 XRD patterns of short fiber reinforced C/C-SiC composites

图8为短纤维增强C/C-SiC复合材料的微观形貌。可以看到,反应熔渗后,多孔C/C复合材料内部孔隙得到了有效填充,形成了较为致密的短纤维增强C/C-SiC复合材料,如图8(a-1),(b-1)所示。C/C-SiC复合材料内部纤维束间及纤维束内均可发现SiC陶瓷相,且SiC陶瓷相呈连续网状分布特征。相对传统针刺结构C/C-SiC复合材料,其内部陶瓷相分布更为均匀,可避免针刺结构材料网胎区/无纬布区(富/少SiC层)周期性交替带来的摩擦表层性能差异变化,有利于提高C/C-SiC复合材料的摩擦性能稳定性。由CRF-C/C-SiC复合材料面内形貌可以看到,见图8(b-1)插图,复合材料残余树脂炭内部可见明显棒状SiC基体的富集分布,该SiC基体形态的形成与芳纶纤维原位炭化残留的孔隙结构有关。由图4(b-2)可知,CRF-C/C复合材料中块状树脂炭内存在一定数量芳纶纤维炭化残留孔隙,且部分孔隙与树脂炭内部裂纹交错形成了连通网络孔隙。反应熔渗过程中,液态Si通过网络孔隙渗入并填充芳纶纤维炭化残留孔隙,与邻近的树脂炭基体反应生成了与残留孔隙结构类似的棒状SiC基体。图8(a-2),(b-2)为两种短纤维增强C/C-SiC复合材料微观结构的高倍照片。可以看到,大尺度孔隙内部均生成了SiC陶瓷相基体,部分纤维束内部存在液态Si非有效填充的现象,纤维间孔隙清晰可见。纤维束内部孔隙主要是酚醛树脂炭化形成的,具有良好的连通性,但孔隙尺度较小,液态Si进入纤维束表层孔隙后,这些小尺度孔隙会随Si-C反应的进行逐渐闭合,阻碍液态Si向纤维束内部的进一步渗入,造成了纤维束内部残余孔隙的存在。液态Si进入纤维束外层孔隙形成的SiC相可形成向纤维束内部延伸的类钉扎结构,使SiC基体与纤维束之间具有强界面结合特征,有利于C/C-SiC复合材料承载性能提升。由图8(a-2),(b-2)还可看到,在近尺度及类型的孔隙内,CRF-C/C-SiC复合材料内残余Si含量明显低于CR-C/C-SiC复合材料。这是因为:芳纶纤维原位炭化残留的孔隙有效增加了树脂炭的比表面积,为树脂炭与液态Si之间提供了更多的反应界面,碳源的相对充足使CRF-C/C-SiC复合材料内部形成较多的SiC陶瓷相。因此,芳纶纤维的添加对提升SiC陶瓷相基体的分布均匀性及降低残余Si含量均具有明显的作用。

图8 短纤维增强C/C-SiC复合材料的微观形貌(a)CR-C/C-SiC复合材料;(b)CRF-C/C-SiC复合材料;(c),(d)SiC骨架结构;(1)低倍;(2)高倍Fig.8 Microscopic morphologies of short fiber reinforced C/C-SiC composites(a)CR-C/C-SiC composites;(b)CRF-C/C-SiC composites;(c),(d)SiC skeletons;(1)low magnification;(2)high magnification

图8(c),(d)为短纤维增强C/C-SiC复合材料去除碳和硅后的微观形貌。可以看到,复合材料内部SiC形成了具有一定结构强度的三维骨架结构。由图8(c)可以看到,部分SiC基体以腔体状形式存在。这是因为复合材料内部存在纤维束间块状树脂炭表面与液态Si反应生成的SiC包覆树脂炭结构,氧化过程中,树脂炭可持续与氧反应生成CO2并沿SiC腔体裂纹缺陷逸出,形成具有腔体结构特征的SiC骨架。另外,SiC腔体内外壁面SiC的结晶形态也存在明显差异。在SiC/C界面处,SiC基体主要以平整排列的细晶形态存在,而SiC/Si界面处的SiC基体则为多边形粗大晶粒。反应熔渗过程中,液态Si与树脂炭基体直接接触发生Si-C原位反应,SiC生成主要受反应速率控制,反应界面周围较高的碳浓度会导致SiC形核速率较高,形成细晶结构SiC基体;而远离树脂炭与液态Si界面处SiC的生成则主要依靠树脂炭内部C元素扩散通过SiC层,进而与液态Si反应生成SiC基体,SiC的生成主要受C元素在SiC层内部的扩散所控制,相对较低的碳浓度使SiC基体的生成以晶粒长大为主,形成粗晶粒特征SiC基体。另外,由图8(d)可以看到,纤维束内部SiC基体呈现束状形貌特征,说明部分Si可进入纤维束间孔隙,与树脂炭反应生成SiC基体。纤维束内的孔隙是酚醛树脂炭化收缩形成的,树脂和纤维界面解离会造成碳纤维的部分裸露,液态Si可直接与碳纤维发生反应生成SiC,形成纤维状SiC或SiC包覆碳纤维结构。在热压-熔渗法制备C/C-SiC复合材料过程中,碳纤维、树脂炭和芳纶纤维炭均可与液态Si反应生成SiC基体,多孔C/C复合材料内部复杂的孔隙结构使SiC基体的分布和形态具有多样化特征,SiC骨架结构的形成有利于提升C/C-SiC复合材料的摩擦性能稳定性以及承载性能。

2.4 短纤维增强C/C-SiC复合材料的力学性能

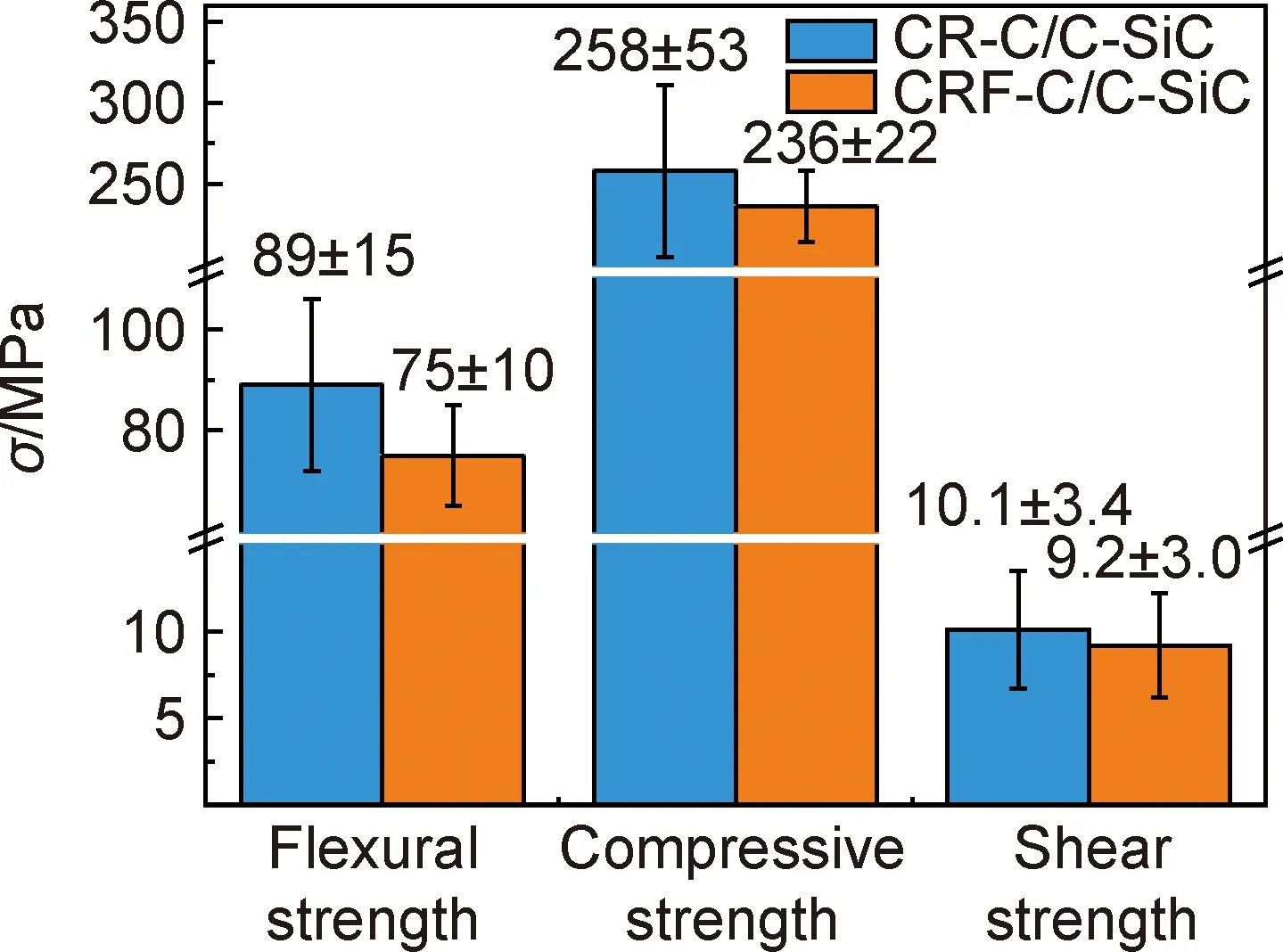

图9为短纤维增强C/C-SiC复合材料的力学性能。可以看到,未添加芳纶纤维制备CR-C/C-SiC复合材料的平均面内弯曲强度为89 MPa,平均面内压缩强度和层间剪切强度分别为258 MPa和10.1 MPa;而采用芳纶纤维作为造孔剂时所制备CRF-C/C-SiC复合材料的平均面内弯曲强度为75 MPa,平均面内压缩强度和层间剪切强度则分别为236 MPa和9.2 MPa。此外,CR-C/C-SiC和CRF-C/C-SiC复合材料的平均弯曲模量分别为37.5 GPa和31.7 GPa。CRF-C/C-SiC复合材料的力学性能相对CR-C/C-SiC复合材料均呈略微下降趋势,但是CRF-C/C-SiC复合材料的力学强度表现出较低的分散性。

图9 短纤维增强C/C-SiC复合材料的力学性能Fig.9 Mechanical properties of short fiber reinforced C/C-SiC composites

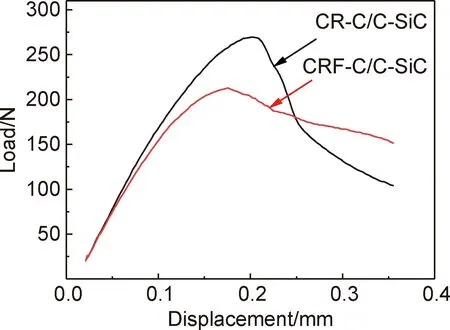

图10为短纤维增强C/C-SiC复合材料的弯曲载荷-位移曲线。可以看到,弯曲载荷作用下两种C/C-SiC复合材料均表现出明显的假塑性断裂特征,且CR-C/C-SiC复合材料可承受弯曲载荷、断裂位移及弯曲模量均高于CRF-C/C-SiC复合材料。载荷加载初始阶段,复合材料承受载荷随位移线性增加,表现出弹性变形行为,两种复合材料弹性模量没有明显差异。此时复合材料内部的固有裂纹尚未扩展、新生裂纹则处于萌生阶段,类似的结构特征使两种复合材料在载荷加载初期表现出较为一致的承载特性。随着弯曲载荷的逐渐增加,复合材料载荷-位移曲线表现出非线性特征,材料内部开始发生裂纹的萌生和扩展,混杂基体断裂、界面解离、纤维/基体脱粘造成了复合材料承载能力和模量的逐渐下降。另外,CRF-C/C-SiC复合材料的承载能力明显低于CR-C/C-SiC复合材料。由上述分析可知,CRF-C/C复合材料内部存在较大尺度的孔隙,且树脂炭收缩造成了部分纤维束膨胀,束内孔隙尺度的增大增加了液态Si在纤维束内部的扩散深度,纤维受损数量和程度的增加导致了CRF-C/C-SiC复合材料承载能力的降低,这同样是造成复合材料弯曲模量降低的主要原因。弯曲载荷达到最大值后,复合材料可承受载荷逐渐下降,但未发生破坏性断裂行为,说明短纤维增强C/C-SiC复合材料具有较好的假塑性。然而,随着位移增加,CR-C/C-SiC复合材料的可承受载荷下降更为明显,CRF-C/C-SiC复合材料则表现出更好的韧性特征。这是因为:芳纶纤维的引入使复合材料炭基体承载相内部生成了棒状结构SiC,且在纤维束表层形成了连续SiC基体钉扎结构,高含量的SiC/C界面为裂纹扩展和偏转提供了更多路径,断裂能的大量耗散使CRF-C/C-SiC复合材料在断裂后期仍具有较高的承载能力,表现出良好的可靠性。

图10 短纤维增强C/C-SiC复合材料的弯曲载荷-位移曲线Fig.10 Flexural load-displacement curves of short fiber reinforced C/C-SiC composites

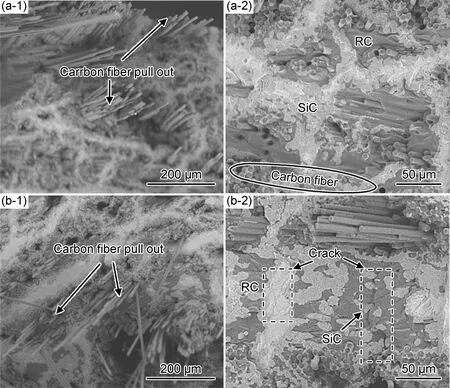

图11为短纤维增强C/C-SiC复合材料的弯曲断口形貌。可以看到,复合材料弯曲断口均可发现明显的纤维断裂和拔出现象,说明短碳纤维同样可起到明显的增强和增韧作用,且可使复合材料表现出一定的韧性断裂特征。由图11(a-1),(b-1)可以看到,单束纤维存在两种不同的失效模式,中心纤维以拔出为主,而周边纤维则以断裂为主,这主要与复合材料内部纤维束和基体间的界面结合状态有关。在纤维束周边,液态Si可进入其内部小尺度孔隙与树脂炭和碳纤维反应形成良好的化学界面,裂纹扩展至界面后可直接切断纤维,使陶瓷相富集区域呈现纤维断裂失效模式。Si-C反应可导致纤维束周边孔隙闭合使部分纤维束中心呈松散结构状态,内部沿纤维轴向分布的孔隙及碳纤维/树脂炭弱结合界面可成为裂纹偏转和扩展的主通道,造成短纤维整体拔出或伴随断裂的逐级拔出。对比图11(a-2),(b-2)可以看到,CR-C/C-SiC复合材料弯曲断口相对平整,具有一定的脆性断裂特征,复合材料面内各向同性分布纤维束均可发现明显的断裂,碳纤维增强作用较为明显,这也是CR-C/C-SiC复合材料弯曲性能和模量相对偏高的原因。而对于CRF-C/C-SiC复合材料,其基体内部可以发现明显的裂纹扩展和偏转现象,树脂炭/棒状SiC混杂基体的生成为新生裂纹提供了大量的裂纹源,也为裂纹的扩展提供了更多的路径选择,使CRF-C/C-SiC复合材料表现出更为明显的韧性特征。

图11 短纤维增强C/C-SiC复合材料的弯曲断口形貌(a)CR-C/C-SiC复合材料;(b)CRF-C/C-SiC复合材料;(1)低倍;(2)高倍Fig.11 Bending fracture morphologies of short fiber reinforced C/C-SiC composites(a)CR-C/C-SiC composites;(b)CRF-C/C-SiC composites;(1)low magnification;(2)high magnification

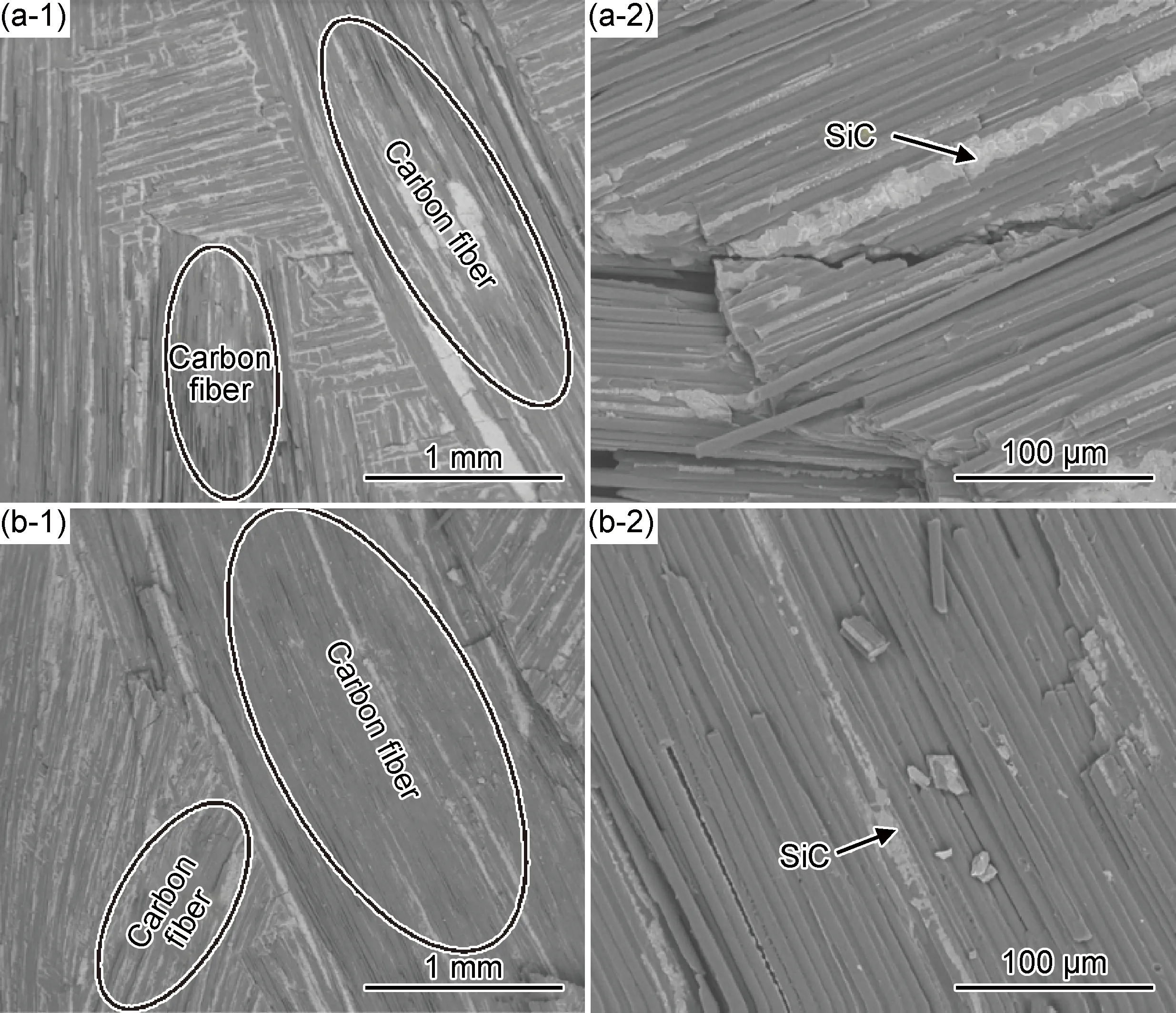

图12为短纤维增强C/C-SiC复合材料的面内压缩断口形貌。可以看到,面内压缩载荷作用下两种复合材料压缩断口较为平整,均表现出明显的脆性断裂行为。由断裂面可以看到,主裂纹在面内压缩载荷作用下的扩展主要集中在纤维束内部及纤维与基体界面处。根据复合材料成型工艺可知,短纤维束在混合料中的空间取向是随机的。高模量短纤维束在压制压力作用下重排,并在垂直压力面内方向上择优分布,在复合材料内部呈层状分布形态。当压缩载荷作用于复合材料面内方向时,主裂纹的扩展主要沿平行纤维取向的面内进行(见图12(a-1),(b-1)),碳纤维增强和增韧的作用无法充分发挥,复合材料表现出典型的脆性断裂行为。由图12(a-2)可以看到,面内取向不同的纤维束搭接处存在裂纹的偏转现象,垂直于断裂面的裂纹清晰可见。这是因为主裂纹沿纤维束内部或纤维/基体界面扩展时,裂纹尖端到达短纤维束端面会导致临近混杂基体内部应力集中,高应力作用可促使临近纤维束内产生新的裂纹。压缩载荷的持续增加会使主裂纹直接穿过基体并沿新生裂纹进行扩展,导致复合材料断裂面出现台阶式断裂行为。纤维束内部较高的孔隙缺陷以及低结合强度的纤维/树脂炭界面使得主裂纹在压缩载荷作用下迅速扩展,能量的快速释放导致了束间平齐断裂面生成以及树脂炭的破碎,如图12(b-2)所示。C/C-SiC复合材料内部的SiC以骨架结构形式存在,且与纤维束之间形成了纵横交错的物理钉扎结构,赋予了SiC/C混杂基体自身一定的抗压缩承载能力,使其具有与同类材料相比更为优异抗压缩性能。由于C/C-SiC复合材料层间方向碳纤维束分布极少,层间剪切载荷作用下主裂纹的扩展与面内压缩类似,碳纤维的增强作用无法得到有效发挥,这是造成C/C-SiC复合材料层间剪切强度相对偏低的主要结构因素。

图12 短纤维增强C/C-SiC复合材料的压缩断口形貌(a)CR-C/C-SiC复合材料;(b)CRF-C/C-SiC复合材料;(1)低倍;(2)高倍Fig.12 Compression fracture morphologies of short fiber reinforced C/C-SiC composites(a)CR-C/C-SiC composites;(b)CRF-C/C-SiC composites;(1)low magnification;(2)high magnification

3 结论

(1)基于原料热物理特性分析和配比设计,采用热压法制备了具有目标孔隙率的多孔C/C复合材料。纤维束内小尺度孔隙、束间大尺度孔隙使C/C复合材料呈双极孔径分布特征,酚醛树脂和芳纶纤维的成炭特性促使了连通网络孔隙结构形成。芳纶纤维的添加对孔隙结构具有明显的调控作用,可明显降低多孔C/C复合材料孔隙的迂曲度。

(2)以多孔C/C复合材料为载体,采用反应熔渗法制备了短纤维增强C/C-SiC复合材料。复合材料内部SiC基体呈网络骨架结构特征,混杂SiC/C基体与纤维束间形成了交错式强结合界面,芳纶纤维添加可明显增加Si-C反应面积,降低残余Si含量。碳纤维的面内各向同性分布以及陶瓷相层间分布的均匀性对提升复合材料承载和摩擦稳定性具有明显的预期作用。

(3)短纤维增强C/C-SiC复合材料的面内弯曲强度、压缩强度和层间剪切强度分别为75~89,236~258 MPa和9.2~10.1 MPa,载荷作用下分别表现出假塑性弯曲断裂、脆性压缩断裂和脆性剪切断裂特征。高纤维含量和SiC网络骨架结构的生成均有利于提升C/C-SiC复合材料承载性能。