光固化3D打印陶瓷浆料及流变性研究进展

2022-07-18李文利周宏志刘卫卫于海宁邢占文

李文利,周宏志,刘卫卫,于海宁,王 晶,巩 磊,邢占文*

(1 苏州大学 机电工程学院,江苏 苏州 215131;2 湖南理工学院 机械工程学院,湖南 岳阳 414006)

陶瓷材料因高强度、高硬度、耐高温、高的化学稳定性以及良好的生物相容性等优异性能而被广泛应用[1-2]。然而,陶瓷固有的硬脆特点和较差的抗热震性限制了复杂结构陶瓷零件的应用[3]。目前在用的各种用于成形陶瓷结构的常规方法,如注射成型、凝胶成型、干压成型、流延成型等,或需要模具,或需要后续机械加工,尤其在涉及高度复杂结构的生产时,生产周期长,劳动成本高,制造精度低等,阻碍了陶瓷材料在工程和医学领域的应用[4]。相比而言,陶瓷增材制造技术(3D打印)实现了高度灵活的复杂结构设计和制造,可不需要模具、不受形状复杂程度限制,能构建几乎任意几何特征零件,尤其适用于单件小批量个性化产品的制造,成为迅速拓展应用的重要制造技术[5-7]。

根据成型原理不同,陶瓷3D打印有不同的技术类型,包括熔融沉积成型(fused deposition modelling, FDM)、喷墨打印(ink-jet printing, IJP)、立体光固化(stereolithography, SL)、数字光处理(digital light processing, DLP)和粉末烧结/熔融(selective laser sintering/melting, SLS/SLM)等[3]。光固化陶瓷3D打印技术在设备和材料要求方面具有高度的通用性,被认为是迄今为止最流行和最有前途的制造高性能陶瓷的3D打印技术之一。Griffith等[8]最早于20世纪90年代将光固化3D打印技术和陶瓷制造工艺相结合制造陶瓷零件,该技术基于液态陶瓷浆料的光聚合原理,以制作零件的CAD模型为基础,通过分层离散软件将模型离散后输入3D打印机,由陶瓷粉末、引发剂、单体和其他助剂组成的陶瓷浆料,用运动轨迹受控的点扫描(SL)或面投影(DLP)进行辐照,触发光化学反应交联固化形成一定厚度的薄层,层层堆叠得到生坯,再经有机物脱除和烧结致密化得到陶瓷零件。光固化陶瓷3D打印技术可制备尺寸精度高、表面光洁度好、显微结构均匀和力学性能优异的复杂结构陶瓷零件[7-11],制造分辨率低至微米级,相对致密度超过99%[12-13],性能可与传统陶瓷成型方法相媲美,已经在航空航天、珠宝首饰、能源电子、石油化工和生物医学等领域展开应用[13-16]。

光固化陶瓷3D打印的一个关键步骤是制备具有高固含量和良好打印适性的陶瓷浆料,它由光敏化合物(单体和低聚物)、分散剂、光引发剂和陶瓷粉末组成,此外也包括稀释剂[17]、塑化剂[6, 18]、吸光剂[19]等调节和辅助成分。光固化3D打印陶瓷浆料必须满足特定的工艺兼容性,同时确保最终使用性能。首先,陶瓷浆料要具备满足光固化要求的光敏特性,且须含有超过一定固含量的陶瓷粉末,以避免脱脂和烧结等后处理过程出现分层和裂纹等缺陷,同时也保证烧结后高的致密度和好的力学性能。其次,陶瓷浆料的重涂均匀性是打印顺利进行的基本要求,高固含量陶瓷浆料是典型的非牛顿流体,其流变特性对采用刮刀实现重涂的工艺过程至关重要,同样也会影响支撑策略的实施。第三,陶瓷产品最终性能取决于成分和显微组织,由陶瓷浆料组成和烧结行为决定,因此,需要充分协调陶瓷浆料、打印工艺、脱脂和烧结制度之间的关系。然而,全面满足以上要求是一项艰巨的任务,因为固含量越高,流动性降低,黏度升高,导致重涂不均匀。

近期发表了多篇关于光固化陶瓷3D打印的优秀综述论文[1-4, 20-22],涵盖了各种光固化陶瓷3D打印的工作原理、优点和用途,但少有文章阐述陶瓷浆料组成与流变特性相关性对于实现复杂结构构建和优异力学性能的重要性。本文综述了用于陶瓷增材制造的两种主要的光固化3D打印技术,比较了相关的工作原理,基于近年来用于光固化陶瓷3D打印的陶瓷浆料配方,讨论了单体、稀释剂、分散剂、陶瓷颗粒物理性质和固含量等对陶瓷浆料的影响,并分析了流变特性在其中的重要作用。本文还讨论了光固化陶瓷3D打印的发展趋势和面临的挑战,并提出了制备光固化3D打印陶瓷浆料的一般性指导原则。

1 光固化陶瓷3D打印技术原理

常见的基于光固化技术原理的陶瓷3D打印技术包括立体光固化(SL)、数字光处理(DLP)、双光子聚合(two-photon polymerization, TPP)、液晶显示打印(liquid crystal display, LCD)、连续液体界面成型(continuous liquid interface production, CLIP)等[3],这些方法通常可以实现具有高特征分辨率和良好表面质量的结构。本工作主要介绍SL和DLP两种主流技术方案。

1.1 立体光固化(SL)

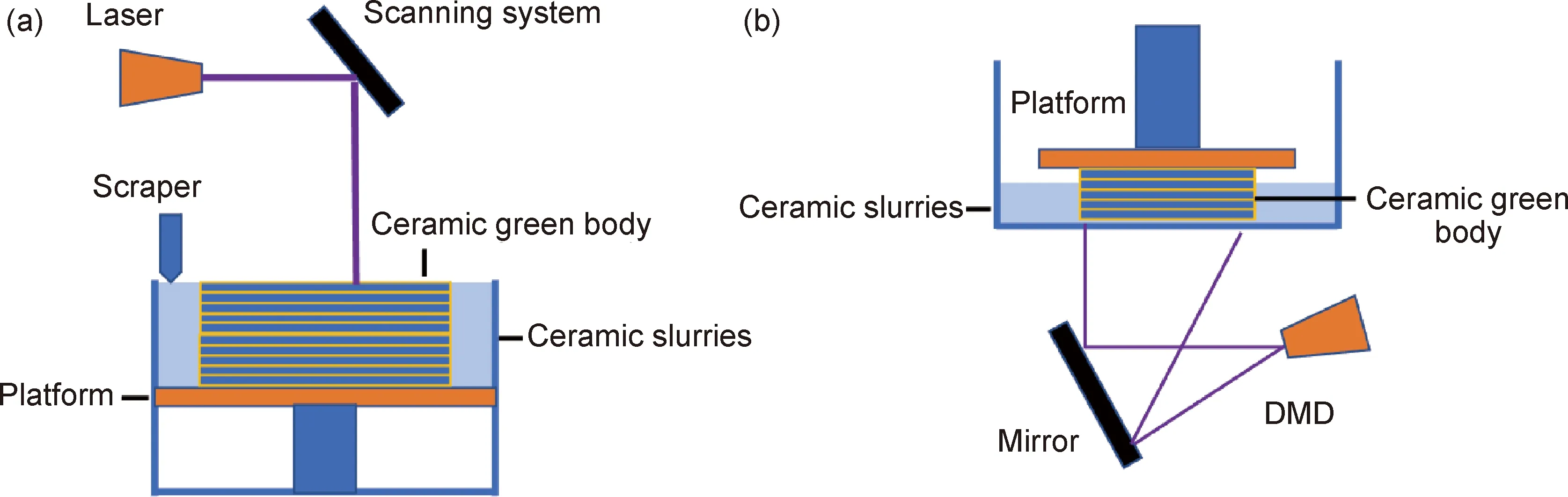

SL是发展最早也是目前最为成熟的3D打印技术之一,其原理如图1(a)所示。SL陶瓷3D打印材料为陶瓷粉末和光敏聚合物的混合物,通过355 nm激光辐照,扫描振镜将激光束聚焦并导向陶瓷浆料表面,丙烯酸酯或/和环氧化合物选择性地在局部发生光固化交联,将陶瓷颗粒黏结在一起并赋予生坯足够的内聚力,再经历脱脂和烧结便可形成致密的陶瓷零件[6]。陶瓷颗粒的加入显著增加了陶瓷浆料的黏度,因此,与光敏树脂的SL成型相比,陶瓷浆料的工艺适应性变差,通常需要借助特定的刮刀实现陶瓷浆料的均匀涂铺。

图1 光固化3D打印技术原理(a)立体光固化;(b)数字光处理Fig.1 Principle of photopolymerization 3D printing technologies(a)stereolithography (SL);(b)digital light processing (DLP)

1.2 数字光处理(DLP)

DLP与SL有相似之处,但光源波长通常为405 nm,其原理如图1(b)所示。数字光处理陶瓷3D打印使用数字微镜器件(digital micromirror device, DMD)将图像投射到整个区域,实现陶瓷浆料整层的固化,一层完成后,控制系统只需要移动Z轴,就可以继续使用面光源逐层打印生坯[9]。与SL工艺不同,打印零件不是浸没在陶瓷浆料中,而是倒置粘连在成型台上,这种自下而上的成型方式的显著优势是打印所需材料少,而且打印速度快、精度高[23]。

SL和DLP技术都可用于制造具有优良表面光洁度和较高精度的陶瓷零件,文献已经对Al2O3[12],ZrO2[10],SiO2[17],HA[24]和Si3N4[25]等展开了广泛的研究。SL光源稳定,在大尺寸打印和工艺调整方面更具优势[4, 18, 26-29],可以同时构建多个不同的零件,也可以进行陶瓷产品的批量化制造,但要以牺牲分辨率和打印速度为代价。DLP适合小型结构的高分辨率打印,陶瓷浆料较少与氧气接触,导致较高的光固化速率,层的厚度可由丝杆精确控制,提供了更好的垂直分辨率和更好的表面质量,但离型时较大的拉应力有可能在生坯中产生不可忽略的缺陷。

2 光固化3D打印陶瓷浆料的组成

研究表明,陶瓷浆料组成对光固化3D打印坯体的成型以及脱脂、烧结的质量至关重要,典型的组成包括单体/低聚物、稀释剂、塑化剂、光引发剂、分散剂和陶瓷粉体(如图2所示),每种组分及含量对陶瓷浆料的光固化都起着重要作用[30],最终陶瓷的性能与高固含量的陶瓷颗粒和相对低黏度的陶瓷浆料密不可分,需要在黏度、固含量和流变性之间寻求最佳匹配,以制备具有良好打印适性的陶瓷浆料。

图2 光固化陶瓷浆料的主要组成Fig.2 Main composition of photopolymerized ceramic slurries

2.1 单体/低聚物

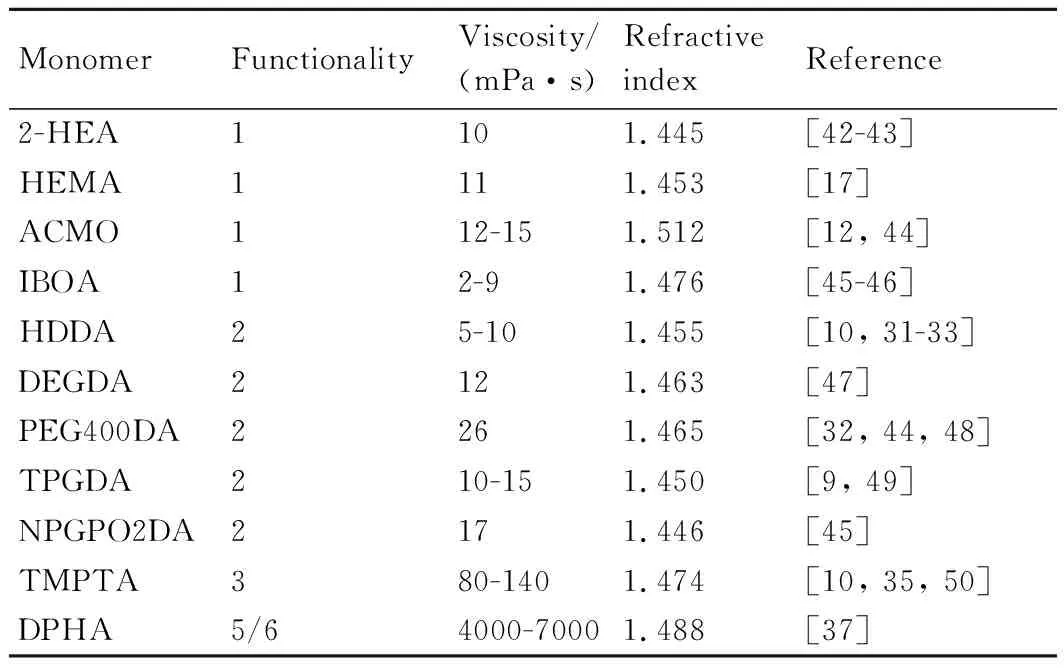

单体/低聚物是光固化过程中用于黏结陶瓷颗粒的有机分子,是陶瓷浆料的主要组成部分,其固化产物为生坯提供形状、结合力和强度。根据Krieger-Dougherty模型,陶瓷浆料的黏度与介质黏度成正相关性,因此,应选择黏度尽可能低的单体,以达到较高的固含量和满足打印适性的黏度。1,6-己二醇二丙烯酸酯(HDDA)作为一种低黏度和较强稀释性的单体广泛用于陶瓷浆料的配方中,同时可以提供快的反应速度和良好的固化性能[10, 31-33]。单体活性官能团的数量在光固化反应中起重要作用,与单官能团单体相比,多官能团单体在聚合反应中能有效增加交联密度,提高生坯的强度和硬度[7, 34-36]。但是,官能团数目增多,黏度也相应增大,可能会对最终陶瓷浆料的黏度带来影响[37]。此外,含有特殊官能团的单体(如含有端羟基的HEMA),可以与表面拥有羟基的氧化铝、氧化锆等陶瓷颗粒形成溶剂化层,从而降低黏度[17]。陶瓷浆料在单体选择上还应充分考虑折射率匹配,根据Lambert-Beer定律,固化深度与介质和陶瓷颗粒折射率差的平方成反比,因此,折射率更接近陶瓷颗粒的单体可以限制散射效应并增加固化深度,提高打印成功率[38]。同样重要的还有单体的固化性能以及固化产物的热分解性,以形成良好的生坯和便于后期脱脂过程的顺利进行[39-41]。为满足上述要求,必须对陶瓷浆料中的单体进行组合设计,适合于光固化陶瓷3D打印的单体如表1[9-10,12,17,31-33,35,37,42-50]所示。

表1 陶瓷浆料中常用的光固化单体Table 1 Photocurable monomers commonly used for ceramic slurries

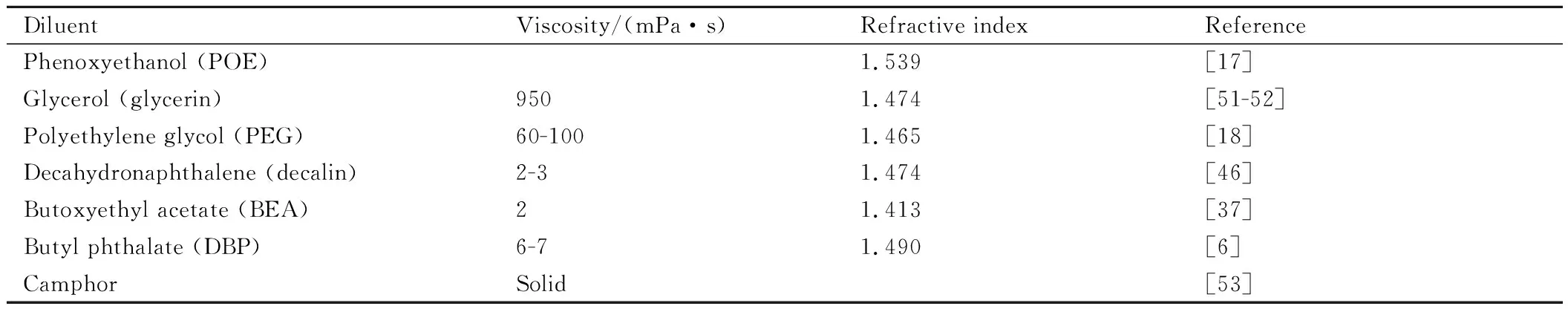

2.2 稀释剂

不具反应性的稀释剂或塑化剂也常用于陶瓷浆料的配方中,虽然它们不直接参与光固化交联反应,但是却降低了体系黏度,改善了折射率匹配,通过降低交联密度调控了素坯的内应力,避免了打印坯体的翘曲变形,在陶瓷浆料的配方设计中发挥着重要作用[4]。首先,塑化剂分子通过嵌入聚合物来减小分子间的范德华力和摩擦力,从而实现低黏度;其次,它可以显著降低固化产物的玻璃化转变温度,获得具有更好柔韧性的生坯;第三,塑化剂可以降低打印生坯的内应力,并有助于抑制裂纹等缺陷[6]。本课题组在前期工作中比较了两种典型的塑化剂(聚乙二醇400和邻苯二甲酸二丁酯)及用量对黏弹膏体陶瓷浆料流变性能的影响,发现塑化剂对固含量以及打印生坯的弯曲强度有不可忽视的影响,而且其用量会进一步影响脱脂坯体的完整性和烧结制件的力学性能[6, 18]。表2[6,17-18,37,46,51-53]给出了陶瓷浆料中常用的稀释剂。

表2 陶瓷浆料中常用的稀释剂Table 2 Diluents commonly used for ceramic slurries

2.3 分散剂

为了保证烧结性能,通常选用小粒径陶瓷粉体进行陶瓷浆料的制备,然而较大的粉体比表面积和颗粒表面的亲水基团,使颗粒在强絮凝状态下发生聚集,增

加了陶瓷浆料的黏度,也限制了固含量的提升。分散剂的加入可以显著改善分散介质与陶瓷颗粒、陶瓷颗粒与陶瓷颗粒之间的界面特性和相互作用,防止粒子团聚,从而降低陶瓷浆料黏度,进而提高陶瓷粉体固含量[10]。

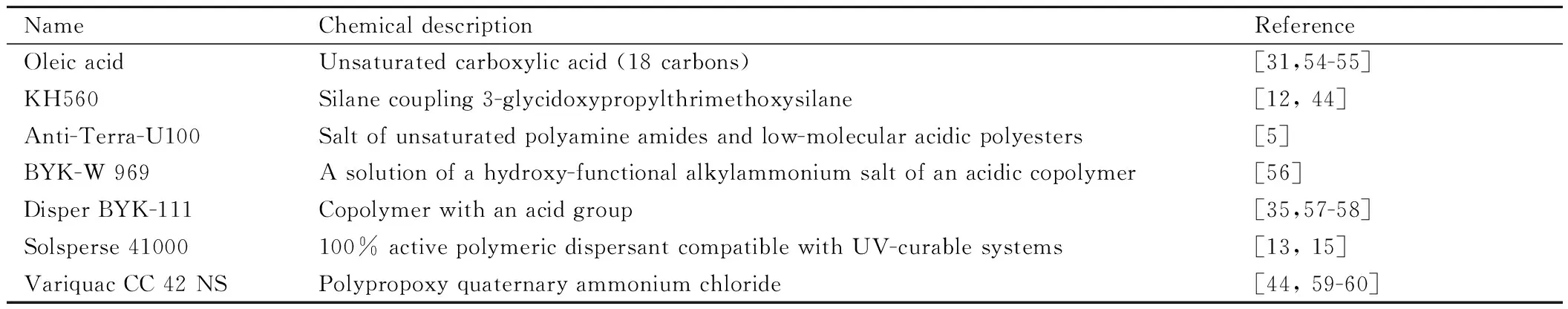

分散剂的作用机制主要有三种类型:静电稳定、空间位阻稳定、电位稳定[7]。对于非极性陶瓷浆料体系而言,仅靠静电稳定不足以实现稳定悬浮和固含量的提升。与静电稳定相比,空间位阻稳定更具优势,它通过吸附在颗粒表面产生排斥力来避免聚集,通常具有两亲性结构,亲水锚基与颗粒表面的亲水表面相互作用,而疏水链伸向分散介质,形成稳定颗粒的空间位垒,其中,分散剂与陶瓷颗粒和分散介质的高亲和力是良好分散性的基础。电位稳定综合了静电稳定和空间位阻稳定,带电荷的聚电解质促进了空间位垒和静电势,对陶瓷颗粒的分散产生了良好的效果。一些常用的商业化的分散剂如表3[5,12-13,15,31,35,44,54-60]所示。

表3 陶瓷浆料中常用的分散剂Table 3 Dispersants commonly used in formulations of ceramic slurries

需要强调的是,分散剂用量直接影响陶瓷浆料固含量、黏度和流变特性。分散剂的添加量通常有最佳值,即达到黏度最小的添加量,分散剂含量较低或较高时,陶瓷浆料的黏度都较高。分散剂的吸附是一种表面效应,因此考虑其用量时应该与陶瓷粉末的表面积成正比,分散剂含量较小时会导致颗粒表面的不完全覆盖,因此容易发生絮凝,而超过吸附极限的分散剂用量会因自身缠绕、桥接等因素而增加陶瓷浆料黏度。Li等[57, 59-60]研究了12种不同的分散剂对氧化锆陶瓷浆料流变性能的影响,测试结果表明,含锚定基团的高分子分散剂效果最好,使用质量分数为3.5%的分散剂成功制备了42%(体积分数,下同)的氧化锆陶瓷浆料,黏度满足打印要求。

2.4 陶瓷颗粒物理特性

陶瓷颗粒的物理特性,如粒径大小、分布、形状和表面特性显著影响陶瓷浆料的各项指标。陶瓷颗粒性状影响陶瓷浆料黏度,在单体等分散介质中加入陶瓷颗粒改变了流体动力流场,低固含量时,颗粒间平均距离较大,流动动力扰动小,黏度增加小;随着固含量增加,颗粒间距减小,粒子间的相互作用变得突出,黏度增加较快。陶瓷颗粒的光散射、衰减和吸收可大大降低光固化反应,与粒子的种类、大小、数量以及粒子和分散介质的折射率对比度有关,低折射率的陶瓷材料(如二氧化硅n=1.56)和中等折射率的陶瓷材料(如氧化铝n=1.70)的光固化反应通常可以充分进行,而具有高折射率的陶瓷材料(如氮化硅n=2.10)的光固化具有明显的挑战性[12, 25]。粉末对光的吸收会减小穿透深度和凝胶转化率,降低层间结合,而固化宽度的增加会降低横向分辨率,从而影响尺寸精度[19]。

首先,小粒径陶瓷颗粒产生的布朗运动支配着其悬浮行为,比大粒径带来的黏度更高,而且由于其比表面积大,更容易发生团聚。通过研究粒径对光固化动力学的影响,结果表明减小粒径会增加散射效应,从而降低陶瓷浆料的反应性[22]。然而在后期烧结过程中,细颗粒比粗颗粒更具烧结活性,使最终产品具有更好的力学性能[10],因此,用于光固化陶瓷3D打印的陶瓷粉末平均粒径通常在几十纳米至几十微米之间(D50小于分层厚度)。其次,更宽的粒径分布可以使较小的颗粒在较大颗粒的间隙中产生一定程度的流动,降低黏度的同时提高了堆积密度,这对生坯密度具有积极的影响[42]。Song等[35]通过优化氧化锆微米颗粒和纳米颗粒的体积比改变流变特性,随着纳米颗粒的增加,由于良好的稳定性和弱化的散射作用,光的穿透深度增大。第三,陶瓷颗粒的比表面积和颗粒形状也在很大程度上改变了流变特性,通常,球形颗粒能够有效增加固含量,而具有大长径比的陶瓷颗粒很难达到理想的固含量,而且体系黏度也较大[12]。最后,陶瓷粉体的表面性质会一定程度影响光固化穿透深度,Wu等[25]关于氮化硅光固化打印的研究表明,在1200 ℃下氧化粉末1 h,可以将穿透深度从34 μm提高到51 μm。因此,对于不同的陶瓷粉末不能简单地进行配方的套用,需要针对特定的陶瓷粉末单独进行配方研究和优化,以获得具有适宜黏度和光敏特性的陶瓷浆料[61]。

2.5 固含量

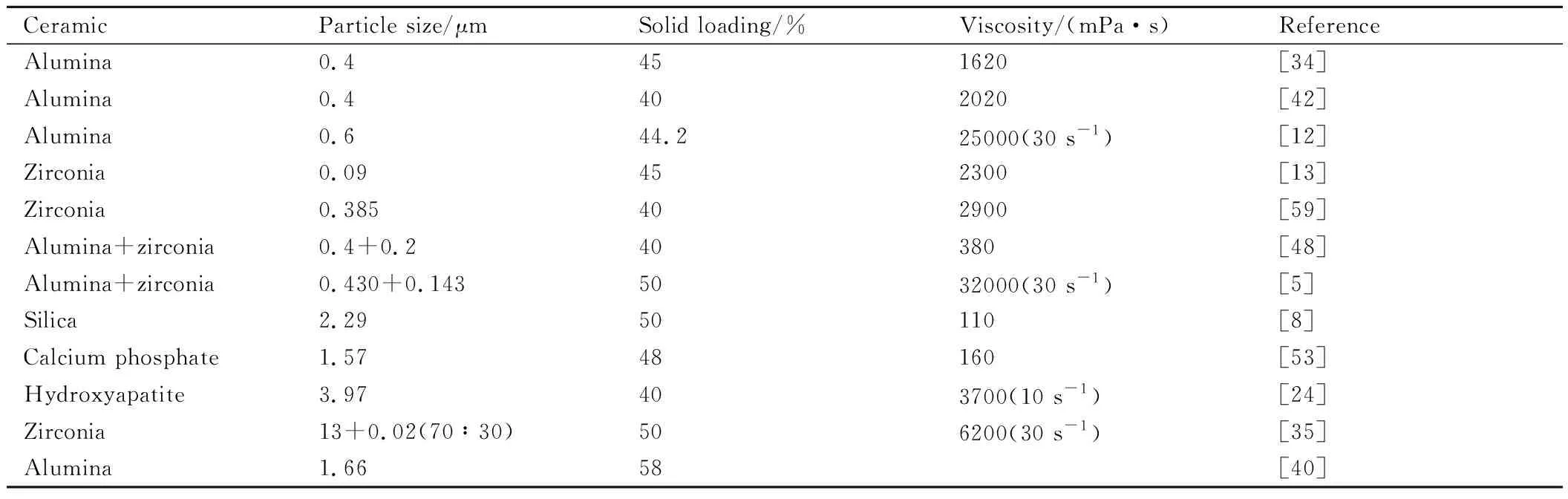

陶瓷颗粒固含量对陶瓷浆料的流变特性以及最终产品的力学性能起至关重要的作用,它影响陶瓷浆料的黏弹性、屈服应力和触变性以及坯体的脱脂和烧结性能。为了制造高致密的陶瓷零件,同时防止脱脂过程中的变形和开裂以及烧结过程中的过度收缩,在满足打印适性的前提下,通常希望陶瓷浆料具有尽可能高的固含量(通常认为>40%),同时还要考虑打印得到的生坯具有一定的机械强度,防止工艺过程引起的剪切变形等现象的发生。Xing等[12]采用颗粒级配提高氧化铝陶瓷浆料的固含量,有利于更高的坯体堆积密度和力学性能,并具有比粗粉更好的烧结活性,得到了均匀致密的烧结零件。由于陶瓷浆料固含量与其黏度成正比,过高的固含量可能会导致不适合工艺的流变性能,比如黏度过高或从剪切稀化转变为剪切增稠的流变行为[38],因此找到黏度和固含量相匹配的折中方案是陶瓷浆料构建过程中关键的一步。表4[5,8,12-13,24,34-35,40,42,48,53,59]给出了典型陶瓷浆料组成中陶瓷粉末种类、粒径、固含量和黏度的相关数据,可以发现,采用粒径大于1 μm的颗粒可以显著提高固含量,同时获得较低的黏度。同时,需要指明的是,高黏度并不是妨碍陶瓷打印进行的限制条件,已经有商品化的3D打印设备可以处理高黏度陶瓷浆料[5, 12, 29]。

表4 典型陶瓷浆料组成中颗粒粒径、固含量和黏度Table 4 Particle size, solid loading and viscosity in typical formulations of ceramic slurries

3 光固化3D打印陶瓷浆料的流变特性

陶瓷浆料的流变行为对光固化陶瓷3D打印工艺要求的薄层涂铺尤为重要,穿透深度的降低和高精度构建的要求,使得涂层厚度通常只有几十微米。在涂铺过程中,当刮刀从较厚的未固化区域移动到固化区域较薄的涂层时,剪切速率和剪切应力会发生显著变化,这种变化会导致陶瓷浆料的流体动力学不稳定,并可能对生坯的精细结构产生破坏应力。此外,陶瓷浆料的黏弹性、屈服应力、触变性等流变特性与其组成有关,其本征流变特性以及剪切作用下的流变效应直接影响工艺适应性。

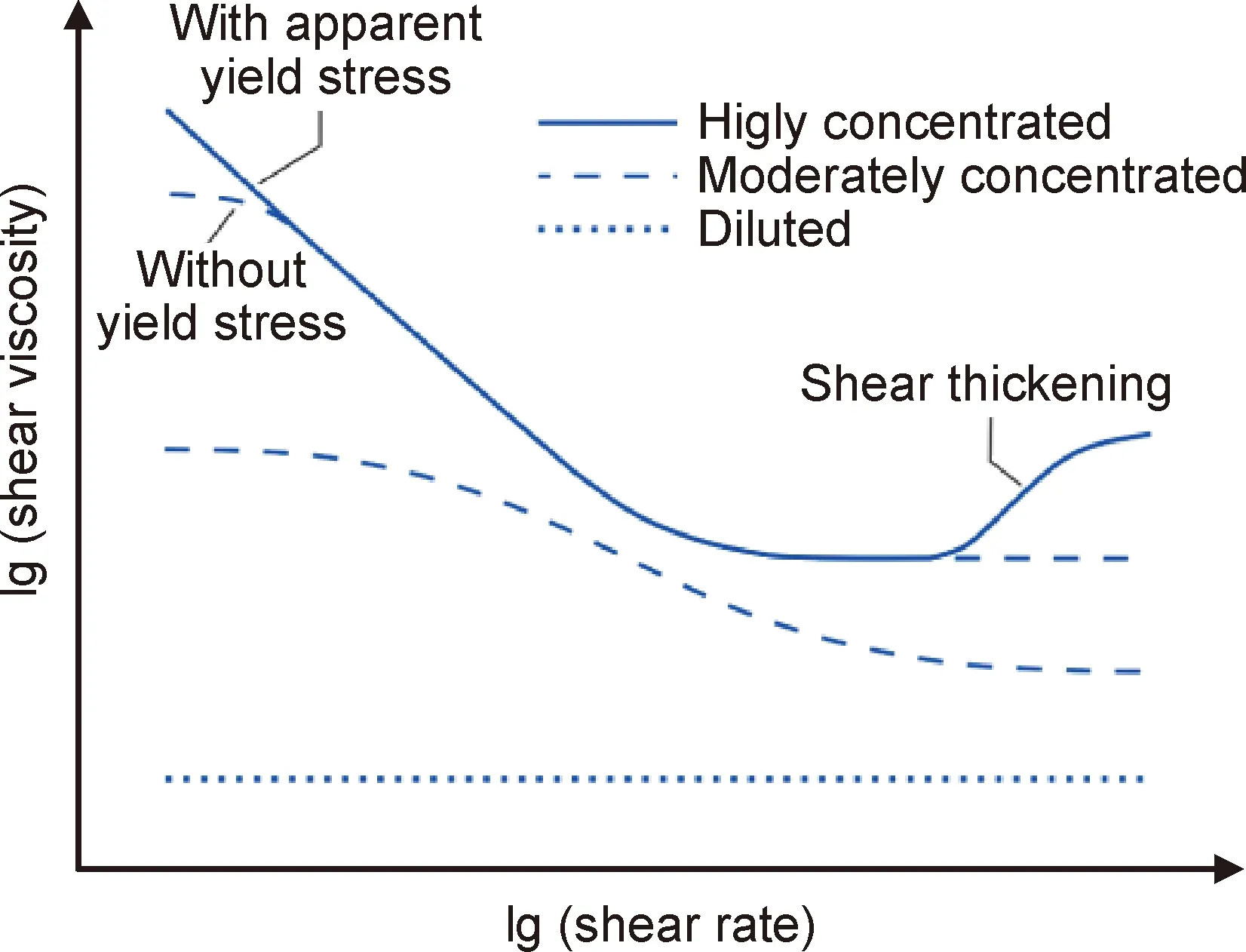

3.1 非牛顿行为

在光固化陶瓷浆料中,作为连续相的单体和稀释剂通常表现为牛顿行为[42],但由于高体积分数的陶瓷粉末的存在,用于光固化3D打印的高固含量陶瓷浆料表现出非牛顿行为,其流变行为受分散介质种类、陶瓷粉体类型和含量以及分散剂用量等的影响[38]。图3给出了不同固含量陶瓷浆料在不同剪切作用下的黏度曲线[38]。低黏度的单体和稀释剂呈现牛顿流体行为,不同剪切速率下的黏度表现出恒定值;在一定的固含量范围内,陶瓷浆料在全剪切速率下表现出剪切稀化行为[54, 62],黏度随着剪切速率的增加而降低,这种特性对打印过程中的重涂是有利的;当陶瓷粉末固含量超过一定值,且剪切速率较高时,陶瓷浆料可能会表现出剪切增稠行为[59],其特点是黏度随着剪切速率的增加而增加,可能会在一定程度上影响陶瓷浆料的薄层重涂。Hinczewski等[63]向53%的氧化铝陶瓷浆料中加入了不同含量的分散剂,发现分散剂的质量分数小于1.2%时,陶瓷浆料表现出剪切增稠行为,当分散剂的质量分数大于1.2%时,表现出剪切稀化行为,且当分散剂的质量分数为2.2%时,获得具有最小黏度的陶瓷浆料。

图3 不同固含量陶瓷浆料黏度曲线[38]Fig.3 Ceramic slurries viscosity curves for different solid loadings[38]

许多研究使用该方法[63]获得分散剂的最佳用量,得到最小的陶瓷浆料黏度,有助于树脂的重涂和自流平,以便在合理的加工时间内构建复杂几何形状的陶瓷零件。对于含有陶瓷粉体的陶瓷浆料,颗粒在保持热力学平衡的状态下随机分布,并由于高比表面积以及范德华力等产生一定的聚集,使其具有相对较高的静止黏度。当陶瓷浆料受到剪切作用时,聚集颗粒因为剪切作用而重新分散,且随着剪切速率的增加分散程度越大,导致黏度降低。剪切增稠对于光固化陶瓷3D打印是不利的,因此,必须通过调控陶瓷浆料配方(如降低固含量、使用稀释剂或改变分散剂等)或降低刮刀施加的剪切速率来保证重涂的均匀性。

在实际工艺过程中,陶瓷浆料的重涂通常需要借助刮刀的剪切作用实现高黏度材料的连续均匀铺平,剪切速率可采用平行板流动实验近似表示,如式(1)所示。

γ=v/d

(1)

式中:γ是剪切速率;d是分层厚度;v是刮刀机构运动速度。

3.2 黏弹性

光固化3D打印陶瓷浆料常表现出黏弹性行为,可通过旋转流变仪测量储能模量G′和损耗模量G″来评估,分别代表剪切模量G*的弹性分量和黏性分量[64]。当G′>G″时,陶瓷浆料呈现固体特性,主要是陶瓷颗粒聚集或聚合物缠绕形成的空间立体网状结构所致;当G″>G′时,陶瓷浆料呈现液体特性,其中的液体分散介质处于自由流动状态。有报道称打印过程中陶瓷浆料的弹性响应是不可取的,因为弹性收缩会使涂层发生变形,从而影响重涂的均匀性[65]。此外,也有研究人员指出,虽然固含量较高的陶瓷浆料在低剪切速率下的弹性行为是显著的,但是剪切作用的增加大大降低了其弹性响应,这可能是由于聚集颗粒的解体或空间立体网状结构的破坏导致[66]。在常规打印过程的剪切速率下(30~100 s-1),刮涂引起的剪切应力足以破坏陶瓷浆料的聚集形态,使得弹性模量在打印时可以忽略不计[67-68],如本团队开发的黏弹膏体陶瓷浆料,在适当的剪切作用下可显著降低储能模量,黏度降低到几乎不影响重涂均匀性[5-6],因此,更应该关注的是陶瓷浆料工艺过程中的剪切黏度,而非其静止黏度。

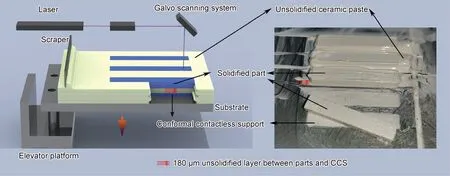

3.3 屈服应力

陶瓷浆料表现出来的屈服应力是另一个需要关注的议题,它是弹性行为的量化表征。虽然陶瓷浆料在重涂过程中的弹性贡献并不显著,但是当其处于静止状态或受到较小剪切作用时,屈服应力反而会发挥重要作用。一方面,只有当重力或外力作用超过屈服应力时,陶瓷浆料才会流动,当受到较小外力作用时,它表现出类似固体的行为[69],这是由陶瓷浆料组分相互作用引起的,阻止了流动,对于储存和打印过程中的稳定性是有利的;另一方面,光固化3D打印在建造底面及悬垂结构时需要添加支撑结构,打印结束后移除这些支撑结构时极易导致表面质量变差、变形和开裂,而陶瓷浆料适当的屈服应力对于随形非接触支撑策略的实施是必要的(如图4所示),在仅受重力和较小外力作用时,陶瓷浆料自身可以作为支撑的一部分对零件起到“撑住”和“拉住”的作用,从而达到生坯与支撑易于分离的目的[5]。Herschel-Bulkley模型将剪切应力与剪切速率和屈服应力联系起来,用来描述具有屈服应力的陶瓷浆料的流动曲线[70],通常认为,在陶瓷浆料的其他组成不变时,其屈服应力随固含量的增加而增加[71-72]。同时也应该注意,当屈服应力过高时,也可能会导致重涂困难。

图4 随形非接触支撑策略示意图[5]Fig.4 Illustration of conformal contactless support[5]

3.4 触变性

光固化3D打印陶瓷浆料还表现出触变性[14, 34]。在给定的剪切速率下,体系的黏度随着时间变小,停止剪切时黏度又增加,触变性是分散体系流变学研究的重要内容之一。对于陶瓷浆料而言,触变性是其在振荡、压迫等机械力的作用下发生的一种可逆的溶胶现象,代表流体黏度对时间的依赖性。陶瓷颗粒靠弱的结合力或分散体系联结形成的空间立体网状结构,很容易被外力破坏,撤去外力后,体系又部分或全部恢复到初始状态。研究表明,陶瓷浆料的触变行为与剪切作用下絮团结构完全分解所需的时间有关,被破坏的结构需要一定的时间来重建[34]。理想情况下,无论针对浆料还是膏料体系,陶瓷浆料在重涂过程中的黏度应该立即降低,而在去除刮刀剪切作用后应立即恢复初始黏度,避免坍塌和漫流引起的工艺不适。对于低黏度浆料体系,陶瓷浆料通常显示出可以忽略的触变行为,而对于高黏度的膏料体系,通过调控陶瓷浆料组成以及改变施加的剪切作用力,也可以得到满足打印适性要求的光固化3D打印陶瓷浆料[5-6]。

3.5 稳定性

陶瓷浆料是由分散介质和陶瓷粉末构成的悬浮体系,其稳定性与流变特性密切相关。为了满足储存及打印要求,光固化3D打印陶瓷浆料应在较长时间内保持均匀和稳定[73]。不稳定的陶瓷浆料放置时可能会发生沉降和偏析,产生的软/硬团聚需要借助特定的分散工艺才能重新使用。而且,对于打印时间较长的生坯,稳定性差的陶瓷浆料可能会使得打印零件产生浓度梯度,最终导致脱脂和烧结过程中发生分层和断裂[74]。影响陶瓷浆料稳定性的主要机制是重力作用下的沉降和陶瓷颗粒间吸引作用下的絮凝,可通过分散剂的使用最大限度地减少颗粒间的相互吸引,已有众多文献对分散剂的选择、用量、失稳机制、稳定性测量方法等进行了研究[3],

4 趋势和挑战

通过增材制造的方法加工陶瓷零件正在引起学术界和产业界的关注,光固化3D打印制备高性能陶瓷零件的市场相对较新,但增长迅速。国外设备厂商,如3D Ceram Sinto,Lithoz,Admatec和Prodways均提供了商用的陶瓷浆料,如Al2O3,ZrO2,HA,Ca3(PO4)2,SiO2,Si3N4等,国内也就成型装备和陶瓷浆料开展了广泛而深入的研究,出现了北京十维科技、苏州中瑞科技、武汉因泰莱和昆山博力迈等设备供应商。随着技术的完善与成熟,光固化陶瓷3D打印在行业的探索应用也是目前的热点,作为一种产品级的3D打印技术,相信在可以预见的未来能够向更多行业拓展和应用。尽管光固化陶瓷3D打印技术在其存在的近30年中取得了巨大进步,但是仍存在一些亟待解决的问题,重要的挑战包括陶瓷浆料开发、缺陷控制和改善光固化3D打印陶瓷零件力学性能方面。

陶瓷浆料组成是目前研究最为集中的方向,主要从陶瓷粉体的选择与修饰、光敏化合物的复配、分散剂的遴选与用量、固含量的提升等方面开展工作,以期得到兼具高固含和良好打印适性的陶瓷浆料。

制造效率也是目前比较关注的问题,一方面通过机构设计(如DLP离型方式)或控制策略(如SL动态聚焦模式)提高生坯的打印效率,另一方面通过研究更高效的脱脂和烧结工艺,如微波脱脂/烧结,来减少后处理时间。

工艺可靠性是光固化陶瓷3D打印的核心关切,3D打印陶瓷材料的物理化学和力学性能受陶瓷浆料和制造过程中引入缺陷的影响,必须很好地控制和预测这些缺陷才有可能获得高性能的陶瓷零件,现有研究多展示和讨论最佳结果,而未就与制造过程有关的可靠性和一致性进行充分考虑。

此外,与陶瓷浆料有关的稳定性(沉降与偏析)、生坯清洗(复杂内部结构)、支撑设计与拆除(复杂微细结构)、多材料打印、梯度材料打印、厚截面脱脂等,都是不小的挑战,需要建立陶瓷浆料、打印工艺、最终微观结构和力学性能之间的关系,将陶瓷浆料组成和打印工艺的优化与专门设计用于陶瓷材料的光固化3D打印设备的开发相结合,可能是解决陶瓷材料3D打印加工挑战的有效方法。

5 结束语

光固化陶瓷3D打印通过增加设计自由度、丰富打印材料、无模制造和单件小批量生产,给先进陶瓷个性化和定制化制造带来了最具成本优势的解决方案。然而由于陶瓷的高熔点、高脆性以及对制造缺陷的低容忍度,陶瓷材料的3D打印比聚合物和金属更具挑战性。本文综述了SL和DLP两种主流3D打印方法用于光固化陶瓷打印的技术原理,围绕近年来在陶瓷浆料领域的研究工作,讨论了单体/低聚物和稀释剂、分散剂、陶瓷颗粒物理性质以及固含量等组成对陶瓷浆料黏度和打印适性的影响,并分析了与打印过程有关的流变特性。光固化陶瓷3D打印要求陶瓷浆料具有高固含量和良好的打印适性,以达到高致密度、可控收缩以及良好力学性能的目的。然而,陶瓷浆料的组成和流变行为关系十分复杂,因此,在针对特定陶瓷粉体开发陶瓷浆料时,需要对材料性能、打印设备和打印工艺进行综合考虑。最后,本文对陶瓷浆料的设计提出一般性指导原则如下:(1) 将单体/低聚物组合使用,提升固含量的同时防止黏度过大,并与陶瓷粉体的折射进行匹配,改善穿透深度和固化宽度;(2) 重视非反应性稀释剂或塑化剂调控生坯内应力的作用,避免脱脂分层和烧结开裂;(3) 根据设备对打印材料的要求(如低黏度浆料和高黏度膏体),选择与分散介质和陶瓷颗粒亲和性好的分散剂,建立分散剂用量与颗粒表面积的关系;(4) 考虑将不同粒径的陶瓷颗粒做级配处理,增加最大填充量,提高固含量;(5) 关注陶瓷浆料本征流变特性,以及与剪切速率和剪切应力相关的剪切流变效应。