3D打印陶瓷铸型研究与应用进展

2022-07-18刘岩松李文博刘永胜曾庆丰

刘岩松,李文博,刘永胜,曾庆丰

(西北工业大学 超高温结构复合材料国家级重点实验室,西安 710072)

铸型是熔模精密铸造生产过程中用于浇入熔融金属以形成特定形状铸件的模具[1],主要应用于复杂精密金属零件的铸造,如汽车制造、航空航天等领域的复杂零件铸造都离不开铸型的应用[2]。目前,常用的铸型材料以砂、金属、陶瓷为主[3-4]。砂型材料作为使用最广泛的铸型材料,生产成本低,可成型铸件尺寸大,但仅能生产简单的铸件,且铸件表面质量较差[4]。以金属材料作为铸型材料,虽能够克服砂型铸造的缺陷,但要求铸件所用金属材料的熔点低于铸型金属材料的熔点。陶瓷材料由于具有熔点高的特性日渐成为高熔点金属(如钛金属、镍基高温合金等)铸造采用的主要铸型材料[5]。以航空发动机叶片铸造为典型应用,使用高熔点金属进行铸造以提高涡轮前温度,同时在叶片内部设计复杂气冷通道进一步提高叶片的耐高温性能,这便要求铸型必须具有良好的耐高温性能以及复杂结构[6]。

传统陶瓷铸型成型手段,如注浆成型、凝胶注膜成型、干压成型、等静压成型[1]等,虽然在大批量制备简单铸型方面具有突出的优势,但仍无法满足具有复杂精细结构铸型的生产,会带来生产成本较高、生产周期较长的问题。陶瓷材料硬度高、耐磨性好,直接利用传统机械加工手段加工陶瓷铸型精细结构,不仅对加工刀具有着更高的要求,且生产成本及周期也将进一步提高,同时精度也难以保证,精度的降低将直接导致铸件合格率的下降[7]。3D打印陶瓷技术的出现,解决了传统加工成型手段难以成型复杂精细结构的难题。作为传统铸型生产的补充手段,直接利用3D打印技术对陶瓷铸型进行精确成型,并辅以简单的后处理手段,不仅能够保证精细结构的成型,也能极大缩短研制周期,降低生产成本。

自20世纪90年代起我国便有学者开始研究3D打印相关技术,此时国外陶瓷3D打印技术也已出现[8]。国内在陶瓷3D打印技术方面起步较晚,主要受制于专业陶瓷打印设备以及打印材料高昂的成本。近年来,随着材料、计算机、控制技术的发展,专业的陶瓷3D打印设备成本大幅下降,行业准入门槛也随之降低。国内出现多家专业陶瓷打印设备生产商,如北京十维、深圳长朗、纵维立方等。多家高校也同时进行陶瓷打印的研究,如清华大学、北京理工大学、广东工业大学、深圳大学、西安交通大学、西北工业大学等[9-15],以陶瓷铸型为主要打印目的的研究也从近十年开始[14-15]。本文主要介绍了国内外典型应用于3D打印的陶瓷铸型材料和打印方式,概括了铸型打印的后处理手段。最后,分析了3D打印陶瓷铸型的应用前景及面临的挑战。

1 陶瓷铸型基体材料

目前,陶瓷铸型中陶瓷型壳所使用的材料以氧化硅和氧化铝为主,而陶瓷型芯按基体材料主要分为三类:氧化硅基陶瓷型芯、氧化铝基陶瓷型芯和纳米复合陶瓷型芯。常用的陶瓷型芯基体材料主要为氧化硅及氧化铝。

1.1 氧化硅

氧化硅基陶瓷型芯以石英玻璃为基体材料,石英玻璃热膨胀系数低、抗热震性能好,在高温下具有很好的热稳定性,且不易与合金液发生反应[16]。由于石英玻璃能与熔融碱类发生反应,硅基陶瓷型芯的脱除也较为容易[17]。但当温度高于1550 ℃时,氧化硅基陶瓷型芯的高温性能明显下降,高温稳定性变差[18],难以满足复杂结构空心叶片的铸造要求,且容易与合金液中的某些元素(如C,Mg,Al,Hf,Y,Ti等)发生反应[19],故其主要用于铸造浇铸温度较低的柱晶叶片[20],若应用于浇铸温度较高的单晶和共晶叶片还需要对其性能进行改善。

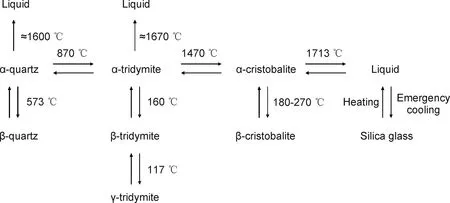

氧化硅基陶瓷型芯在烧结后会发生析晶反应,图1为二氧化硅相转变示意图[21]。析出的方石英晶体可以使陶瓷型芯在使用过程中具有较强的抗蠕变能力[22]。根据Chao等的研究[23],当方石英析出量为15%~35%(质量分数,下同)时,陶瓷型芯拥有良好的

图1 二氧化硅相转变示意图[21]Fig.1 Schematic diagram of phase transition of silica[21]

综合性能。但过量的方石英会使得陶瓷型芯在降温冷却过程中因α-方石英向β-方石英转变产生体积收缩,使其强度下降。

为改善氧化硅基陶瓷型芯的高温抗变形能力,有必要添加氧化铝、硅酸锆等矿化剂。矿化剂主要依靠自身良好的高温性能和方石英转化量的控制来改善陶瓷型芯的高温性能[24],矿化剂的种类、含量和粒度都会对陶瓷型芯的性能产生影响。氧化硅基陶瓷型芯常用矿化剂性质如表1所示[25-26]。

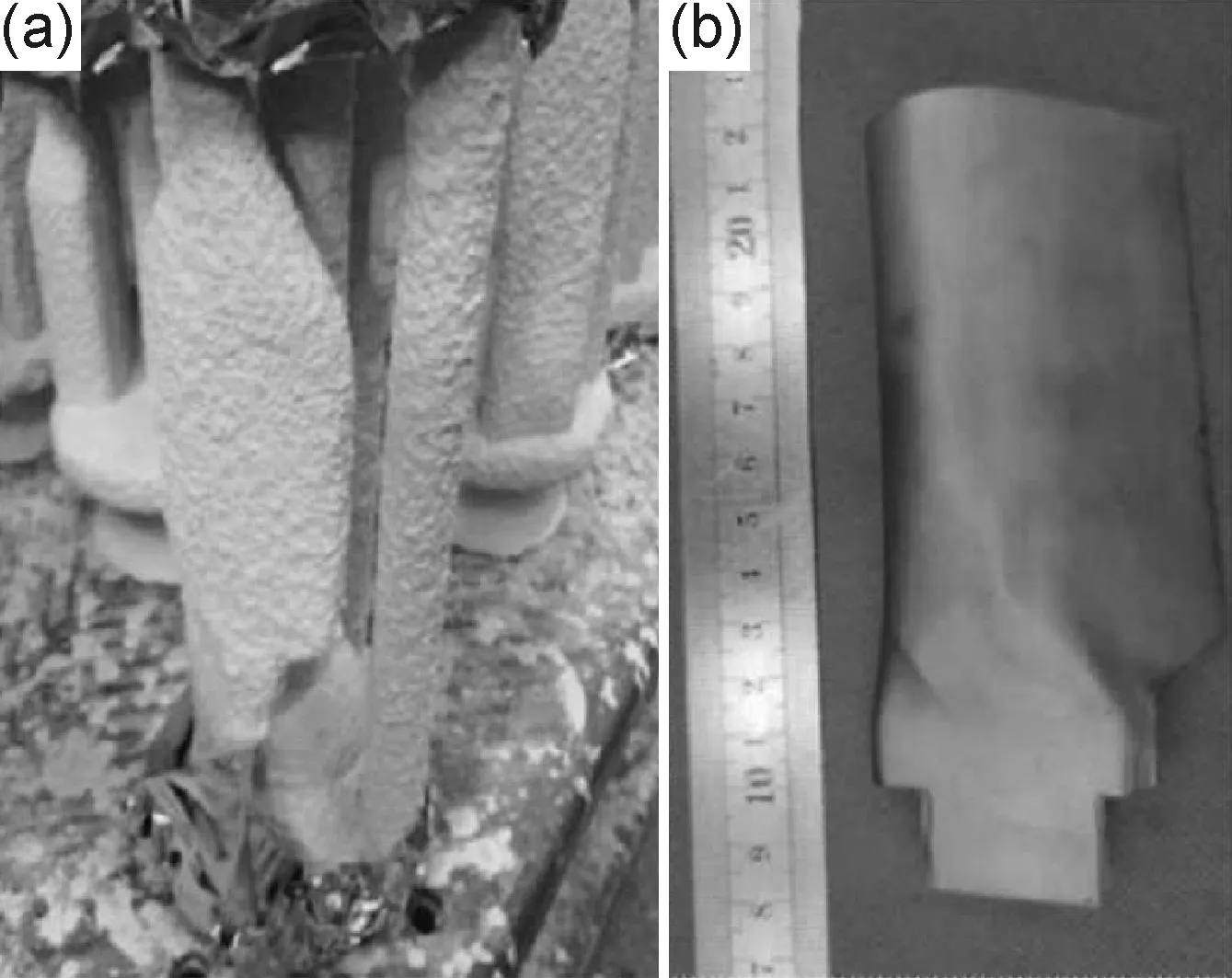

表1 氧化硅基陶瓷型芯常用矿化剂的性质[25-26]Table 1 Properties of mineralizers used in silica based ceramic core[25-26]

硅酸锆是一种高耐火性材料,其组成为ZrSiO4,能有效改善陶瓷型芯的高温性能,是氧化硅基陶瓷型芯采用的一种重要矿化剂[27]。硅酸锆加入量应控制在30%左右,过量的硅酸锆会影响陶瓷型芯的化学溶蚀性[25]。李鑫等[28]研究了不同粒度硅酸锆对陶瓷型芯性能的影响,发现硅酸锆粒度对方石英含量影响较小,但会对陶瓷型芯的高温抗变形能力产生较大影响,粒度过粗或过细都会对型芯的高温挠度产生不利影响。粒度适中的硅酸锆可以起到高温稳定作用以及促进方石英的形成,但对比Wilson等的研究[29],关于硅酸锆是否能够直接促进方石英的析出还需进一步讨论。

氧化铝也是氧化硅基陶瓷型芯中常用的一类矿化剂,Liang等[30]研究了不同氧化铝添加量(5%,15%,25%)和烧结温度对氧化硅基陶瓷型芯中方石英析出量的影响,发现型芯中方石英析出量随着氧化铝添加量和烧结温度的增加而增加,但应控制氧化铝的添加量,否则会使析出的方石英含量过多而导致型芯性能下降。王丽丽等[31]研究了氧化铝粉体粒径、粉体形状对氧化硅基陶瓷型芯性能的影响,发现当粉体形状相同时,随氧化铝粒径增大,型芯的高温变形量也增大。

Wang等[32]研究了预加方石英晶种对石英玻璃析晶过程的影响,发现预加方石英晶种在晶体形核阶段可以降低形核能垒、促进形核,但当晶种沉浸时间过长时则会抑制晶核的生长。刘利俊等[33]研究了预加方石英含量对陶瓷型芯性能的影响规律,发现随着方石英添加量的增加,石英玻璃析晶量先增大后减小,样品的高温挠度逐渐减小、高温强度先增加后减小。占红星等[34]研究了预加方石英粒度对氧化硅基陶瓷型芯性能的影响规律,发现随方石英粒度减小,型芯的室温强度和高温挠度逐渐降低。

此外,Kim等[35]研究了以碳化硅为矿化剂制备陶瓷型芯的过程,认为在烧结过程中碳化硅作为石英玻璃析晶的载体,提高了析晶速率,从而改善了型芯的强度和收缩率。除了利用矿化剂对陶瓷型芯的性能进行强化之外,利用无机纤维(如石英纤维[36]、氧化铝纤维[37-38])和水解液[39]对型芯进行强化也可以起到改善陶瓷型芯性能的作用。

另外,石英玻璃粉的粒度分布也对陶瓷型芯的性能有重要影响[40]。石英玻璃粉的粒度与其析晶过程密切相关,当使用的粉料粒度过细时,由于细小颗粒的表面能较高,有利于析晶,并使最终烧结体更为致密,但会导致型芯产生较大的体积收缩甚至出现变形开裂现象。而石英玻璃粉过粗时,会使型芯烧结困难,导致烧结后的型芯强度难以满足要求。因此,石英玻璃粉的粒度应根据使用要求进行合理级配[41]。

最后,型芯的烧结温度会影响石英玻璃的反玻璃化进程,提高烧结温度可以促进反玻璃化进程[27],但烧结温度也不宜过高,否则会使型芯的收缩和内应力过大,影响其使用性能,尤其是在3D打印制造陶瓷型芯的过程中,由于3D打印基于逐层叠加的原理,不宜的烧结温度可能会使坯体发生分层破坏。

在氧化硅铸型打印实际应用方面,西安交通大学[14-15]早在十年前便开始了相关研究工作,以氧化硅为基体材料,制备了适用于光固化打印的水基陶瓷浆料,对打印工艺进行了体系的探索,烧结后得到的硅基陶瓷铸型成功进行了铸造应用。

1.2 氧化铝

氧化铝在焙烧过程中结构稳定、不发生晶型转变、热化学稳定性较高[42]。氧化铝基陶瓷型芯以α-Al2O3为基体材料,相比于氧化硅基陶瓷型芯有着更优的抗蠕变性能和化学稳定性,使用温度也更高[43-44];此外,氧化铝基陶瓷型芯的热膨胀系数与刚玉型壳相匹配,能保证铸件的尺寸精度,更适合大尺寸定向柱晶和单晶叶片的铸造。然而,由于氧化铝性能稳定,氧化铝基陶瓷型芯在常温、常压下不易与酸碱反应,溶出性较差[18];同时,氧化铝基陶瓷型芯的烧结也较为困难,一定程度上限制了其使用。

陶瓷型芯的气孔率是反映其溶出性的一个重要指标,适当的孔隙率可以增加酸碱腐蚀液与型芯的接触面积,提升脱芯性能。针对氧化铝基陶瓷型芯脱芯难的问题,向基体材料中加入成孔剂是非常有效的方法,常用的成孔剂有淀粉[45]、有机纤维[46]等,这些材料在型芯烧结过程中挥发而形成孔洞。

矿化剂可以促进陶瓷型芯的烧结,氧化铝基陶瓷型芯的矿化剂主要有SiO2,MgO,TiO2及稀土氧化物如Y2O3,La2O3等。刘孝福等[47]研究了氧化硅作为矿化剂对氧化铝基陶瓷型芯烧结性能的影响,发现随着氧化硅含量的增加,莫来石的形成温度降低,降低了氧化铝陶瓷型芯的烧结温度。加入氧化镁或稀土氧化物(如Y2O3,La2O3)能在氧化铝基陶瓷型芯烧结过程中形成镁铝尖晶石或mY2O3(La2O3)·nAl2O3,也可以促进型芯的烧结。杨治刚等[48]通过向氧化铝粉末中加入硅树脂粉末,研究了硅树脂添加量对陶瓷样品性能的影响,发现硅树脂在裂解过程中会生成二氧化硅,二氧化硅与氧化铝基体反应形成莫来石,并且硅树脂在裂解过程中还会释放大量气体,气体的逸出能够起到抑制烧结收缩的作用。李彪等[49]将锆英粉作为矿化剂添加到基体材料中,发现锆英粉在不同烧结温度下会不同程度地分解并与基体材料反应生成莫来石,从而影响陶瓷型芯的性能。利用研制的氧化铝基陶瓷型芯成功浇铸了涡轮叶片,脱芯实验证明其脱芯性能良好。总之,利用矿化剂与氧化铝基体材料在一定烧结温度下反应生成的固溶体可以明显改善氧化铝基陶瓷型芯的烧结性能,也有利于型芯脱芯性能的改善。

此外,基体粉料粒度同样对陶瓷型芯的性能有重要影响。覃业霞等[50]研究了几种不同基体粉料粒度配比对陶瓷型芯烧结性能的影响规律,发现粒度过粗有利于型芯的成型,但不利于其烧结致密度和强度,而粒度过细有利于提高烧结致密度和烧结强度,但会造成很大的烧结收缩,理想的粒度配比应以粗颗粒为主体形成骨架、中细颗粒填充空隙加固骨架。

氧化硅基陶瓷型芯和氧化铝基陶瓷型芯各有优缺,以单一基体材料制造的陶瓷型芯并不能满足实际生产需要,均需要向基体材料中加入其他物质来对型芯性能进行改善。表2[14-16, 40-42]对两种陶瓷型芯性能进行了比较。

表2 氧化硅基陶瓷型芯和氧化铝基陶瓷型芯的性能对比Table 2 Performance comparison of silica-based ceramic cores and alumina-based ceramic cores

1.3 其他铸型材料

纳米复合陶瓷是不同种类纳米陶瓷颗粒通过有效分散、复合均匀分布形成的一类材料,相比于单一组分陶瓷,纳米复合陶瓷具有更高的断裂强度、更优良的断裂韧性和耐高温性能[51],并且因其粉体粒度小而使得烧结温度也大大降低。这些优良的性能非常有利于制备具有复杂结构的陶瓷型芯。

当前研究最多是A12O3/SiO2纳米复合陶瓷型芯,氧化铝的耐火度高于氧化硅,一般以氧化铝为主要基体材料,并加入少量氧化硅纳米粉促进型芯烧结。加入氧化硅纳米粉可以改善陶瓷型芯的成型形和烧结性能[30],也使得其脱芯较为容易。赵红亮等[52]制备了A12O3/SiO2纳米复合陶瓷型芯并研究了其增强机理,随着氧化硅纳米粉含量的增加,材料断裂方式由沿晶断裂逐渐转变为穿晶断裂。在加入氧化硅纳米粉后,材料的孔洞减少、致密度增加,从而强度大幅提高。杜金菊等[53]研究了氧化硅纳米粉含量和烧结温度对复合材料室温强度、高温蠕变等性能的影响,发现引入氧化硅纳米粉后,在氧化铝颗粒之间形成了莫来石相,室温强度大幅提高,高温变形减小。

2 铸型打印技术

3D打印技术根据工作原理的不同主要分为以下几类:熔融沉积技术、立体光刻技术、分层实体制造技术、选区激光烧结技术以及三维打印技术等[11]。各类型打印技术受制于打印方式的不同,特定的打印材料也有所区别。熔融沉积技术以热熔性材料为主,丝材在加热喷嘴的挤出下逐层打印成型。立体光刻技术由光敏树脂发展而来,固化光敏树脂达到逐层成型的目的。分层实体制造技术多以纸板作为片层,逐层激光切割加工粘接。选区激光烧结技术多以金属或陶瓷粉末为主,激光逐层烧结成型。三维打印技术也适用于陶瓷、塑料等粉末,喷嘴喷出黏结剂逐层黏结,其技术也较为简单。虽然3D打印技术种类繁多,但实际生产中适合于陶瓷铸型的打印技术并不多,本文主要介绍使用最为广泛的几类陶瓷铸型打印技术。

2.1 基于立体光刻技术的陶瓷铸型打印

立体光刻技术最早仅用于树脂件的打印成型,利用光敏树脂在特定波长光照下固化这一特性来进行成型。1996年,由Griffith等[8]率先将陶瓷粉体引入光敏树脂体系中制备得到陶瓷浆料,利用光敏树脂的固化来固定陶瓷粉体,经过脱脂及烧结后处理便可得到致密陶瓷坯体。

立体光刻打印陶瓷铸型技术的前提是光敏陶瓷浆料的制备,这是一种由光敏树脂、陶瓷粉体以及其他添加剂构成的混合浆料[54-55]。立体光刻陶瓷打印机在结构上一般会配置有刮刀,用以辅助陶瓷浆料流平,使得未固化的浆料能够顺利覆盖于光照面。由于打印设备限制,虽有刮刀辅助浆料流平,但依旧要求陶瓷浆料必须拥有优良的流动性以及较低的黏度。

从数值上来说,在剪切速率为30 s-1时要求浆料黏度低于5 Pa·s[56-57],以便于浆料刮平。为降低陶瓷浆料的黏度,树脂的选择至关重要。树脂成分主要由引发剂、稀释剂与低聚物组成,引发剂用于开启光聚合反应,其浓度决定了引发效率。低聚物作为聚合反应主体,在反应开始后交联固化。稀释剂用于降低体系黏度,合适的树脂体系能够最大程度上降低陶瓷浆料体系黏度。

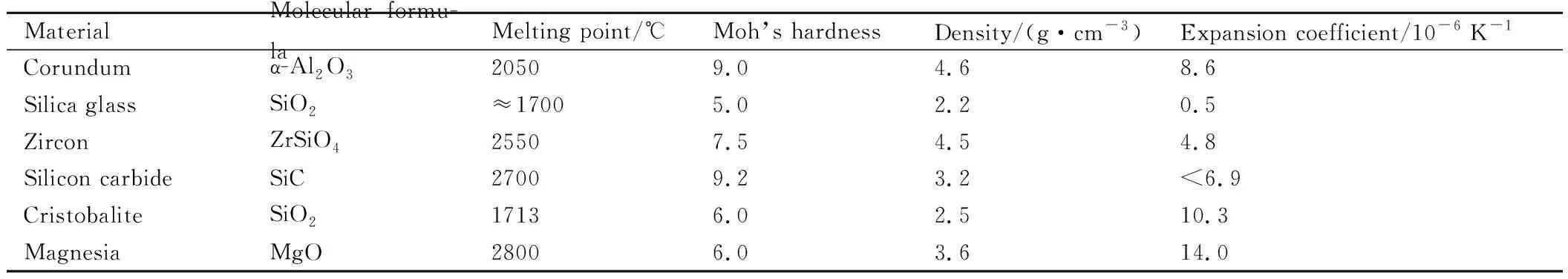

Wang等[58]利用部分稳定的氧化锆(PSZ)浆料制备铸型,对浆料的流变性能进行了研究(如图2所示),结果表明随着固相负载率的提高,浆料黏度增大,同时也存在着剪切变稀的现象,剪切速率的提高伴随着浆料黏度的下降,表明陶瓷浆料是作为一种非牛顿流体的形式存在,这也决定了打印过程中需要调节刮刀的剪切速率并使浆料拥有合适的固相负载率。

图2 不同的PSZ加载体积分数下黏度随剪切速率的变化[58]Fig.2 Viscosity as a function of the shear rate for different loading volume fractions of PSZ[58]

由于后处理的要求,研究人员尽可能追求较高的固相负载率,但高的固相负载率将伴随黏度的剧烈提高,为了降低黏度通常使用分散剂、流平剂等添加剂对浆料的黏度进行优化,顾凯杰[59]对分散剂种类及添加量进行了详细研究,分散剂锚接至粉体表面,通过排斥力达到分散粉体的目的,若分散剂添加量超过临界值,过多的分散剂会进入树脂体系中从而产生团聚增大黏度。同时浆料的固化能力也影响打印过程,光照深度必须大于模型切片厚度才能够保证顺利成型。郝婷婷[60]在制备浆料的同时研究了引发剂浓度和树脂成分对固化性能的影响,制备得到了固化能力优异的陶瓷浆料。

在打印过程中,打印机相关参数的选择对打印坯体的精度起着至关重要的影响。切片厚度决定每层浆料的固化厚度,直接决定了铸型在打印方向上的打印精度,单层成型能力越强获得的结构越复杂。同时,曝光时间及曝光功率影响浆料的固化效果,过长的时间或过高的功率都将导致成型面边缘出现散射而影响打印精度,若曝光时间不足,层间结合力下降,则无法保证坯体强度,打印过程中极易出现损毁。Halloran等[61]系统研究了立体光刻陶瓷浆料的光聚合行为,认为其是由单体和光引发剂的性质以及光子在悬浮液中的传输决定的,同时讨论了几类合适的浆料配方并对其固化能力进行了深入研究。

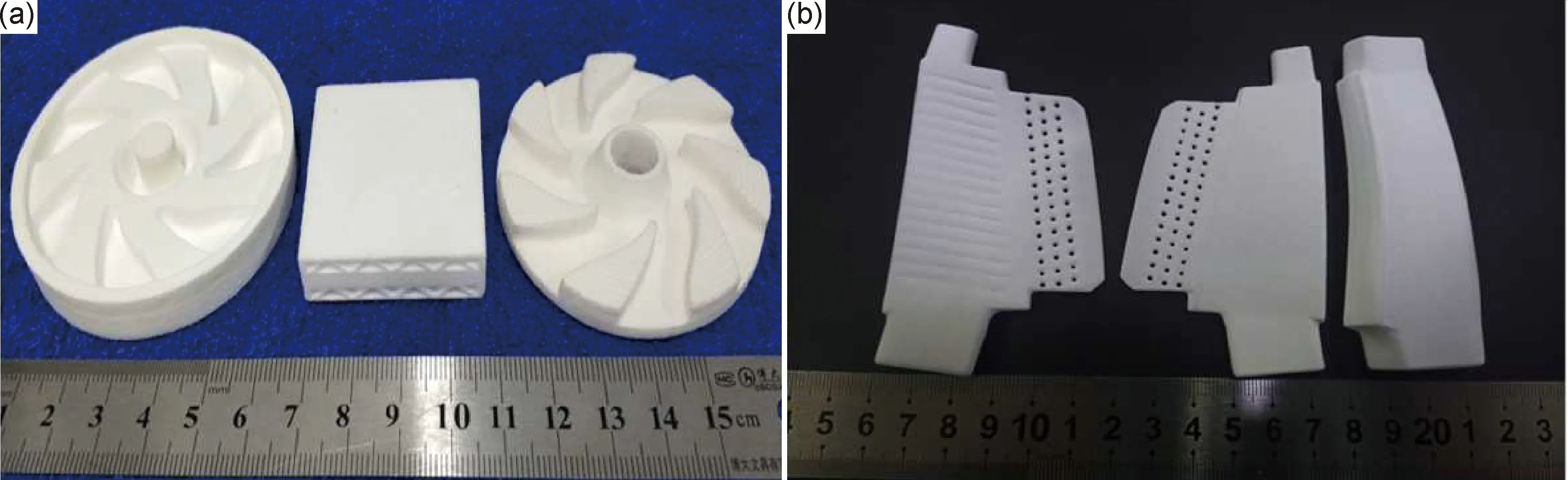

立体光刻3D打印技术在众多打印技术中精度最高,能够成型如图3所示的具有复杂结构外形的铸型[17],在陶瓷铸型打印应用中也最为广泛。

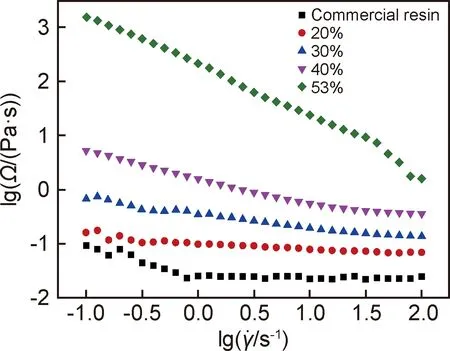

类似的工作,胡可辉等[62]通过立体光刻技术制备硅基型芯,并通过了浇铸验证(如图4所示)。立体光刻技术制备的硅基陶瓷型芯在强度、脱除性、表面粗糙度方面均可满足工艺要求,可铸造出无型芯残留、内腔表面质量优良的空心叶片。可以认为,立体光刻技术是打印高精度陶瓷铸型的首选方式。

图4 铸型及浇铸叶片[62](a)铸型;(b)单晶叶片Fig.4 Casting and casting blades[62](a)casting;(b)single crystal blade

2.2 基于选区激光烧结技术的陶瓷铸型打印

选区激光烧结技术由美国得克萨斯大学奥斯汀分校的Dechard于1989年研制成功[59],其主要成型材料为金属粉末、陶瓷粉末及其他聚合物粉末等。陶瓷粉末熔点较高,在打印过程中添加部分黏结剂以利于激光烧结,激光通过熔融黏结剂对粉体进行黏结。由于激光能量无法使得陶瓷粉体直接烧结,射入的大部分激光能量基本被黏结剂吸收,黏结剂软化黏结粉体,在温度降低后黏结剂再度固化达到成型目的。合适的黏结剂在软化后能够和粉体良好浸润,与粉体充分黏结,使得打印素坯具有一定的强度。换言之,合适的黏结剂及含量直接决定了打印素坯的强度。程迪[63]利用选区激光烧结技术成型氧化铝陶瓷构件,在无机黏结剂NH4H2PO4,B2O3和金属Al粉以及有机环氧树脂中,根据黏结剂与陶瓷粉末黏结强度及素坯成型精度,选择环氧树脂E-06作为黏结剂。根据素坯要达到一定强度且黏结剂尽量少的原则,确定了黏结剂在混合粉末中的质量分数为8%,并可根据制件结构的不同调整黏结剂的含量为5%~8%。

由于选区激光烧结技术通过逐点、逐线、逐面来进行成型,激光功率、扫描间距、扫描速度和切片厚度成为主要的精度及强度控制参数。过高的激光功率会使非扫描区的粉体黏结,过低则无法使目的区域粉体黏结,造成精度下降。扫描速度过快使得扫描区接受能量不足,过慢则能量剩余,影响其他区域,同样会对精度产生影响。而扫描间距则是由激光光斑尺寸所决定,与设备自身相关。切片厚度作为模型参数同样能决定打印精度,过厚时层间结合不足、强度下降,切片较薄时能量同样过剩影响精度。在选区激光烧结各项工艺参数中,能量是根本控制参数,有效控制在单位面积内单位时间接受到的能量才能更精准地控制打印精度,并维持一定的力学性能。Li等[64]结合选区激光烧结制备Al2O3-SiO2陶瓷(如图5(a)所示)。结果表明,通过控制适当的参数可以有效地提高最终样品的几何尺寸精度和表面质量,确定了最佳的工艺参数:开口间距、激光功率、层厚和扫描速度分别为0.15 mm,10 W,0.1 mm和1500 mm/s。Zheng等[65]成功利用SLS技术制备出硅基陶瓷型芯(如图5(b)所示)。

相较于立体光刻技术制备陶瓷铸型,选区激光烧结技术更为快捷,成型速度及尺寸也较立体光刻更大。但受制于成型粉体,该技术制备得到的陶瓷铸型表面粗糙度较差(图5)。在表面粗糙度控制方面选区激光烧结技术无法与立体光刻技术相媲美,且关于该技术所制备的铸型的浇铸验证鲜有报道。

图5 采用优化的SLS参数和后处理工艺制备陶瓷零件及陶瓷型芯(a)Al2O3-SiO2陶瓷零件[64];(b)SiO2陶瓷型芯[65]Fig.5 Ceramic parts and ceramic core fabricated with optimized SLS parameters and posttreatment process(a)Al2O3-SiO2 ceramic parts[64];(b)SiO2 ceramic core[65]

2.3 其他陶瓷铸型打印技术

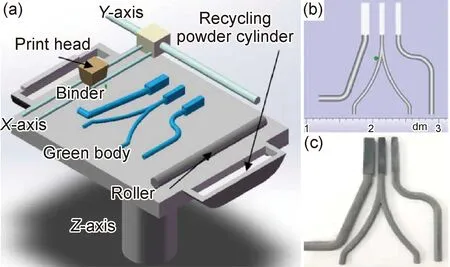

三维打印也可称作“粉末黏结技术”[66-67],1993年由美国麻省理工学院(MIT)[68]开发成功,是出现很早的一类3D打印技术。类似于选区激光烧结技术,激光由可喷射黏结剂的喷嘴所代替。陶瓷粉体铺于成型槽中,喷嘴逐点、线、面喷射黏结剂将陶瓷粉体黏结,如图6所示[67],单层成型后新的粉体覆于其上,重复操作最终成型。同样,在打印精度及强度控制方面,参数类似于选区激光烧结技术,黏结剂的种类、铺粉速度和扫描速度均对铸型素坯精度起着决定性的作用。Zhao等[66]对CaO陶瓷型芯进行了3D打印,以氧化钙粉为前驱体,纳米氧化锆-无水乙醇溶液悬浮液为黏结剂,研究了黏结剂饱和度对烧结体性能的影响。随着黏结剂饱和度的增加,烧结体的线收缩率显著降低。

图6 无机黏结剂制备的复杂形状氧化铝陶瓷芯照片[67](a)打印过程;(b)3D软件设计图;(c)坯体Fig.6 Photographs of the complex-shaped alumina ceramic cores fabricated by an inorganic binder[67](a)printing process;(b)3D software design drawing;(c)green body

Huang等[67]研究了不同碳酸锆(ZBC)含量对黏合剂可印刷性和喷胶陶瓷芯性能的影响,图6为陶瓷坯体制备示意图,该技术简单可靠,但成型结构受到一定的局限。在组分方面,随着ZBC含量的增加,黏结剂的表面张力降低,说明ZBC颗粒的加入扰乱了水分子间的相互作用。由ZBC分解生成的ZrO2颗粒对陶瓷芯的力学性能有显著影响。当ZBC含量从0%增加到35%时,在1500 ℃烧结后,烧结密度提高了44%左右,抗弯强度从60 MPa提高到79 MPa,线收缩率从20%降低到13%。

直写技术将粉体与黏结剂直接混合后挤出,Tang等[69]研究直写技术最佳料浆组成为体积分数50% Al2O3负载,1.5%醋酸作为分散剂,2%甲基纤维素溶液为黏结剂。同时,层高、打印速度和喷嘴直径等工艺参数对加工质量有显著影响。正交实验表明,打印速度为15 mm/s,喷嘴直径为0.40 mm,层高为喷嘴直径的70%为优化工艺条件。毛健[70]利用直写技术制备了高岭土铸型,并进行了浇铸验证,对比于立体光刻技术铸型表面精度较差(如图7所示)。

图7 直写铸型及金属铸件[70]Fig.7 Casting mould prepared by DIW and metal casting[70]

三维打印技术与直写技术简单,成本较立体光刻及选区激光烧结技术低,但难以满足更高精度的铸型打印要求。

3 铸型素坯后处理技术

利用各种打印技术成型后得到的铸型称之为“陶瓷铸型素坯”,素坯并非完全的陶瓷坯体,仅为树脂或黏结剂对粉体固定所产生的固态坯体,微观上各陶瓷粉体之间并未产生烧结连接。

通常,需对素坯进行热处理,以达到去除粉体之外的树脂或有机黏结剂的目的。热处理时,树脂等有机物在素坯中分解,并扩散出坯体,此时有机物排除,坯体中仅残留粉体,粉体在高温作用下有一定的黏结,此时依旧能够保持一定的外形及强度不出现溃散。随着温度继续升高,颗粒相互键联,晶粒长大,孔隙和晶界渐趋减少,通过物质的传递并伴有体积收缩,密度增加,最后成为致密的陶瓷。热处理的目的不仅仅是保证所得坯体外形的完整性,更重要的是,热处理过程将对坯体的物理性能和力学性能产生影响。

Bae等[17]采用立体光刻技术制备了一种以难熔石英为基体材料的型壳型芯一体化铸型,烧结二氧化硅的抗弯强度随着温度的增加而降低,在1300 ℃时达到11.4 MPa,在1350 ℃时从11.3 MPa降低到1500 ℃时的4.6 MPa。抗弯强度的降低与方石英含量的增加和α-方石英向β-方石英转化过程中引起的突然收缩而产生的微裂纹有关。

Wei等[71]采用选区激光烧结制备了高强度、合格的莫来石陶瓷型壳。分析表明,烧结温度对莫来石化行为有影响。莫来石相含量、莫来石晶粒尺寸和莫来石晶粒平均长径比均随烧结温度的升高而增大。力学测试结果表明,在1610 ℃烧结的试样在室温下的抗压强度为99.01 MPa,在900 ℃时抗压强度超过172.02 MPa,远远超过了传统制壳工艺制作的陶瓷制壳模具(40.43 MPa)。

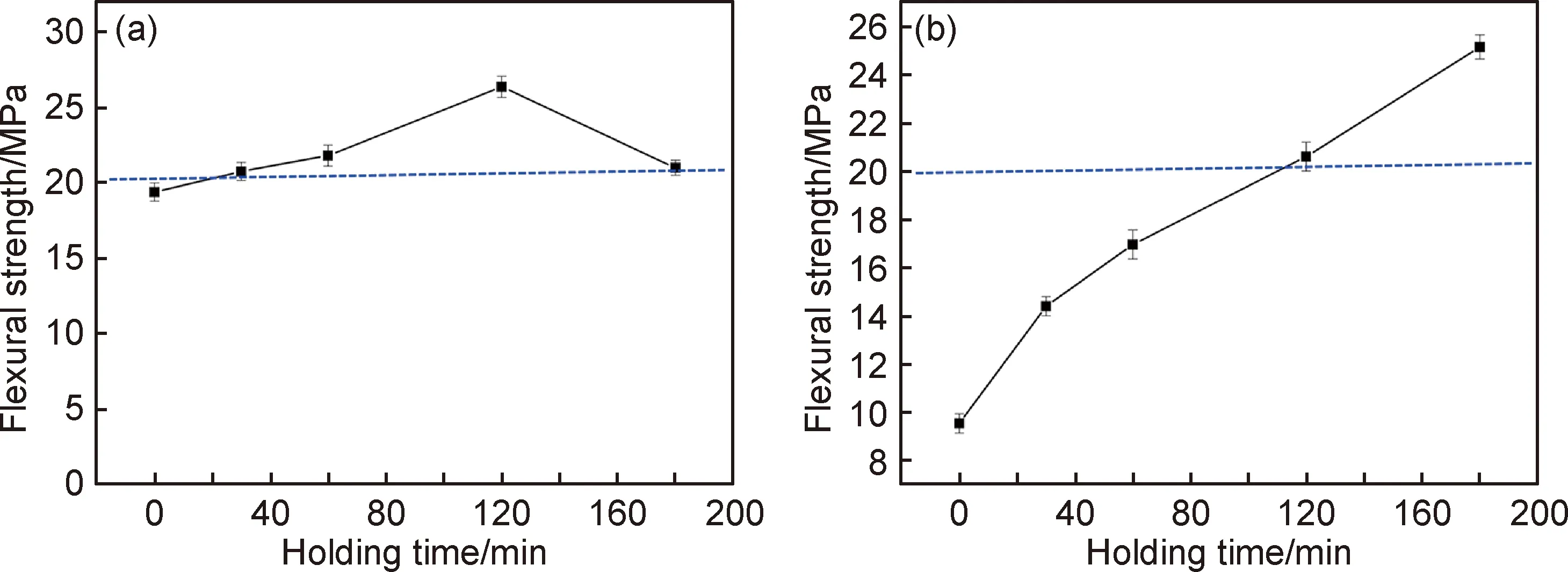

热处理气氛与保温时间也是重要的影响参数。Li等[72]研究了真空和氩气条件下脱脂保温时间对氧化铝铸型力学性能的影响,如图8所示,不同气氛下及不同的保温时间对陶瓷坯体的力学性能有着非常显著的影响。氧化铝陶瓷在真空下保温120 min和氩气下保温180 min后,抗弯强度分别达到(26.4±0.7) MPa和(25.1±0.5) MPa的最大值。在不延长保温时间的情况下,氧化铝陶瓷在真空和氩气条件下的抗弯强度分别为(19.4±0.6) MPa和(9.5±0.4) MPa,该条件下完全满足氧化铝陶瓷型芯的铸造要求。

图8 脱脂保温时间对烧结陶瓷抗弯强度的影响[72] (a)真空;(b)氩气Fig.8 Influence of holding time on flexural strength of as-sintered ceramics after debinding[72] (a)vacuum;(b)argon

此外,在立体光刻陶瓷素坯的后处理手段中,通常还需对坯体进行清洗以去除表面残余浆料,这一处理过程必须避免对坯体造成损伤,因此对清洗工艺的研究也是必不可少的。李和祯[73]在获得打印坯体后在专用清洗剂及异丙醇中对坯体进行清洗,以去除未固化的浆料,屈银虎等[74]则利用丙酮及工业酒精对残余浆料进行清洗。

4 结束语

3D打印技术对陶瓷铸型生产工艺将产生革命性的影响,快速、低成本制造复杂陶瓷铸型的能力将对传统铸型成型手段产生冲击,但这一技术依旧存在一系列的问题:

(1)铸型打印材料单一。目前打印材料多为某一粉体的单一相,单一粉体生产得到的铸型性能会被粉体自身所局限。铝基铸型浇铸温度高,但不易脱除,而硅基铸型易于去除,但浇铸温度较低。

(2)打印技术缺陷限制。立体光刻技术应用最为广泛,成型精度最高,但前期陶瓷浆料制备工艺复杂且成本较高。选区激光烧结技术受制于材料,成型铸型表面质量差,无法满足更高精度需求。粉末黏结技术与直写技术成型精度最低,同样无法满足精度要求。

(3)后处理技术限制铸型性能。热处理作为几类打印技术最常用的处理手段极大限制了陶瓷铸型最终的应用性能,如强度、尺寸精度、脱除性能等。

(4)3D打印铸型浇铸验证研究缺乏,难以与传统手段制备的铸型进行对比。

未来,多材料混合粉体的打印将成为主流,通过改善材料组分同时解决铸型自身的浇铸温度及脱除性能。在打印技术方面,立体光刻技术优势在于精度,选区激光烧结技术优势在于尺寸,粉末黏结优势则是成本。通过有效的技术手段,整合几类打印技术的优势将成为未来的研究目标。但立足于当前,利用已有技术,获得大尺寸、高精度、低成本陶瓷铸型将是迫切所需。在当前实际生产背景下,应根据不同的应用需求、精度要求、成本及生产周期要求,选择合适的铸型打印方式。

从铸型的最终应用角度分析,3D打印陶瓷铸型是否能够大批量铸造出合格的铸件,与传统铸型生产的铸件是否有较大差异,以及差异产生的根本原因也是亟待研究的问题。