建筑机电工程模块化预制装配施工典型应用及其专项技术

2022-07-18张宁波王建勃

张宁波 潘 健 王建勃

上海市安装工程集团有限公司 上海 200080

机电设备与管线的预制率与装配化程度比较低[1-3],是我国现阶段建筑机电安装行业普遍存在的问题。建筑机电工程的装配式施工,主要是通过标准化设计、工厂化预制、模块化安装、机械化作业、信息化管理等措施和手段,来提升建筑机电工程的施工效率,实现建筑机电工程的规范化管理,促进传统建筑工人向新型产业工人转型,提升机电安装工程品质,促进安全生产和绿色发展,从而形成新的经济增长极,带动全产业链转型升级和社会经济发展。

同类项目实施的分析与总结[4-6]表明,建筑机电工程模块化预制装配施工技术的适用部位主要包括制冷机房、空调机房、管廊、样板间、管弄井等。为此,本文将结合不同建筑机电安装场景的设备布局和管线综合排布,围绕机电设备与管线的模块化分割设计、装配施工技术、工装设备等问题,阐述其典型应用及专项技术。

1 机电模块化装配施工典型应用

基于高精度三维机电综合BIM模型,完成机电设备与管线模块的分割设计、预制加工、运输配送后,可利用BIM 4D虚拟仿真技术[7],在模型中进行不同场景建筑机电工程设备及管线模块的虚拟建造。基于现场的虚拟建造的方案比选,可为建筑机电设备及管线模块的差异化装配安装提供指导,从而实现不同场景机电设备与管线模块的快速、精准安装,现场施工工效提高30%以上。

1.1 制冷机房模块化装配式安装

制冷机房设备与管线模块的装配化施工,遵循高效制冷机房管路降阻节能的思路[8]:搭建模型→优化管路布置→生成高精度三维综合模型→生成高精度装配加工图→生成高精度装配安装图→装配完成。

图1为某制冷机房装配施工总体示意。利用BIM技术合理布置机房设备并优化管路阻力,管路降阻措施包括:减少弯头,将直角弯头、直角三通改为顺水弯头或顺水三通;采用大型弯管机将直管直接弯制成弯头;管道阀件选用低阻力阀件等。

图1 某制冷机房装配施工总体示意

完成高精度三维综合模型搭建后,将模型进行设备与管线模块的分割,做到设备及管线模块的高精度模型与实际尺寸一致。在此基础上,标识设备及管线模块的编码。每个模块设置独立编码,通过编码可以读取模块所在的系统、位置及规格尺寸、安装注意事项等数据。制冷机房设备与管线的模块化装配式安装方式,与传统施工方式相比,管线模块全部在专用加工场地根据装配加工图进行生产,加工更加高效,现场根据模块分割图纸进行装配式拼装施工,大大缩短了现场施工工期。

1.2 管弄井管组模块装配化施工

为了提高建筑机电管弄井内立管施工的工效和质量,管弄井内管组(空调水管、给排水管、消防水管等)可采用预制装配式施工技术[9]。根据不同工程项目的实际情况,标准层部分空调水管竖井内的空调水及给排水、消防水立管采用预制管组模块。根据具体的施工工艺及设备层和建筑底层大厅的高度,预制管组模块将管弄井内立管分组分节,提前在专用预制加工场地内制作成管组模块,在结构验收合格后,进行管组模块的安装。

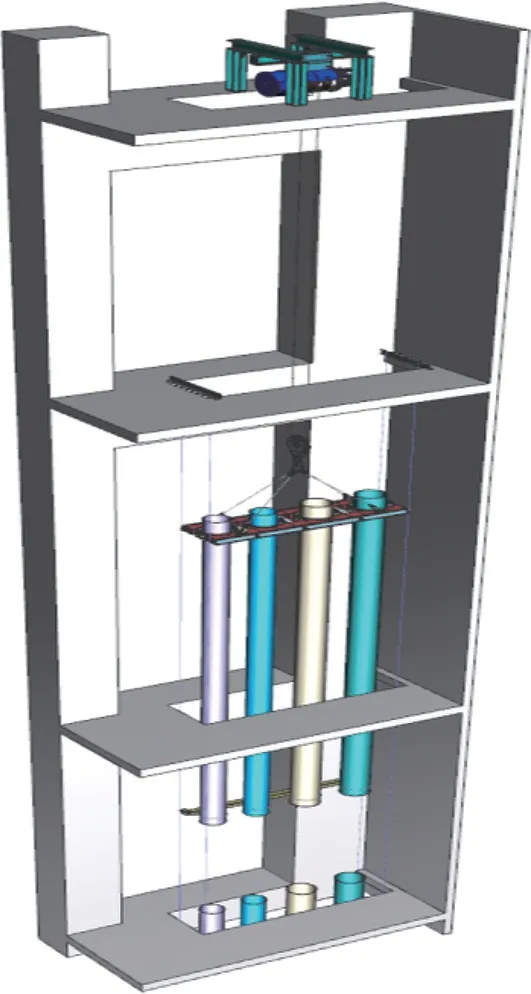

实施过程中,管线模块连同管道支架预先在专用预制加工场地内整体制作成管组模块。运至施工现场后,随着结构施工的进行,通过塔吊及卸料平台将管组模块运至相应楼层并水平转运至管弄井位置,然后完成管组模块在管弄井内的垂直吊装拼装,如图2所示。

图2 管弄井内管组模块安装示意

管弄井内管组模块的装配化施工,在现场不具备作业条件的情况下,可提前进行管组模块的预制加工,大幅提高了生产效率,缩短了工期。同时,管组模块得以集中化运输,到场后采用塔吊或汽车吊统一吊运,节约了塔吊运力。专用场地内的工厂化预制加工也便于管组模块的质量管理和控制。但是管弄井内管组模块的装配化施工,仍存在缺少有效施工及验收标准可供参考的问题。同时,管组模块距管弄井墙面近,造成墙面抹灰难,湿作业与交叉污染问题依然存在。

1.3 典型管线模块装配化施工

空调机房内空调水管线模块的装配化施工,流程与制冷机房内管线模块的装配化施工类似,此处不再赘述。只是其管线模块的尺寸和规格相对较小,部分管段的连接可能采用螺纹连接,在模块拼装时应注意螺纹紧固的一致性以便控制装配施工的误差。

有别于制冷机房内空调水管管线模块的装配化施工,对于管廊和样板间等场景管线模块的装配化施工,可以将空调水管、风管、消防水管、强电桥架、弱电桥架等整体组合成综合性管线模块(图3),分层次进行管线模块的整体提升组对和拼装。在管线模块整体提升组对和拼装时,应注意此种综合性管线模块往往质量分布不均匀,导致顶升过程不平稳,顶升速度不同步,顶升过程易变形,难以实现管线模块的一次精确就位安装,同时,后续装配段的机电管线对接麻烦。此外,综合性管线模块顶升设备占用场地较大,不适合小空间作业,焊接、热熔、承插、螺纹连接的管段分段组装时无法实现装配安装,也在一定程度上限制了综合性管线模块的装配化施工应用。

图3 机电综合性管线模块示例

1.4 组合桥架模块化应用

受制于电线电缆敷设的施工特性,无法像水管和风管一样进行模块化分割设计,但可在电气桥架在综合排布的基础上,进行模块化单元分割设计及装配化安装。电气桥架的模块化应用区域,宜侧重选择走廊、笔直通道等便于模块单元标准化预制加工的场合,此种区域,桥架模块单元的运输和装配化安装条件也更优。

电气组合桥架的模块化支架由型钢构成,组合桥架模块整体长度不宜超过6.0 m,宽度宜小于1.5 m,以便运输和吊装。组合桥架单元提前在工厂内进行加工、组装,不仅可减少现场加工场地的设置,也可提高组合桥架的加工精度和质量。模块单元整体运输至施工现场,在地面装配完成后利用升降平台将组合桥架模块整体提升安装,有效减少和避免与其他专业工作面产生的冲突,有利于提高施工效率,缩短电气专业的工期。

2 机电模块化装配施工专项技术应用

2.1 三维激光扫描复测

在建筑机电设备与管线高精度三维综合模型创建过程中,须借助三维激光扫描技术[10],复测得到机电施工现场的数字化三维模型,从而进一步调整设备与管线高精度三维综合模型,使之与施工现场情况一致。

开始现场三维激光扫描之前,首先应实地勘查,查看现场及周边是否有遮挡物影响扫描工作。如有,则及时清除相应遮挡物,为现场三维激光扫描提供最有利的实施条件。然后根据勘查结果规划三维激光扫描仪架设的网格布置。由于一个点位往往无法完整覆盖所有待扫描区域,故需在多个不同位置架设。三维激光扫描仪器的架设位置应视野开阔、光线良好。三维激光扫描复测的效率取决于扫描精度设置、现场遮挡物数量及复杂情况,一般情况下可达500 m2/d,每一站的扫描精度可达±2 mm。某项目通过三维激光扫描对现场建筑结构及机电设备与管线复测的示例如图4所示。

图4 三维激光扫描复测示例

三维激光扫描结束后,须借助点云处理软件将现场扫描获取的所有点云数据整合为一个完整的点云文件,整合工作主要分为3个阶段。第1阶段是对点云数据进行降噪处理,将一些无关的点云数据,如地上的垃圾、路过的工人等全部删除。第2阶段是将处理后的点云数据整合为一个完整的点云文件,便于后期使用。第3阶段则是对点云文件进行配色处理,通过三维激光扫描仪自带的影像采集系统,全自动为点云赋予色彩信息,从而获得清晰逼真的可测量的彩色点云全景图。需注意的是,每一站点的扫描文件可能存在不同程度的精度误差,这些精度误差随着扫描站点的增多会扩大累积精度误差。缩小累积精度误差的方法是,在可被多个站点扫描区域覆盖的x轴、y轴、z轴上贴上标靶纸。这样,点云处理软件可在不同扫描文件中识别标靶纸,从而利于合成全景图并减少累积误差。

需指出的是,现场扫描获得的全景图没有像三维机电模型一样具有类似轴线的定位线,导致其与三维机电模型没有相同空间位置的基点,更无法以共同基点为基础去对比全景图与三维机电模型的区别。解决方法则是选择以扫描获得的全景图与三维机电模型共同的空间位置为基点(如相同位置柱子边角的1 m线位置)去对比其他区域模型与现场的差别。

2.2 装配施工误差综合补偿

不同于机电设备与管线的传统安装方式,机电设备与管线模块的现场装配安装,对施工误差的控制要求更为严格,须合理运用装配施工误差综合补偿技术来实现现场的误差控制。所谓装配施工误差综合补偿,具体包括控差、减差和消差几个方面。

1)机电设备及管线预制装配精度控制技术,通过对设备及管线模块化装配式施工过程中误差的分析,重点控制分割设计精度、加工精度、装配精度。采用高精度建模、模型直接生成高精度装配加工图纸、工厂自动化数控加工设备、360°放样机器人、3D激光扫描等手段实现装配误差的综合控制。

2)机电设备及管线装配模块误差缩减技术,通过集成模块减差,在模块分割设计及加工时,将不可控误差转为可控误差。在单纯管段预制模式下,安装误差主要在不同连接件之间的法兰接口处产生,假如每台水泵进、出水口管路附件包含12个法兰接口,则为12个误差点。通过将循环泵组进行设备及管线模块整合,法兰装配接口由每台水泵的12个,缩减为模块的4个主管道法兰装配接口,误差缩减率达2/3以上。

3)机电设备及管线装配模块递推式施工消差技术,通过将泵组或其他小型设备装配模块作为控制段,与其对接的管线装配模块按规划好的线路进行递推式装配施工,并在区域外部或不同装配线路之间设置补偿段,结合现场测量确认后预制的补偿段进行误差消除。

2.3 装配施工信息管理

通过建筑工程机电装配施工信息化管理平台[11-12],将不同阶段的模型源文件上传至平台并对模型进行轻量化处理,可在web端随时浏览查看。在将各专业模型上传并生成高精度三维综合机电模型后,可通过不同机电专业构件信息的提取、分析,快速便捷地进行工程量统计。此外,还可借助费率调差等措施生成工程造价信息。

同时,基于建筑工程机电装配施工信息化管理平台,将各专业图纸、模型信息提取后,通过制作各模块单元的专属二维码,还可实现对设备与管线等预制模块单元在生产、运输、装配等环节的物料信息追溯,达到手持端和电脑端的双向追溯管理。实现设备与管线模块单元构件信息的批量和远程扫描管理,解决了传统二维码等信息管理手段需近距离单个扫描的缺陷,提高了建筑机电工程装配化施工信息管理的可追溯性和效率。

2.4 逆向扫描设备建模

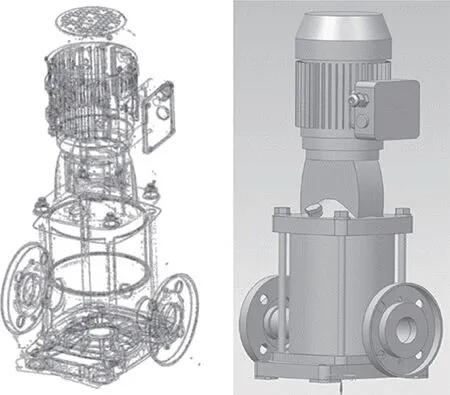

采用专用手持式三维扫描仪可有效解决设备高精度建模问题。通过靶向网格扫描措施,将扫描精度控制在0.025 mm,达到零件加工精度要求。同时,通过对设备关键数据进行合理界定,可大幅缩短扫描及逆向建模时间。

在具体应用时,将须逆向扫描设备不透明材质的区域喷洒显像剂并粘贴标志点,根据建模需要选择合适角度进行拼接扫描,处理生成模型外围杂点后进一步处理模型表皮并填补缺陷,而后便可封装扫描数据,形成设备数字化模型。以立式双吸泵为例(图5),整个逆向建模过程约为20 min,大大缩短了设计人员建立设备族库的时间,同时极大地提高了建模精度。

图5 逆向扫描设备建模示例

3 结语

目前,我国建筑机电安装行业普遍存在预制率与装配化程度比较低的问题。对建筑机电工程模块化预制装配施工的典型应用及专项技术进行的研究和分析表明,合理运用三维激光扫描复测技术、装配施工误差综合补偿技术及装配施工信息化管理平台,可明显提高施工工效,减少人工消耗,缩短现场施工工期。

然而,建筑机电设备与管线的模块化装配施工,尚缺乏统一的模块分割设计和物料编码规则。针对不同场景和形式模块单元的运输及安装的工装器具也有待进一步开发和完善。