高危区域土石方泄能槽的爆破施工技术研究

2022-07-18袁承尧蹇林君邹同阳

袁承尧 蹇林君 侯 慎 邹同阳 张 超 刘 路

中建五局第三建设有限公司 湖南 长沙 410004

在山区建筑开挖爆破领域,距离民房较近、紧邻高边坡坡脚线、拆迁困难或受资金影响无法大面积搬迁、施工腹地狭小等条件,均属于高危区域土石方爆破,若采用的开挖爆破方式不当,会对坡脚处居民生命财产安全造成极大的灾难。建设工程中居民区高危区域土石方爆破是一个较难解决的问题,也是业主投诉较多、安全隐患较大的问题之一。针对这种长期困扰设计、建设、施工方的难题,在项目实践过程中,创造性地提出高危区域土石方泄能槽爆破施工技术,很好地解决了高危区域邻近既有居民房土石方爆破的难题,取得了良好的社会及经济效益。

1 高危区域土石方泄能槽爆破施工技术原理

从合理设置泄能槽、科学设置振动波减振孔、严格控制装药量、主动防治飞石及落石、坡脚挡防等环节入手,避免爆破土石方过程中能量传递至坡脚,防止爆破过程中的飞石,减少爆破振动波波及既有建筑物,从而确保施工安全,保障百姓生命财产安全。

2 高危区域土石方泄能槽爆破施工操作要点

2.1 泄能槽设计及施工

1)根据施工组织方案施工工期,利用式(1)计算出每天需完成土石方的数量。

2)泄能槽设计为保障爆破体完全泄能及爆破体石头不滚落出泄能槽,应根据每天需施工的土方量乘以1.5倍进行泄能槽的尺寸设计,且应满足挖掘及运输车辆通行要求。

3)泄能槽施工即先在路基范围内适当位置采用机械凿出1条泄能槽通道,具体以个别飞石距离作为泄能槽与建筑物的距离。以重庆磁井段项目为例,泄能通道宽度约4 m、深度约3 m,形成预裂爆破的泄能凌空面,使爆破石块安全落在凿出的泄能槽口内,确保坡脚下房屋及人身安全,具体采用式(2)进行计算[1]。

式中:R—飞石距离;

K—安全系数,与地形、风向等有关,取1.5;

n—爆破作用指数,预裂爆破时取0.5;

W—抵抗线,取1.0 m。

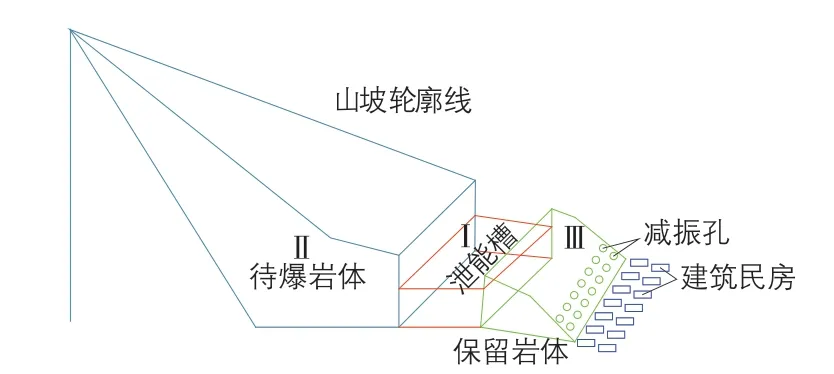

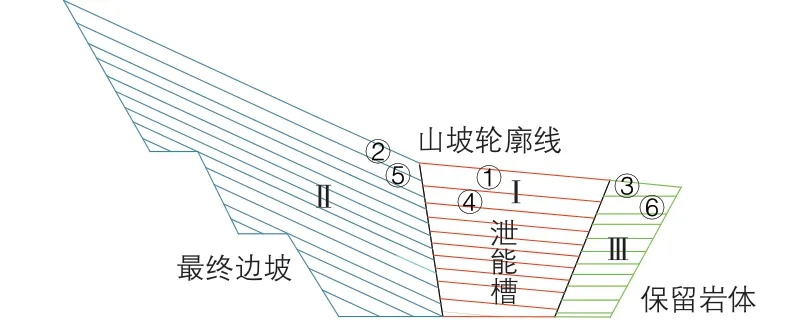

4)推进方式。泄能槽以起始段落起点或结束段落起点为第一次施工,清理出泄能槽,开始待爆岩体预裂爆破,待爆岩体每次爆破高度应小于泄能槽深度,再依次进行泄能槽预裂爆破及待爆岩体预裂爆破,每施工出5~10 m的泄能槽长度,依次循环纵向分台阶向前推进[2],保留岩体紧随泄能槽及待爆岩体推进。泄能槽如图1所示。具体推进方式按图2中的①→②→③→④→⑤→⑥……顺序进行,直至施工完毕,其中每层开挖高度的关系为H①>H②>H③,依次推进同样H④>H⑤>H⑥。

图1 泄能槽设计示意

图2 泄能槽施工顺序示意

5)预裂爆破经验公式计算法。预裂爆破经验公式如式(3)所示。

2.2 减振孔设计及施工

1)在设计开挖边线外加密、加大炮眼孔径[3],形成爆破震动的隔离缓冲地带,钻出双排或多排深孔(孔深视爆破深度、房屋基础深度及结构而定),当爆破的振动波传至此地带时,就会被这些孔吸收消耗掉大部分能量,使隔离带后面的房屋区域受到的震动大大减小,从而削弱或阻断爆破振动波向房屋基础传递扩散,从而避免房屋开裂或损坏,将爆破施工时对地面建筑物的影响降至最低,以保证民房及居民的安全。设置减振孔相较于未设置减振孔,对爆破产生最大振动波速的减振效果明显,设置双排减振孔减振效果可达15%~30%,设置多排减振孔的减振效果更佳。

2)减振孔施工注意事项:减振孔的孔深[4]须根据爆破深度、房屋基础深度及结构而定;减振孔在深度上须深入房屋基础3~5 m;若需更好地减小振动波,可设置多排减振孔或增大减振孔设计;减振孔不能堵塞,孔内杂物要及时清理;采用多排减振孔时,可采用梅花形布置;为达到更好的减振效果可适当缩小孔间距。减振孔设计如图3所示,减振孔设计参数为:孔径90 mm,间距200 mm,排距200 mm,孔深6~10 m,布置形式为一字形。

图3 减振孔设计示意

2.3 坡脚防护体

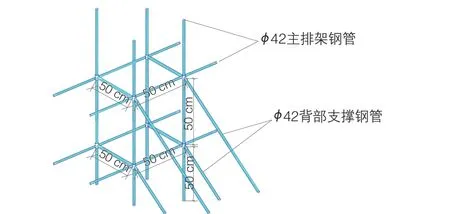

为确保留边爆破施工中落石不到达民房,对百姓人身及财产安全造成影响,建议在减振孔内侧设置双排钢管防护架(图4),防护架设置柔性钢丝绳网(图5)。

图4 坡脚防止落石防护体系架体搭设示意

图5 坡脚防止落石防护柔性钢丝绳网示意

2.4 爆破体防护

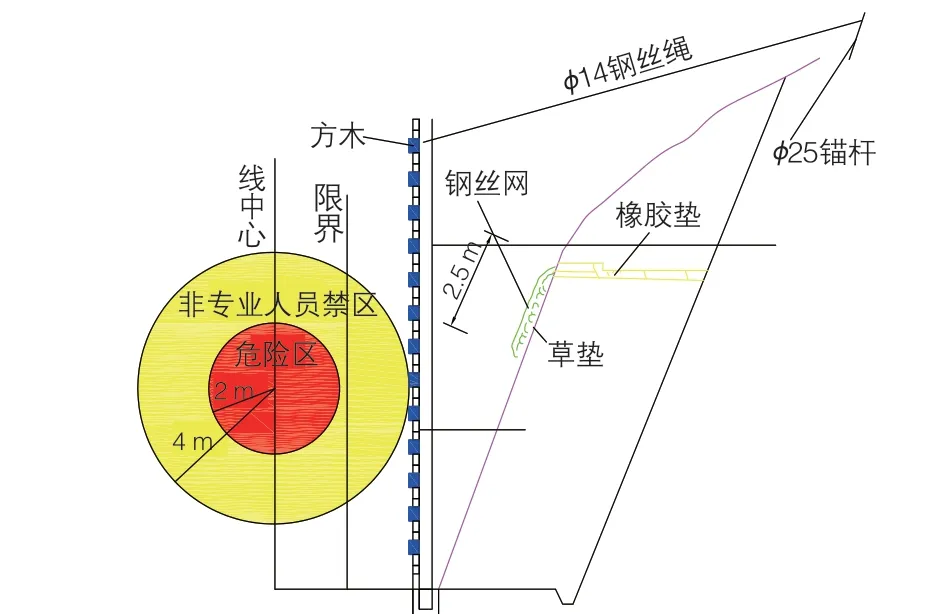

1)爆破场地位于山坡上,极易产生爆破飞石,根据飞石距离计算公式,爆破飞石在一般地段可落在控制范围内,但在有近距离住户的路段还不满足相关安全规范要求,必须采取爆破界面主动防护控制措施,避免石块肆意飞溅至坡脚下住户房屋处而威胁财产和人身安全。

2)为预防预裂爆破时零星石块到处飞溅,必须对爆破体进行覆盖。覆盖设计为先在孔口上覆盖1层草垫,再在草垫上覆盖橡胶垫、钢丝网(锚杆锁定),爆破体防护覆盖材料构造如图6、图7所示。

图6 爆破体主动防护示意

图7 爆破体主动材料示意

2.5 爆破体施工

1)爆破前应进行小范围试验段施工,以总结收集各项参数,成功后方可进行大面积爆破。格式布孔、对角微差起爆如图8所示,图中序号为爆破顺序。

图8 格式布孔、对角微差起爆示意

2)爆破体施工参数设计参考值:爆破台阶高度为1 m,孔径为42 mm,前排抵抗线宽1 m,孔间距1.2 m,排间距1.2 m,超钻深度0.2 m,炮孔深度1.23 m,炸药单耗0.3~0.4 kg/m3,每孔炸药用量0.52 kg。

3)预裂爆破后岩石只呈现破裂和松动状态,其爆破施工应符合国家现行施工及安全规范。步骤为:凿岩→装药→起爆→警戒。解除警戒时需特别注意,起爆后应过5 min后,爆破作业员方可进入爆区检查爆破情况,确认安全起爆无险情后,方可解除警戒放行。

3 效益分析

通过对高危区域土石方泄能槽爆破施工工艺的实施,确保了坡脚居民安全,较好地节约了拆迁资金,降低了拆迁难度,加快了施工速度,大大降低了施工成本。

经项目实际应用,传统高危区域爆破施工技术每立方米投入费用211.38元,高危区域土石方泄能槽爆破施工技术每立方米投入费用53.33元,每立方米施工成本降低158.05元。

4 结语

本文通过结合工程实例,在分析常规爆破施工技术的基础上,创造性地提出高危区域土石方泄能槽爆破施工工艺,减少了项目部分不必要的损失。该工艺具有以下几方面的优势:

1)绿色环保:采用本技术无需大量拆除房屋,大大减少拆迁垃圾,能较好地保持居民原有生活环境。

2)适用性强:本技术适用于各类建筑工程居民区土石方高危爆破施工,亦适用于市政、房建、公路、铁路等下方有不可搬迁和不能受损的构造物项目。

3)快速经济:采用本技术无需大量拆除房屋,大大节约了工程拆迁资金,在原岩体形成泄能槽后可快速推进工程进度,大大降低了工程施工成本。

4)安全性:本技术采取合理设置泄能槽、科学设置振动波减振孔、严格控制装药量、主动防治飞石及落石、坡脚挡防等方式,避免爆破土石方过程中的能量传递至坡脚,防止爆破过程中的飞石,减少爆破振动波波及既有建筑物,确保了施工安全,保障了百姓生命及财产安全。

高危区域土石方泄能槽爆破施工技术的应用不仅促进了相关问题的解决,还为社会经济建设中高危区域土石方爆破施工技术未来的发展和创新提供了新思路。