预制叠合板拼缝处成形质量研究

2022-07-18王嘉裕徐小雷

王嘉裕 姜 恒 徐小雷 徐 也

中国建筑第二工程局有限公司 广东 深圳 518048

目前,房屋建造大部分仍以现浇混凝土为主,该技术建设工期长、施工噪声大、施工成本高。实施装配式建筑可有效解决现浇混凝土施工的诸多弊端,缩短施工工期,减少施工噪声和粉尘,提高施工安全和质量,降低施工成本。

国外的装配式建筑实施较早,从20世纪60年代开始,装配式住宅的比重即达到18%~26%,到80年代后期,日本已经形成了成熟的装配式住宅体系。国外装配式住宅的发展大致经历了3个阶段:第1阶段是初期,主要是建立生产体系;第2阶段是发展期,主要是提高住宅质量;第3阶段是成熟期,主要是带动市场需求。

我国的装配式建筑正处于发展期阶段,存在诸多质量通病,在项目实际生产过程中,叠合板拼缝处的成形质量一直合格率较低。在满足绿色环保、节约资源的前提下,在实施装配式建筑过程中,铝合金模板是应用最广泛的,尤其是近年来,铝合金模板生产体系已经趋于成熟,但是很少有关于装配式建筑成形质量及其配套铝合金模板体系的研究和应用。本文依托项目现场实际施工,从设计及配套铝合金模板体系等方面研究提高预制叠合板拼缝处成形质量的思路,以期为解决类似质量问题提供参考。

1 工程概况

本项目位于广东省深圳市盐田区沙头角桥东东区内,金融路与公园路东南侧。项目总用地面积13 621.96 m2,总建筑面积108 862.32 m2,包括2栋超高层住宅、1栋高层住宅、1栋高层公寓楼、1栋幼儿园、2层地下车库及2层地上商业。其中1#住宅楼结构高度98.6 m,地上33层;2#A座、2#B座住宅楼结构高度116.8 m,地上39层,2#C座公寓楼结构高度99.3 m,地上33层;幼儿园结构高度12.6 m,地上3层。4栋塔楼为装配式建筑,结构形式均为剪力墙结构,幼儿园为框架结构。

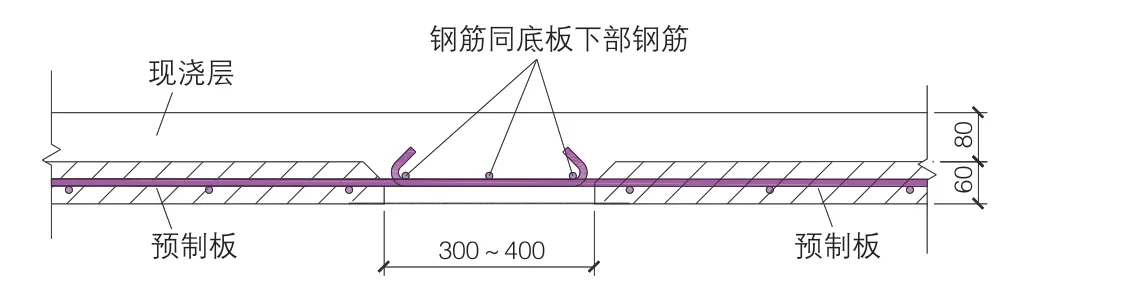

本项目叠合板主要应用于客厅及卧室部位,其中1#塔楼每层叠合板数量为32个,2#A楼、B楼、C楼分别为29个、25个、34个。塔楼标准层板厚140 mm,其中底部60 mm为预制叠合板,采用C30混凝土制作,上部80 mm为现浇层结构,叠合板制作时四周预留90 mm长钢筋头用于现浇层钢筋搭接。

2 研究目标

预制叠合板作为装配式建筑中主要构件之一,它在整层结构楼板中的占比较大,预制叠合板板底平整度较高,后期可以减少装修阶段抹灰施工。预制叠合板与预制叠合板拼缝处一般为现浇结构,根据过往类似工程的施工经验,此部位容易出现平整度不佳的问题。因此,从叠合板设计及叠合板支撑体系两方面进行研究,以提高叠合板拼缝成形质量[1]。

3 预制叠合板接缝形式比选

根据JGJ 1—2014《装配式混凝土结构技术规程》第6.6.3条规定[2],当按单向板进行结构受力计算时,板与板之间采用分离式接缝设计;当按双向板进行结构受力计算时,对长宽比不大于3的板采用整体式接缝设计。

传统单向板拼缝设置形式主要分为2种,一种是预制叠合板与叠合板之间紧密对接无接缝,另一种是预制叠合板与预制叠合板之间设置30~50 mm的小接缝,小接缝处为后浇混凝土。

密拼式接缝由于接缝位置没有现浇结构,对构件成形质量要求极高,同时现场密拼对接施工较为困难,难以保证叠合板拼缝契合度。后期装修时,对拼缝处细小三角凹缝进行补充覆盖,无法保证腻子施工的质量,后期存在裂缝隐患。采用后浇小接缝的方式,施工方便,同时可以由现浇混凝土弥补叠合板生产或运输造成边缘缺棱掉角的情况,后期无小三角凹缝需要填充,可保证后期腻子施工质量,避免裂缝隐患。

4 预制叠合板拼缝处细部节点比选

预制叠合板拼缝处设计通常分为2种方式,一种为有压槽设计,另一种为无压槽设计。2种设计优缺点对比如下。

4.1 有压槽设计

构件生产加工时,在预制叠合板底部与后浇小接缝交接处预留宽50 mm、深4 mm的压槽(图1),此项措施主要优缺点如下:

图1 预制叠合板压槽设计示意

1)可以减少后浇拼缝处的应力集中,降低后浇混凝土与预制板交接处裂缝产生的风险。

2)此项措施配套铝模也需增设压槽材料,铝模压槽为独立固定,易产生变形及脱落,使用若干层后需更换补充压槽,否则不能保证拼缝处的成形质量,且铝模压槽固定螺丝较多,更换费工费时,成本较高。

3)对铝模压槽和叠合板压槽平整度要求较高,需要各项控制措施使铝模压槽与叠合板压槽完全契合,若控制不当会导致混凝土浇筑时漏浆,影响顶板平整度,后期需花费大量人力物力进行剔凿和修补,增加项目施工成本。

4.2 无压槽设计

构件生产加工时,采用平板浇筑,无需在预制叠合板底部与后浇小接缝交接处预留压槽(图2),此项措施优缺点如下:

图2 预制叠合板无压槽设计示意

1)此种设计方式对叠合板支撑体系要求较高,若采用传统独立支撑体系,难以控制每块叠合板与模板之间的标高,拼缝处混凝土成形后极易产生错台。本项目采用的是组合一体化支撑体系,使铝模支撑体系与叠合板支撑体系成为整体,可以很好地控制整体标高,对拼缝处混凝土成形质量有很好的保障。

2)配套铝模无需设置压槽,节省更换铝模压槽所需人工及时间,可节省大量人工成本。

3)后期无需进行抹灰刮腻子施工,减少项目施工成本。

4)无压槽设计需确保预制叠合板生产加工的质量控制,保证预制叠合板底部平整度,对预制叠合板生产质量要求高。

5)预制叠合板区域一体化支撑需确保模板支设的平整度,对水平模板支设质量要求高。

通过上述分析,最终选择后浇拼缝的设计,不采用叠合板拼缝处压槽设计。后浇拼缝的设计方式能更好地保证叠合板拼缝的成形质量,同时也方便现场施工,达到节约成本的目的。

5 叠合板支撑加固体系比选

5.1 独立支撑体系

独立支撑一般采用钢管搭设,与现浇楼板支撑体系类似,一般沿叠合板长边方向设置木方,底部采用钢管架顶托支撑,此种措施为自成体系,无需与铝模支撑体系关联,优缺点较为明显。

1)独立支撑体系需要等铝模安装调平完成之后,移交架工班组,存在工序衔接,且搭设架体需要一定的时间,耽误后续流水施工,一次施工成形率低,影响整体质量。

2)搭设独立支撑体系会增加额外的工程量,并且难以控制预制叠合板标高及板面平整度,影响现浇部位的成形质量,导致后期需要花费大量的资源对其进行打磨修补,大大增加项目施工成本。

3)独立支撑体系的搭设需要根据每块预制叠合板的质量来进行验算,且与铝模支撑体系无法连接为整体,受力得不到保障,存在一定的安全隐患。

5.2 铝合金模板一体化支撑体系

在铝合金模板深化阶段,对预制叠合板支撑进行充分考虑,在其底部设置支撑模板,与现浇楼板铝模连成整体,叠合板吊装前先对铝合金模板调整一次标高,叠合板吊装完成后对铝合金模板进行二次标高调整,此种支撑体系可有效控制整体板面标高,保证现浇结构成形质量,且中间无工序衔接,不影响后续施工(图3)。

图3 组合铝合金模板支撑体系实施效果

6 接缝下方支撑立杆支撑方式比选

预制叠合板拼缝处支撑立杆有2种设置方式,一种为单立杆,另一种为双立杆。2种支撑立杆方式对比如下:

1)铝模深化时,充分考虑叠合板的质量,经受力计算,单立杆支撑设置间距宜为900 mm,双立杆支撑设置间距宜为1 200 mm,经过现场验证,单立杆支撑系统相比双立杆支撑系统搭设速度稍快。

2)单立杆支撑系统由于立杆支撑设置在叠合板拼缝中间位置,容易因两块叠合板极差较大,引起一侧现浇混凝土时漏浆现象发生;双立杆支撑设置在叠合板端部压槽部位,可使铝合金模板与叠合板压槽契合度更高,不会因施工时叠合板受力不均,引起铝合金支撑模板偏位,虽增加立杆工程量和少量施工成本,但现浇混凝土成形质量更好。

7 楼板底模设计方案比选

本项目楼面支撑板的布置分为3种,一种为单一对顶布置,一种为井字形对顶支撑模板,另一种为四周+井字形对顶支撑板体系。

1)单一对顶支撑,即在叠合板底部设置单向铝模支撑板,与叠合板两侧梁侧模板连接固定(图4)。

图4 单一对顶支撑模板布置示意

2)井字形对顶支撑模板是在叠合板底部设置双向铝模支撑板,与叠合板四周梁侧模板连接固定(图5)。

图5 井字形对顶模板支撑示意

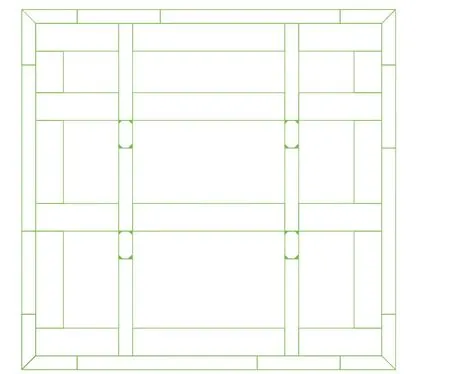

3)四周+井字形对顶支撑模板是在井字形对顶支撑模板的基础上,沿叠合板四周设置铝模支撑模板,与四周梁侧模板连接固定(图6)。

图6 四周+井字形支撑模板体系布置示意

本项目梁侧模板加固不采用对拉螺杆,仅靠楼面模板对顶加固,由于叠合板四周均为现浇混凝土梁结构,单一对顶支撑模板仅能加固两侧梁侧模板,另外两侧梁侧模板无法对顶加固,只能依靠销钉销片加固,此种加固方式在现浇混凝土时容易发生涨模;井字形支撑模板体系虽能对顶四周梁侧模板,但对顶范围具有局限性,并不能保证每块梁侧模板都能对顶加固;而四周+井字形支撑模板体系,能确保四周的梁侧模板均有楼板模板对顶加固,确保现浇混凝土时不会涨模,大大提高现浇混凝土梁的截面尺寸方正度,同时能更好地承接叠合板,使楼面模板受力更加均匀,避免后浇拼缝处错台漏浆等质量问题,保证楼面的平整度和顶板极差。

8 结语

沿叠合板四周设置通长的支撑模板,同时在其底部设置井字形支撑模板,叠合板拼缝位置支撑立杆选用双立杆,混凝土浇筑期间安排专业的调模班组进行跟踪,随时检查铝模标高、垂直度、平整度、对拉螺栓连接情况、支撑立杆固定情况等。混凝土浇筑完成后,待达到拆模条件后,进行模板拆除,拆除时需按规范要求操作,模板拆除完成之后,安排人员对已完成板面的顶板水平极差进行检查,共检查342个点,统计数据如表1所示。

表1 叠合板拼缝质量问题统计

由上述数据可以看出,叠合板支撑体系采用全周长设置模板和井字形支撑模板,拼缝位置采用双立杆支撑,不合格点为18个,顶板水平极差一次验收合格率可以达到94.7%,显著改善了预制叠合板拼缝位置成形质量,经过后续过程管控,达到目标合格率要求。

本工程充分考虑实际施工需求,研究分析了各种方案的优缺点,确定理论上的最优方案,经过现场施工验证,本工程预制叠合板设计与叠合板支撑体系选择是成功的,保证了叠合板的拼缝施工质量。通过对预制叠合板拼缝处成形质量研究,为实施装配式建筑过程中遇到类似质量问题提供了解决思路,且此叠合板与铝合金模板支撑体系设计可运用到实际生产中。