复掺外加剂对混凝土强度及耐久性能影响研究

2022-07-18李子建

李子建

(1.河北交规院瑞志交通技术咨询有限公司 石家庄市 050091; 2. 河北省道路结构与材料工程技术研究中心 石家庄市 050091)

0 引言

近年来,随着混凝土技术的高速发展,外加剂已成为混凝土的主要成分之一,外加剂的掺入不仅有助于提升混凝土的性能,更为混凝土的可持续发展提供了方向。但由于外加剂种类繁多,不同类型外加剂对混凝土性能的改善效果存在一定差异,因此,如何有效利用外加剂来增强混凝土的性能仍值得当下学者进一步探究。

目前,国内外学者对外加剂在混凝土技术中的应用展开了大量研究,尚方[1]认为根据机制砂混凝土的等级要求选择适合的外加剂和用量,可确保机制砂混凝土路用性能的稳定性。王瑞阳等[2]分析了外加剂对砂浆性能的影响规律,发现外加剂能有效增强水泥砂浆的力学性能。杨之璋等[3]分析了外加剂单掺和复掺耦合作用下对泡沫混凝土早期收缩及开裂的影响,发现外加剂的加入可以有效抑制泡沫混凝土的早期收缩和塑性开裂。刘霖艾等[4]认为外加剂的加入有助于提升混凝土拌和物的各项性能,并总结了几种常用外加剂对混凝土性能的影响。上述研究主要集中在单掺外加剂提升混凝土性能方面的研究,而关于复掺外加剂提升混凝土性能的研究还有待进一步完善。基于此,针对减水剂和膨胀剂两种外加剂复掺进行了研究,对比分析不同外加剂掺量对混凝土强度及耐久性能的影响,并给出了两种外加剂的较优复掺比例。

1 原材料

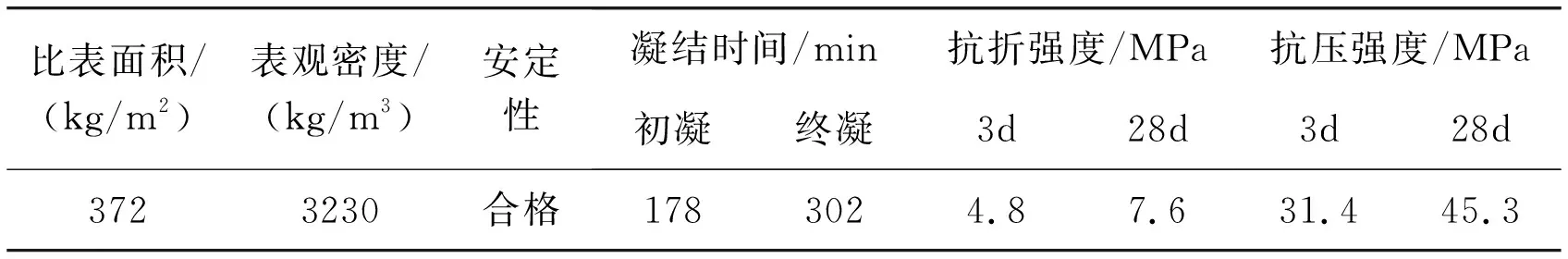

(1)水泥:选用P.O42.5普通硅酸盐水泥,其基本性质如表1所示。

表1 水泥基本性质

(2)集料:粗集料采用石灰岩碎石,粒径5~25mm,细集料采用天然河砂,细度模数2.7,其基本性能检测结果如表2所示。

表2 集料基本性能

(3)矿物掺和料:采用II级粉煤灰,比表面积为418kg/m2,烧失比为6.1%,强度活性指数为92%。

(4)外加剂和水:减水剂采用聚羧酸高效减水剂,固含量38%,减水率为27.5%。膨胀剂采用MPC聚合物纤维膨胀剂,比表面积280kg/m2,碱含量0.6%,氧化镁含量3.2%。水采用市政自来水。

2 试验方案及配合比设计

2.1 试验方案

(1)抗压强度试验:按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2016)规范要求进行混凝土抗压强度测试,试件尺寸为100mm×100mm×100mm,折算系数取0.95,加载速度为0.5~0.8MPa/s。

(2)抗冻试验:按照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)规范要求,采用慢冻法进行混凝土抗冻性能测试,试件养护24d后,转移至温度为20℃±2℃的水中浸泡4d,测试试件28d的强度和质量后进行150次冻融试验。

(3)碳化试验:试件养护26d后,转移至温度为60℃的烘烤箱,烘烤2d后放入碳化箱进行碳化试验,保持碳化箱内相对湿度为70%±5%,二氧化碳浓度为20%±3%,温度为20℃±2℃,碳化28d后采用1%酚酞酒精溶液检测试件碳化深度。

(4)抗硫酸盐侵蚀试验:试件养护26d后,转移至温度为80℃±5℃的烘烤箱,烘烤2d后放入干湿循环箱,侵蚀溶液采用浓度为5%Na2SO4溶液,每循环15次测试一次PH值和试件抗压强度损失。

2.2 配合比设计

根据原材料性能指标进行混凝土配合比设计,试件固定水胶比为0.25,粉煤灰掺量为30%,减水剂掺量分别为1.1%、1.2%、1.3%和1.4%,膨胀剂掺量分别为7%、8%、9%和10%,研究在这一配合比下,复掺减水剂和膨胀剂对混凝土试件强度及耐久性能的影响规律,以确定两种外加剂复掺条件下的合理掺量,其中减水剂掺量为1.1%的混凝土配合比如表3所示。

表3 混凝土配合比设计

3 结果与分析

3.1 混凝土强度

针对不同掺量减水剂及膨胀剂对混凝土强度的影响规律进行对比分析,得到龄期28d的混凝土抗压强度变化曲线如图1所示。

图1 复掺外加剂抗压强度变化曲线

根据图1可知,当减水剂掺量一定时,混凝土抗压强度随着膨胀剂掺量的增大呈先增后减趋势变化,原因是掺入适量的膨胀剂有助于提升混凝土内部结构的密实度,但过量掺入后,膨胀作用会破坏混凝土内部结构密实性,从而导致混凝土强度有所下降,由此说明膨胀剂掺量不宜过大。当膨胀剂掺量为7%~8%时,混凝土抗压强度随减水剂掺量的增大呈先增后减趋势变化,而膨胀剂掺量增至9%~10%时,混凝土抗压强度随减水剂掺量的增大呈先减后增趋势变化,原因是掺入适量减水剂有助于提升水泥水化作用,但过量掺入后,混凝土内部结构会形成多余空隙,从而导致混凝土抗压强度下降,说明减水剂掺量同样不宜过大。综合来看,对于复掺外加剂改善混凝土抗压强度而言,减水剂掺量选择1.2%、膨胀剂掺量选择8%的混凝土力学性能相对较优。

3.2 抗冻性能

针对不同掺量减水剂及膨胀剂对混凝土抗冻性能的影响规律进行对比分析,得到混凝土质量损失率变化曲线如图2所示。

图2 混凝土质量损失率变化曲线

根据图2可知,减水剂掺量不变时,混凝土的质量损失率随着膨胀剂掺量的增大呈先减后增趋势变化,原因是掺入适量的膨胀剂有助于降低混凝土内部结构空隙,可限制外界水流入,但过量掺入后,膨胀作用会增大混凝土内部结构空隙,导致混凝土抗冻性能有所下降。当膨胀剂掺量一定时,混凝土质量损失率随减水剂掺量的增大呈先减后增趋势变化,原因是掺入适量减水剂有助于减少混凝土拌和水的用量,防止冻融破坏,过量掺入后,混凝土内部结构形成的多余空隙会增大外界水的流入,从而降低了混凝土的抗冻性能,说明减水剂掺量同样不宜过大。综合来看,对于复掺外加剂改善混凝土抗冻性能而言,减水剂掺量选择1.2%、膨胀剂掺量选择8%的混凝土抗冻性能改善效果相对显著。

3.3 抗碳化性能

针对不同掺量减水剂及膨胀剂对混凝土抗碳化性能的影响规律进行对比分析,得到碳化28d的混凝土碳化深度变化曲线如图3所示。

图3 复掺外加剂碳化深度变化曲线

根据图3可知,当减水剂掺量一定时,混凝土碳化深度随着膨胀剂掺量的增大呈先减后增趋势变化,原因是掺入适量的膨胀剂可有效补偿混凝土收缩,抑制混凝土结构产生裂缝,但随着掺量的增大,混凝土由于膨胀作用内部结构被破坏,从而导致碳化深度逐渐增大,说明膨胀剂掺量不宜过大。当膨胀剂掺量一定时,混凝土碳化深度随减水剂掺量的增大呈先增后减趋势变化,原因是减水剂的掺入有助于提升水泥水化反应,增强了混凝土内部结构密实性,使得抗碳化性能逐渐增强,但后期混凝土受到CO2的侵蚀作用,导致抗碳化性能逐渐下降,说明减水剂掺量同样不宜过大。综合来看,减水剂掺量选择1.2%、膨胀剂掺量选择8%的复掺外加剂方式对于改善混凝土抗碳化性能效果相对较优。

3.4 抗硫酸盐侵蚀性能

针对不同掺量减水剂及膨胀剂对混凝土抗硫酸盐侵蚀性能的影响规律进行对比分析,得到干湿循环60次的混凝土抗压强度耐蚀系数变化曲线图4。

图4 复掺外加剂耐蚀系数变化曲线

由图4可知,当减水剂掺量一定时,混凝土耐蚀系数随着膨胀剂掺量的增大呈先增后减趋势变化,原因是掺入膨胀剂的混凝土前期得到不断补偿收缩,有效抑制了结构裂缝,但随着时间的推移,外界硫酸盐类离子不断侵蚀混凝土内部结构,从而降低了其抗硫酸盐侵蚀性能。当膨胀剂掺量一定时,混凝土耐蚀系数随减水剂掺量的增大大致呈增大趋势变化,原因是减水剂的掺入促进了水泥的水化反应,使得内部浆体的PH值逐渐增大,有助于提升混凝土的抗硫酸盐侵蚀性能。综合来看,减水剂掺量选择1.2%、膨胀剂掺量选择8%的复掺外加剂方式对于改善混凝土的抗硫酸盐侵蚀性能效果相对较优。

4 结论

通过复掺减水剂和膨胀剂两种外加剂,研究了混凝土力学性能及耐久性能的变化规律,得到以下主要结论:当减水剂掺量一定时,膨胀剂掺量小于8%的混凝土抗压强度和耐蚀系数均有所增大,碳化深度和质量损失率均有所减小,改善效果明显;而膨胀剂掺量超过8%后,对于混凝土各项性能改善效果不大,说明膨胀剂掺量选择8%相对合理。当膨胀剂掺量一定时,减水剂掺量小于1.2%的混凝土抗压强度和耐蚀系数均有所增大,碳化深度和质量损失率均有所减小,改善效果明显,当减水剂掺量为1.2%时,混凝土各项性能均达到最优值。综上,复掺外加剂中减水剂掺量选择1.2%、膨胀剂掺量选择8%可有效改善混凝土的力学性能和耐久性能。