300 MW亚临界锅炉壁式再热器钢管开裂原因分析

2022-07-16谭晓蒙孙云飞

陈 浩,张 涛,田 峰,谭晓蒙,孙云飞

(内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020)

1 设备概况及事故经过

某300 MW 火力发电机组锅炉为亚临界参数、四角切圆燃烧方式、自然循环汽包炉,单炉膛紧身封闭Π型布置,燃用烟煤,一次再热,平衡通风,固态排渣,全钢架、全悬吊结构,炉顶带金属防雨罩。燃烧室采用全焊接的膜式水冷壁,以保证燃烧室的严密性,鳍片宽度适应变压运行的工况。

2021-07-17,对锅炉进行水压试验时壁式再热器钢管发生开裂泄漏,厂内检修人员对泄漏部分及时进行了更换处理。泄漏的壁式再热器钢管直径为50 mm,厚4.0 mm,材质为12Cr1MoVG。

2 理化检验

2.1 宏观检验

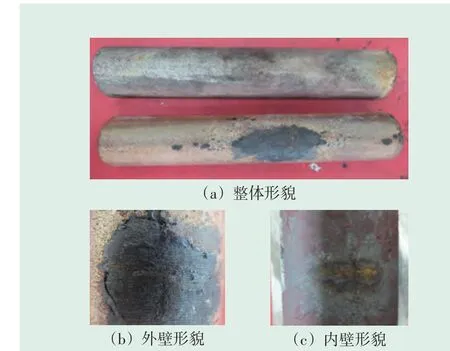

对开裂泄漏的壁式再热器钢管进行宏观形貌检查,发现钢管向火侧存在一条贯穿整个管壁的横向裂纹,长度约10 mm。钢管泄漏部位管壁略微胀粗,部分腐蚀产物已脱落,呈黑褐色,并存在多条与主裂纹平行的深浅不一的微裂纹;钢管内壁腐蚀产物为红褐色,呈片层状,且发生不同程度的脱落,裂纹附近区域呈蓝黑色,如图1所示。

图1 开裂泄漏的壁式再热器钢管宏观形貌Fig.1 Macro morphology of cracked and leaking steel tube of wall reheater

2.2 金相分析

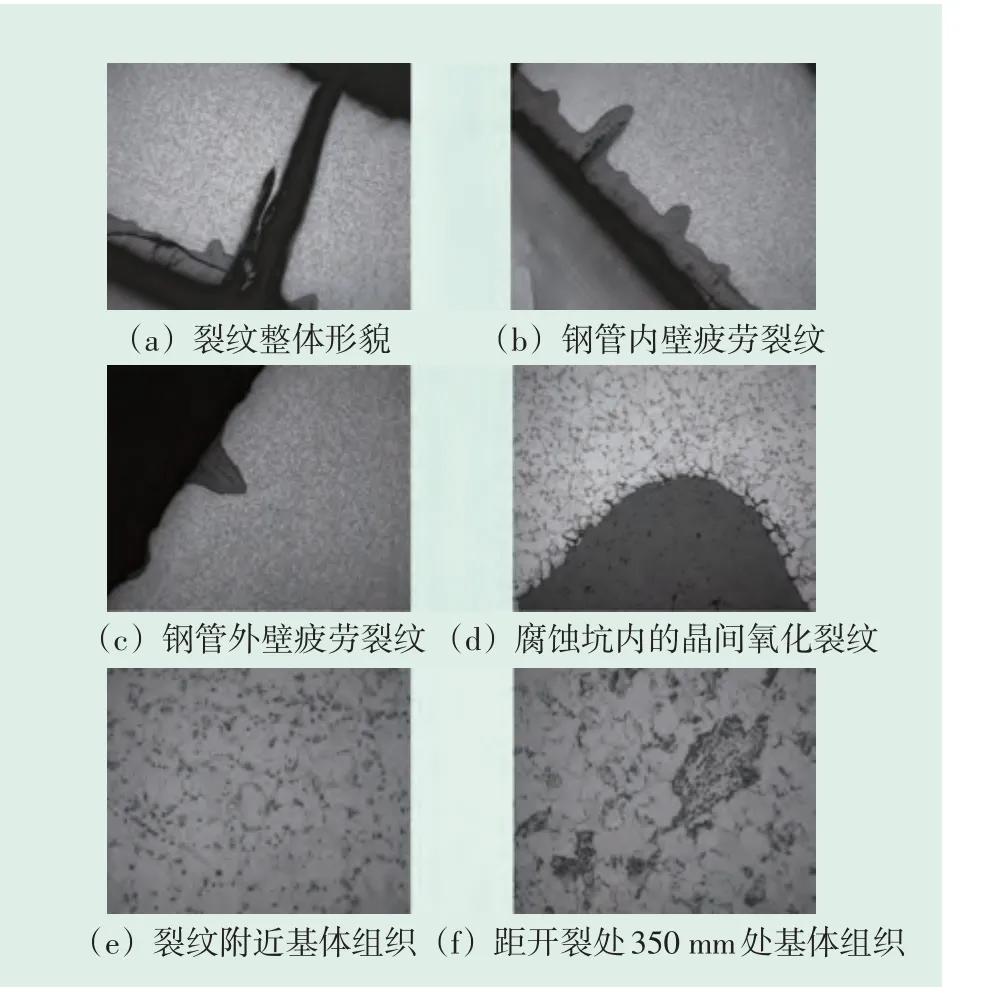

对开裂泄漏的壁式再热器钢管取样进行显微组织检测,钢管泄漏部位有一条贯穿整个管壁的主裂纹,其附近钢管内外壁存在众多深浅不一、尖端圆钝的微裂纹,内部已经氧化,最大深度约0.8 mm,且微裂纹尖端存在大量的晶界氧化裂纹。泄漏点附近母材组织为块状的铁素体+大量的粒状碳化物,球化等级为5.0级(属于严重球化),组织未见明显畸变,钢管内壁氧化皮厚度约为418 μm;距离裂口350 mm处钢管母材组织为铁素体+贝氏体,未见明显球化,属于正常状态下的钢管显微组织,如图2所示。

图2 开裂泄漏的壁式再热器钢管各部位微观组织形貌Fig.2 Microstructure of cracked and leaking steel tube of wall reheater

2.3 化学成分分析

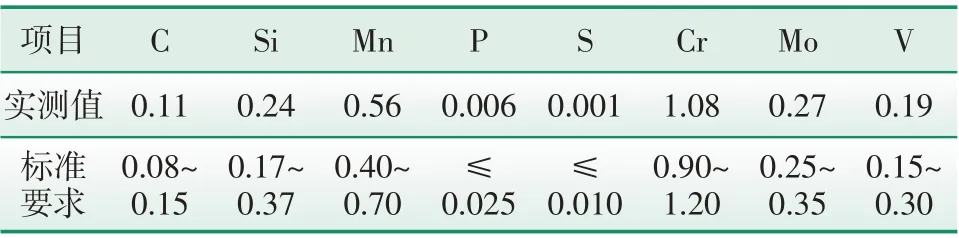

从开裂泄漏的壁式再热器钢管取样进行化学成分检测,结果见表1。检测结果表明,壁式再热器钢管化学成分中各元素质量分数均符合GB/T 5310—2017《高压锅炉用无缝钢管》对12Cr1MoVG的要求。

表1 开裂泄漏的壁式再热器钢管化学成分质量分数Tab.1 Test results of chemical composition mass fraction of cracked and leaking wall reheater steel tube %

2.4 力学性能分析

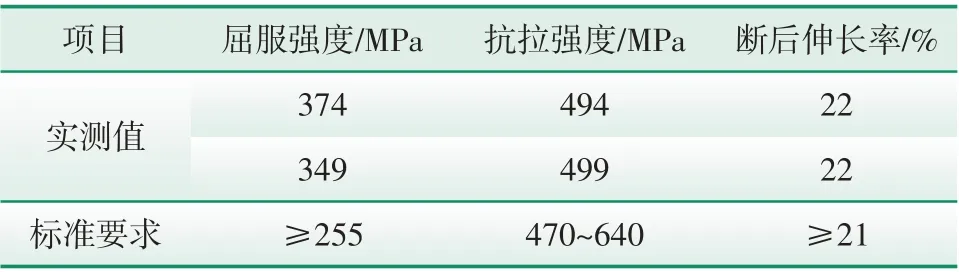

按照GB/T 228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》要求,利用CMT5305 电子万能试验机对送检的壁式再热器钢管未严重腐蚀部位取样进行拉伸性能测试,结果见表2。检测结果表明,壁式再热器钢管的屈服强度、抗拉强度及断口伸长率等各项拉伸性能指标均符合标准GB/T 5310—2017的要求。

表2 壁式再热器钢管常温力学性能测试结果Tab.2 Test results of normal temperature mechanical performance of wall reheater steel tube

2.5 腐蚀产物形貌与能谱分析

利用扫描电子显微镜(SEM)对壁式再热器钢管内壁的腐蚀产物微观形貌进行检测,结果如图3 所示。可以看出,拉线棒表面腐蚀产物较致密,呈片层状,并伴有大量微小颗粒。

图3 壁式再热器钢管内壁腐蚀产物SEM形貌Fig.3 SEM morphology of corrosion products on the inner wall of steel tube of wall reheater

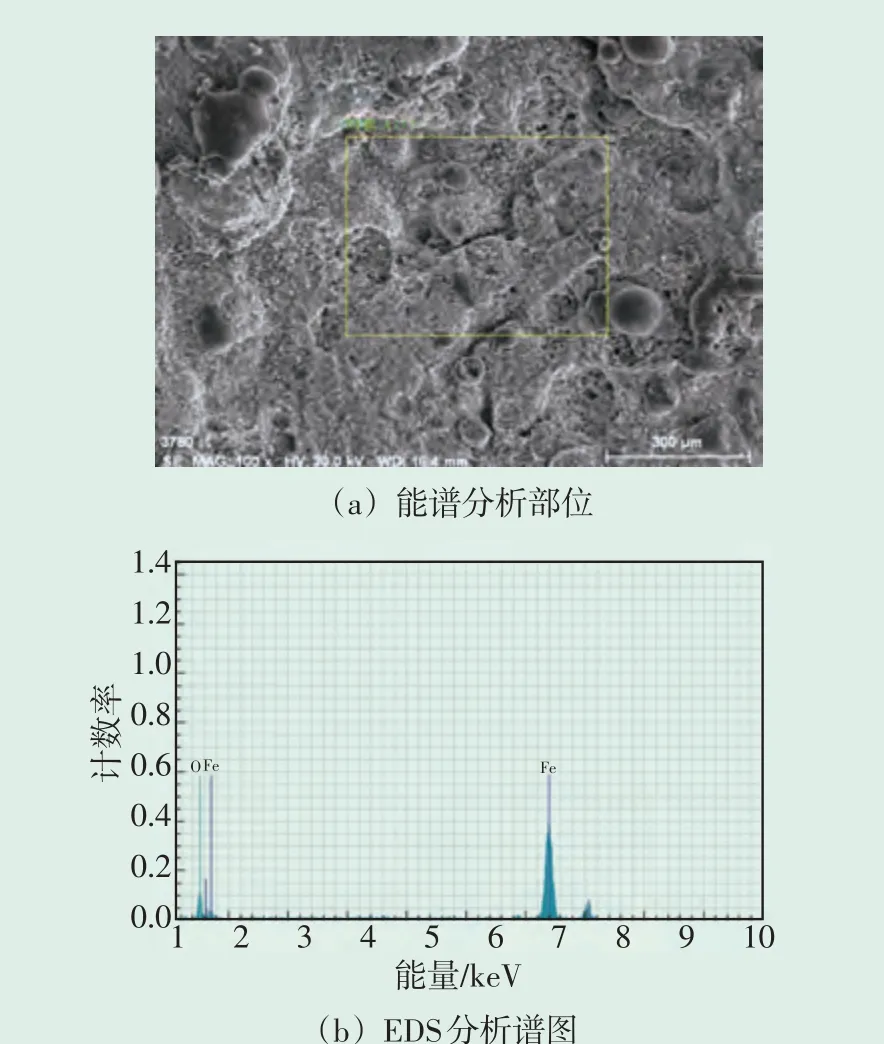

利用能谱分析仪(EDS)对壁式再热器钢管内壁的腐蚀产物进行成分分析,检测结果见图4。结果表明,壁式再热器内壁腐蚀产物主要为铁和氧元素,未见其他元素,应为铁的氧化物。

图4 壁式再热器钢管内壁腐蚀产物EDS分析谱图Fig.4 EDS analysis spectrum of corrosion products on the inner wall of steel tube of wall reheater

3 故障原因分析

爆漏的壁式再热器钢管化学成分符合设计材质的要求,排除了因材质错用导致的爆管。从爆漏的壁式再热器宏观及微观分析结果可知,钢管泄漏部位内壁腐蚀结垢严重,内外壁均存在多条与主裂纹平行、深浅不一的微裂纹,与腐蚀性热疲劳开裂的特征相符[5-9]。此外,钢管内壁腐蚀产物主要为铁的氧化物,判断为氧腐蚀所致,并与停炉保护或锅炉水质有关。

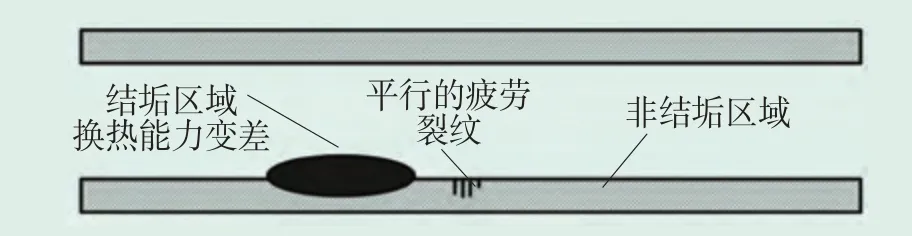

综上分析,由于锅炉水质或其他原因,导致钢管内壁不断发生氧腐蚀,形成大量微小的腐蚀凹坑;由于泄漏区域钢管内壁结垢现象较为严重,造成该区域换热能力严重下降,使其长期超温运行并发生严重球化。另外,结垢区域与未结垢区域换热能力存在较大差异,在锅炉启停及调峰过程中钢管因温度场分布不均形成较大交变热应力,同时受叠加锅炉内烟气温度分布不均匀的影响,逐渐在钢管内外壁产生疲劳裂纹并不断扩展直至贯穿整个管壁,最终造成壁式再热器钢管泄漏[10-15]。

图5 壁式再热器钢管内壁热疲劳裂纹产生过程示意图Fig.5 Schematic diagram of thermal fatigue crack generation process on inner wall of steel pipe of wall reheater

4 结论及建议

本次壁式再热器钢管开裂泄漏的主要原因为锅炉停炉保护措施不当或水质不良造成钢管内壁局部区域发生腐蚀结垢,严重影响了该区域的换热能力,在锅炉启停或负荷大幅度变化时,结垢区域与未结垢区域的换热能力不一致,在钢管管壁形成较大的温度差,导致再热器钢管在交变热应力的作用下发生热疲劳开裂泄漏故障。

针对上述原因,提出以下建议:

(1)加强对壁式再热器钢管腐蚀结垢情况的监督力度,发现内壁腐蚀严重或垢层较厚的钢管应重点检查内外壁是否存在疲劳裂纹,存在异常应及时处理。

(2)锅炉停炉期间需做好停炉保养工作,并加强水质处理及化验的监督工作,按要求定时排污,避免类似腐蚀疲劳失效事件再次发生。