静压管桩遇厚中粗砂夹层质量事故检测分析及处理

2022-07-15刘展辉

刘展辉

(广东省建筑材料研究院有限公司)

0 引言

场地持力层埋深起伏较大,且局部存在厚中粗砂夹层,对于在城市大规模使用的静压管桩施工来说,会造成很多不可控的质量问题。尤其静压管桩难以穿越硬夹层,而施工单位根据终压力判断桩端已经支承于设计要求的地质层面上,并认为这是地质钻孔分布距离过大造成的误差,为后面基础上的主体建筑物留下重大安全隐患,或者造成后续场地大规模桩基施工后出现大量返工的经济损失。本文以某厂房桩基工程为例,介绍多种检测方法在变更过程的综合运用。

1 工程概况

惠州市某厂房工程为一工业园内新建厂房,为后续大量厂房施工起示范先行作用,5层框架结构,建筑面积7168m2,地基基础设计等级为乙级。设计单位综合勘察单位意见,根据场地附近已建厂房基础类型采用预应力管桩,同时拟建厂房南面离既有建筑物较近,约20多米,考虑震动影响拟采用静压桩施工。拟定桩型为PHC500预应力管桩,采用单桩/两桩/三桩/四桩承台,设计总桩数为95根,基础持力层为强风化凝灰质砂岩,设计桩长约17~31m,设计单桩抗压承载力特征值为1800kN。对管桩的施工要求为达到持力层后,稳压三次,每次不少于1min,最大压桩力5400kN。

2 高应变法检测预应力管桩桩身完整性及承载力

场地内实际施工桩数为95根,未有压断桩及补桩情况,查施工记录在最大压桩力下均达到稳压要求,但是施工有效桩长为12.8~27.5m,桩端深度约16~30m,部分略小于设计桩长,桩长从1轴往10轴方向逐渐缩短。复核地质情况,拟建厂房范围勘察孔布置见图1,地质剖面情况见图2及图3。场地内岩土层从上往下分别为:①素填土、②-1及②-2粉质粘土、②-3粉土、②-4淤泥质土、②-5细粉砂、②-6中粗砂、③残积土、④-1全风化凝灰质砂岩、④-2强风化凝灰质砂岩。其中,ZK29、ZK37、ZK38、ZK45及ZK46揭露②-6中粗砂层,层厚2.7~3.8m,而强风化凝灰质砂岩揭露深度16.8~28.5m,基本从1轴往10轴方向深度降低。

图1 勘察孔布置平面图

图2 A轴地质剖面图

图3 D轴地质剖面图

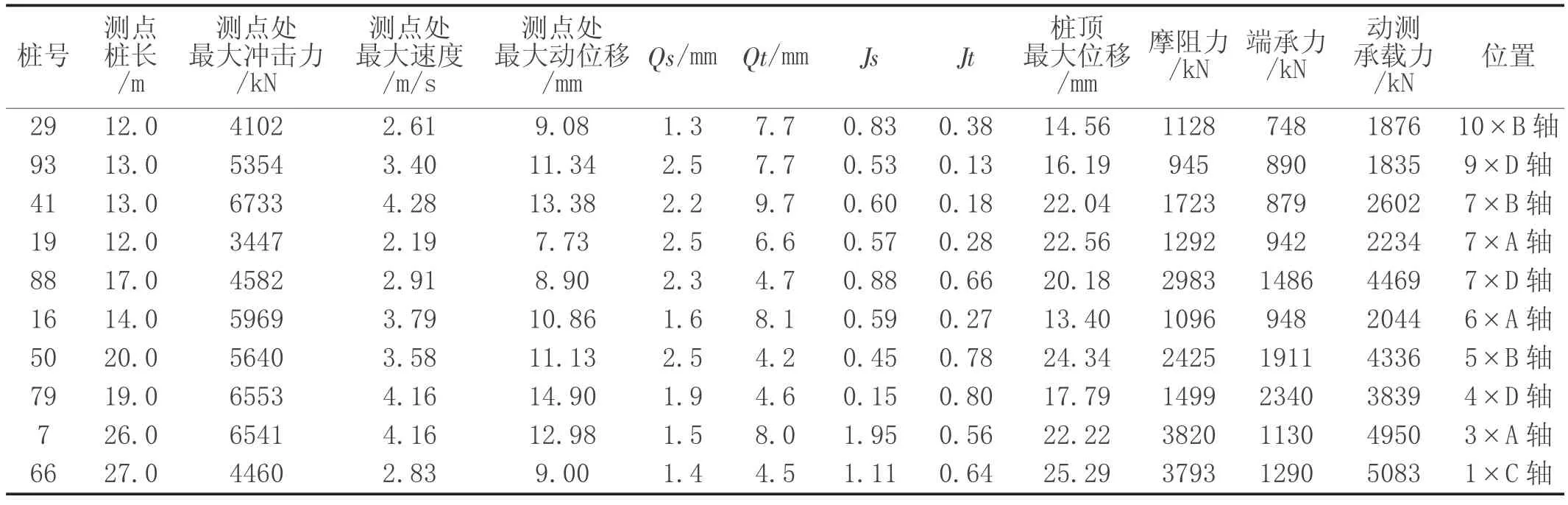

中粗砂层在5轴至10轴呈透镜体状分布,厚度较大,而稍密~中密的中粗砂竖向抗静荷载能力高,结合桩长分布和地质揭露各层埋深趋势,静压桩存在达到稳压标准而又未能压穿中粗砂层的可能性。透镜体状分布的中粗砂不稳定,当同一承台另一根桩下穿时容易扰动有限空间分布的砂层,造成已施工的桩端砂层持荷能力下降,同时中粗砂作持力层未能符合设计要求。考虑到安全风险及后续的基础承载力复核验算、基础变更,需要对已施工的1轴到10轴预制桩采用高应变法进行承载力抽检并检测完整性。确定检测数量为10根,检测龄期满25d开始[1],检测桩从1轴到10轴分布,试验采用5t导向架整体锤,自由落锤模式,弹性波速4200m/s,所测10根桩桩身均未见明显缺陷。承载力试验结果见表1。

表1 管桩高应变试验结果

试验结果表明,6轴至10轴存在5根桩动测承载力偏低,具体为1835~2602kN,远小于特征值的两倍(3600kN),其F曲线桩端附近均未见明显爬升,ZV曲线在该处均出现明显正向反射,桩底较软[2],F&ZV曲线见图4。结合前面所述,桩端应该支承在透镜体状的中粗砂层。而剩余5根桩动测承载力为3839~5083kN,均达到特征值的两倍以上,F曲线与ZV曲线在桩端附近均出现明显分离,桩底较硬,符合预期,F&ZV曲线见图4、图5。

图4 5根软桩底F&ZV曲线

图5 5根硬桩底F&ZV曲线

3 部分管桩基础变更成旋挖灌注桩基础

根据高应变试验结果,结合地质剖面中粗砂层分布状况及95根管桩施工桩长情况,经多家技术单位研讨,建设单位决定对1轴至5轴(5×A轴承台除外)已施工的44根管桩保留,拟废弃其余管桩,详细比对汇总见图6。

图6 高应变动测承载力与中粗砂层分布比对及补桩区域划分

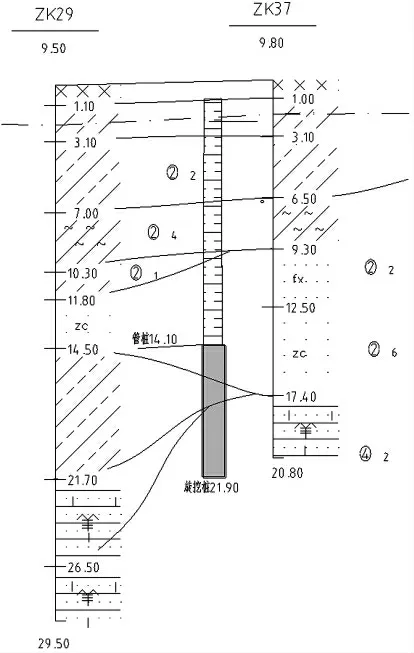

在废弃管桩对应的承台几何中心施工单根1000mm旋挖灌注桩,设计特征值3500kN,设计持力层强风化凝灰质砂岩,同时也对地质情况进行旋挖取样复核。对7×A轴的原三桩承台几何中心施工第一根旋挖灌注桩试桩,成孔过程顺利,对过程挖取岩土样旁站分析,岩土层沿深度分布趋势与ZK29/ZK37揭露情况接近,桩端深度21.9m,持力层强风化凝灰质砂岩,施工有效长度19.8m。7d龄期后,对该旋挖试桩进行低应变法检测,时程曲线未见桩身缺陷,同时未见明显桩底反射。7×A轴位于ZK29与ZK37之间,靠ZK37端1/3处,同一承台原管桩19#桩桩端深度14.1m,将两桩与地质剖面比对,如图7,确定管桩端支承于中粗砂层。

图7 7×A轴旋挖桩及管桩与地质剖面比对

4 再次变更钻孔灌注桩基础

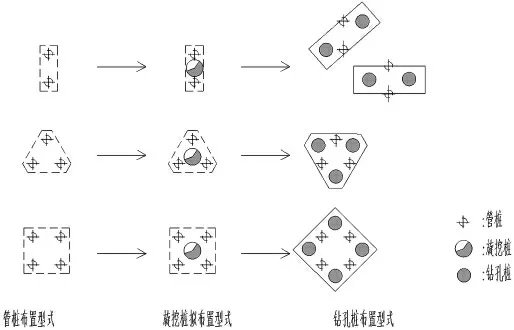

但在后续继续施工其余旋挖桩时,出现原管桩向钻孔塌的迹象,施工被迫停止。为了减少机械扰动和内侧布灌注桩孔对原管桩的侧向内塌影响,后续成孔工艺改用传统机械钻孔,桩径调整成800mm,设计特征值1500kN,布桩与原承台管桩错开均衡对称,具体补桩布置型式见图8,剩余48根钻孔灌注桩施工成功。

图8 灌注桩补桩布置型式

5 低应变法和静载荷试验检测灌注桩桩身完整性及承载力

为了检验钻孔灌注桩桩身质量,对其进行低应变法试验,每个承台不少于1根,抽检20根,桩身完整的16根,桩身轻微缺陷的4根,所测时程曲线均未有明显桩底反射。钻孔灌注桩龄期达到28d后,抽检2根桩进行单桩竖向抗压静载试验,极限承载力均能达到3000kN,满足设计要求。

6 结语

在上述厂房静压管桩的质量事故中,先期静压管桩完整性及承载力检测时,对于持力层埋深起伏大、往上存在透镜体状中粗砂夹层的场地,使用高应变法试验并充分结合地质剖面情况分析比对,能有效甄别未能压穿砂夹层的管桩,同时能快速确定支承于强风化持力层上管桩的承载力,为下一步施工提供重要依据。变更至灌注桩基础施工时,低应变法试验能有效穿插检测普查桩身质量,节约施工等待时间。最终补桩完毕,针对工程处理区域桩基,静载试验能最终确定桩身承载力。本案例可为类似桩基工程检测提供参考。