固井作业中油基钻井液对水泥浆的污染情况研究

2022-07-15张金生

张金生

(大庆钻探工程公司钻技一公司海外分公司,黑龙江 大庆 163000)

1 概述

油基钻井液在井壁稳定、抗污染性、润滑性等方面均具有独特的优势,特别是在页岩地层、煤层气地层和海上开采等特殊工况下可以有效提高钻井安全性和钻井效率。现场实践表明,使用油基钻井液会显著影响后续的固井质量。分析认为,这可能是由于油基钻井液中的使用的油和乳化剂在某种程度上会与水泥浆发生物理和化学反应。因此油基钻井液的污染会导致水泥浆的特性发生变化,这种情况会给完井作业带来相应的技术难题。因此,研究固井过程中水泥浆被污染的原因是非常重要的,通过污染原因研究,可以进行相应的技术改进从而减少油基钻井液对固井质量的影响[1-2]。

常见的油基钻井液是以基础油(柴油、白油、气制油等)作为外相和以氯化钙饱和盐水作为内相配制的反相油包水乳液。此外,油基钻井液中还添加了许多化工产品用以优化其各项性能,例如使用氧化钙来中和脂肪酸、用聚丙烯酸酯来降低失水量、用润湿剂来润湿固相颗粒、使用有机膨润土来提高粘度、使用加重剂(碳酸钙或重晶石)来提高密度。

在固井过程中,固井水泥浆和油基钻井液发生直接接触,由于油基钻井液中的水相矿化度相对较高,而水泥浆中的矿化度相对较低,在渗透力的作用下,水泥浆中的自由水会扩散到油基钻井液中[3-4]。水泥浆的水化产物主要是水合硅酸钙、氢氧化钙和微量铁/铝,其中水合硅酸钙是影响水泥浆强度的重要因素之一。如果水泥浆中的自由水减少,会直接影响其流动性、稠化时间和强度。

通过使用隔离液(如纳米乳液隔离液)和在水泥浆中添加适当的添加剂可以降低顶替过程中钻井液对水泥浆的污染[5-6]。但由于油基钻井液对套管和井壁均有较强的附着力,难以完全清除,使置换效率不能达到100%。在固井作业期间,井筒中的残留的油基钻井液仍然会与水泥浆混合,因此,如何合理设计油基钻井液和水泥浆从而减少相互污染是一直以来研究的重点内容之一。为了更好的了解油基钻井液对水泥浆性能的影响并探索污染机制,本文研究了掺混不同油基钻井液后对水泥浆流动度、稠化时间、强度、孔隙度和渗透率的影响,以期为固井作业提供技术支撑。

2 实验部分

2.1 实验材料

本实验使用的水泥浆为深层水平井固井用水泥浆体系。使用的油基钻井液为深层油基钻井液体系,油相为柴油,具体配方为:3%有机土+柴油+20%饱和氯化钙水+3.5%主乳化剂+1.5%辅乳化剂+2%氧化钙;其中主乳的作用是为了形成结构稳定乳液、辅乳的作用是帮助乳化和润湿分散在油基钻井液中的重晶石和岩屑,有机土可以帮助提高粘度和动切力。

2.2 实验方法

在高速搅拌条件下将不同比例的水泥浆和油基钻井液直接混合,然后测试常温流动度、高温流动度、稠化时间、稠度、抗压强度、胶凝强度、孔隙度和渗透率等常规性能。

3 结果与讨论

3.1 油基钻井液对水泥浆流动性能的影响

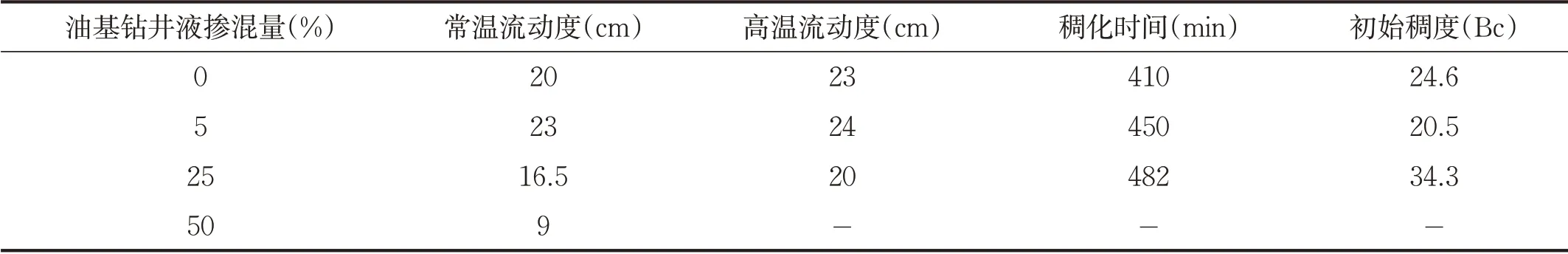

表1 为加入不同百分比的油基钻井液后水泥浆性能的变化。

从表1数据可知,未掺混油基钻井液的纯水泥浆的常温流动度为20cm,当掺混5%的油基钻井液后,流动度小幅度增加为23cm;当掺混量达到25%后,其流动度降低为16.5cm,已经低于安全流动度18cm;当掺混量达到50%后,其流动度降低为9cm,已经无法使用。该固井水泥浆的初始稠度为24.6Bc,掺混5%的油基钻井液后,稠度降低为20.5Bc,当油基钻井液的掺混量达到25%时初始稠度增加到34.3Bc,将严重的影响顶替效率和最终固井质量。稠化时间的相关数据表明,当掺混油基钻井液后稠化时间有所延长,未发生急剧缩短的现象,其中掺混5%的油基钻井液后,稠化时间延长到450min,掺混25%的油基钻井液后稠化时间延长到482min。掺混油基钻井液的稠化时间与掺混水基钻井液的现象正好相反,说明水泥浆被油基钻井液污染后的主要现象是增稠。

表1 油基钻井液对水泥浆流性能的影响

3.2 油基钻井液对水泥石性能的影响

水泥浆被油基钻井液污染后的性能见表2,污染后的外观见图1。养护条件为135℃×20.7MPa×48h。

从表2 和图1 可知,被油基钻井污染后,水泥石的抗压强度和胶凝强度均大幅度降低,这会严重影响固 井质量。其中,未被污染的水泥浆的抗压强度为18.1MPa、胶凝强度为3.5MPa、孔隙度为11.4%、渗透率为0.05mD。掺混5%的油基钻井液后,水泥石的抗压强度和胶凝强度分别降低至14.0MPa和2.1MPa,孔隙度和渗透率分别增加至15.6%和0.18mD。掺混25%的油基钻井液后,水泥石的抗压强度和胶凝强度分别大幅度降低至4.2MPa 和0.6MPa,降低了76.79%和82.86%;孔隙度和渗透率分别增加至32.5%和0.53mD,分别提高了185%和960%。当油基钻井液的掺混量达到50%时,由于含油量过大,掺混后的水泥石难以形成完整形状,结构非常松散,没有强度(图1c)。当油基钻井液的掺混量达到25%时,水泥石出现大量肉眼可见的孔洞(图1b)。同时,掺入油基钻井液后,水泥石的孔隙率和渗透率大幅度增加。如图2d所示,由于水泥颗粒被油基钻井液包围,形成蜂窝状结构,可为井下流体提供通道,固井质量变得非常差。

表2 油基钻井液对水泥石性能的影响

图1 掺混油基钻井液的水泥石外观

4 结论

(1)油基钻井液和水泥浆混合后,对水泥浆的各方面性能均有负面影响。

(2)加入油基钻井液显著降低了水泥石的抗压强度和粘结强度。此外,油基钻井液的油相在水泥骨架颗粒之间也会产生润滑作用,导致水泥石骨架颗粒在外力作用下容易滑移。

(3)油基钻井液的存在会导致水泥浆的塑性粘度和动切力增加。油基钻井液中的润湿剂与水泥颗粒接触后改变了Zeta电位值,从而使水泥浆颗粒可以被油基钻井液的油相润湿,从而阻碍了水泥水化产物的形成。