高13扶余区块安全钻井提速技术研究

2022-07-15宋宣慰

宋宣慰

(大庆钻探工程公司钻井三公司钻井二分公司,黑龙江 大庆 163411)

1 研究背景

2020 年公司在高台子油田高13 区块扶余油层开发区块共有151 口井的钻井任务,该区块设计井总数356 口,设计井深为1890~2105m,油层最大钻井液密度1.55g/cm3,地层倾角3°~4°;并且有200 口井发育浅气,其中井控一类风险井5口;同时发育多条断层,136口待钻井预计钻遇断层,断距在5~100m之间。

经调研统计,在以往的钻井施工中,该区块内共发生49口井复杂,其中井喷2口,定向纠斜26口,井漏13口,油气浸12 口,管外冒10 口。因此,在钻井过程中,如果不采取防范措施或采取措施不当,极易发生井斜、井漏、油气水浸甚至井喷等事故复杂情况,在影响钻井速度的同时给钻井生产带来严重的危害。

为此,我们开展该项技术研究,通过开展高13区块扶余油层开发区块钻井技术研究,应用针对性的钻井技术和配套技术措施,解决进尺慢、井斜、井塌、卡钻等技术难点,实现快速安全钻井,减少工程复杂事故情况发生,降低钻井成本的目标。

2 主要钻井难点

根据区块地层岩性、构造特征和前期钻井施工情况,分析区块存在以下钻井难点:

(1)直井在标准层855~966m前后和1100~1500m井段易井斜,井斜控制难度大,需吊打纠斜和定向纠斜,导致钻进周期增加;

(2)部分施工井在井深1300m以后进尺慢,导致钻进速度较慢;

(3)青山口组泥岩吸水水化膨胀易剥落,造浆性能强,易塌、钻具泥包及卡钻;

(4)扶杨油层缩径、起下钻有遇阻显示,存在卡钻风险;

(5)套损区及葡萄花油层地层压力较高,易油气水侵、井漏、井喷及固后管外冒。

3 针对性的钻井技术和配套技术措施

3.1 优化钻进技术研究

(1)优选钻头。优质钻头,是钻井施工中实现快速钻进的基础之一。所以,使用的钻头必须能够适应区块的地质条件,有较长的使用寿命和理想的使用效果,能够完成大段井眼的钻进,钻头的选型,应能适应高转速,适应不同的钻井方式,同样有效的钻进,钻头的切削齿密度应根据地层的可钻性,马达的工作参数,可提供的扭矩、转速,以及钻压等因素进行选择,以使机械钻速最大,工作时间最长为优选原则。

现场试验对比(表1),大港、廊坊HZP-4 六水眼PDC 钻头和钻技一公司R4264PDC 钻头,因钻进速度无明显差别,R4264PDC钻头性价比高,且满足施工需要,最终优选钻技一公司F215.9mmR4264PDC钻头施工。

表1 钻头对比表

(2)优选钻头水眼。根据不同钻具组合,合理匹配钻头水眼,在保证相同钻井泵排量的前提下,提高钻头射流冲击力,同时优选钻井参数,适当调整钻压与转速,上部地层以提高转速为主,下部地层以加大钻压为主,达到更好的水力破岩、清洗井底、清除岩屑的目的,提高机械钻速。

经现场试验对比分析,常规钻具组合PDC 钻头水眼优选14mm×2+15mm×2,螺杆复合钻具组合PDC 钻头水眼优选16mm×4。其优点是在下部地层施工时,保持大排量钻进的情况下,可降低循环系统泵压,减少循环系统的负荷,提高循环系统的安全性,同时提高钻井液的携岩能力,增强井筒的清洗能力,保障良好的返砂效果,保证井眼畅通,进而提高钻进速度。

3.2 防斜钻井技术研究

(1)优化直井钻具结构。该区块直井施工中,由于直井在标准层前后50m 和1100~1500m 井段易井斜,井斜控制难度大,为了控制井斜角大小在标准范围以内,需要进行低钻压吊打钻进及定向纠斜,导致钻进时间明显增长,严重影响钻井速度。我们通过对不同钻具组合的理论研究和现场试验,不断地改进及完善该区块的钻具结构,以适应地层及地下情况的需要,达到预防井斜和提高机械钻速的效果。因此,我们进行了直井钻具结构及钻井参数的优化设计和现场试验,具体情况如下。

①直井双钟摆钻具结构。双钟摆钻具结构:∅215.9mmPDC钻头+∅178mm钻铤×2+∅210mm方接头+∅178mm 钻铤×1+∅210mm 方接头+∅178mm钻 铤×1+∅165mm 无 磁 钻 铤×1+∅165mm 钻 铤×7+∅127mm 钻杆(距离钻头每隔300~400m 加上一个∅208mm螺扶,共计5个)。

优点:一是∅178mm 钻铤和∅210mm 钻铤,具有良好的防斜效果;二是∅208mm 螺扶,起到修整井壁、保障井眼通畅、提高钻速的效果。

钻井参数:井深0~1100m,钻压10~30kN,转数200~300r/min,排 量36~40L/s,单 根 钻 时 不 少 于15min;井深1100~1500m,钻压20~50kN,转数200~300r/min,排量36~40L/s;井深1500m 至完钻,钻压30~80kN,转数200~300r/min,排量36~40L/s。

通过使用合理的钻井参数和测斜标准(直井段每钻进180~220m测斜一次),起到了良好的防斜打直效果,同时提高了直井钻进速度,缩短了钻进周期。在应用后36 口直井施工中,28 口直井使用双钟摆钻具完钻,8 口直井使用螺杆钻具定向纠斜,定向纠斜率22.22%,在应用前11口直井施工中,4口直井使用双钟摆钻具完钻,7 口直井使用螺杆钻具定向纠斜,定向纠斜率63.64%,应用后定向纠斜率降低了41.42%,应用效果显著(表2)。

表2 应用前后直井定向纠斜对比表

②直井弯螺杆复合钻具结构。若在直井施工中使用双钟摆钻具组合钻进时,测量井斜角接近允许井深的最大值,需要及时更换螺杆复合钻具,进行定向纠斜,纠斜后直接进行弯螺杆复合钻进,避免双钟摆钻具吊打纠斜情况,提升钻井施工速度。通过理论研究和现场试验,我们优化出如下弯螺杆复合钻具结构及钻井参数。

弯螺杆复合钻具结构:∅215.9mmPDC 钻头+∅172mm单弯双扶螺杆(1°)+座键接头(MWD仪器)+∅165mm无磁钻铤×1+∅165mm钻铤×3+∅127mm加重钻杆×10+∅127mm 钻杆(距离钻头每隔300~400m加上一个∅208mm螺扶,共计5个)。

优点:一是井斜偏差较大时,可以快速纠斜,缩短钻进周期;二是纠斜后直接复合钻进,能够实时监测和控制井眼轨迹,具有很好的防斜效果;三是具有较大的井眼扩大率,可以保证井眼畅通。

钻井参数:定向纠斜井段,钻压10~30kN,转数45~60r/min,排量36~40L/s;纠斜后至完钻井段,钻压20~60kN,转数45~60r/min,排量36~40L/s。

在应用后的36 口直井施工中,有8 口直井使用螺杆钻具定向纠斜,一次纠斜成功率100%,纠斜后直接复合钻进完钻,满足区块钻井提速要求,达到缩短钻进周期的目的。

(2)定向井螺杆随钻技术研究。在定向井施工中一套钻具结构即可完成造斜段和稳、降斜段施工,可以连续有效地控制井眼轨迹。通过理论研究和现场试验,我们优化出如下钻具结构及钻井参数。

钻具结构:∅215.9mmPDC 钻头+∅172mm 单弯双扶螺杆+座键接头(MWD 仪器)+∅165mm 无磁钻铤×1+∅165mm 钻铤×3+∅127mm 加重钻杆×10+∅127mm 钻杆(距离钻头每隔300~400m 加上一个∅208mm螺扶,共计5个)。

优点:一是减少起下钻更换钻具时间,缩短了钻进周期;二是能够实时监控井眼轨迹情况,确保中靶;三是保障井眼曲率平稳,井壁规则,降低卡钻事故风险;四是使用∅208mm 螺扶,起到修整井壁,保障井眼通畅,达到良好的返砂效果。

钻井参数:钻压20~60kN,转数45~60r/min,排量36~40L/s。

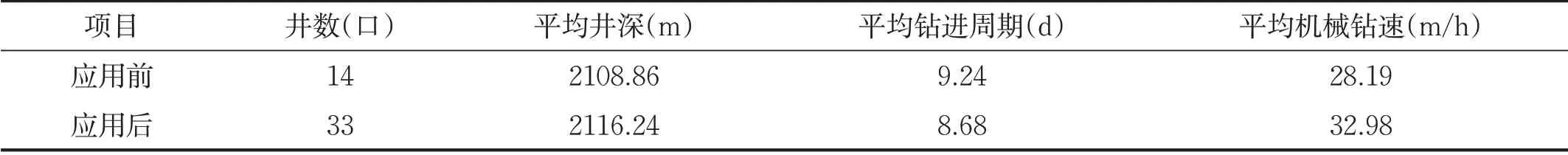

在应用后的33 口定向井施工中(表3),全部应用螺杆随钻技术,其中14 口井随钻至完钻,19 口井随钻至井深1600~1700m,中靶率100%,平均钻进周期由应用前的9.24d 缩短到8.68d,缩短了6.06%;平均机械钻速由应用前的28.19m/h 提高到32.98m/h,提高了16.99%;推广应用效果显著,满足了区块安全快速钻井的需要,达到缩短钻进周期的目的。

表3 应用前后定向井技术指标对比表

3.3 安全钻井配套技术研究

(1)优化地面循环系统。

①优选振动筛的筛布。在钻井作业中,振动筛主要用于清除钻井液中的岩屑和其他有害固相颗粒。振动筛是井口返出钻井液的最基本的常规固相控制设备,它不仅要承担清除大量较大颗粒岩屑的任务,而且要为下一级固控设备的工作创造条件。

为了提高振动筛的钻井液固控能力,首先要保障振动筛使用的连续性;其次要提高振动筛的除砂效果。因此,我们对振动筛的筛布进行了优选,使用100目和80目筛布替换原有的60目和40目筛布,提高了振动筛的除砂效果,降低了钻井液中的固相含量。

②强化除砂器和离心机的使用。在钻井施工中,钻井队对钻井液罐上的除砂器和离心机的使用意识不强,部分除砂器和离心机不能正常使用,导致固控系统对钻井液的固控能力大幅度下降。为此,我们对该区块内的钻井队的除砂器和离心机进行了全面检修及更换,保障其正常运转使用,提高了使用效率,达到了进一步控制钻井液固相含量的目的。

③调整缸套直径。在钻井施工中,钻井队实际使用的钻井泵缸套直径分为170mm 和180mm 两种。由于不同缸套直径的额定排量不同,随着缸套直径的增大,额定排量相应增大。因此,针对该区块的中深井施工,我们优选直径180mm 缸套,以提高钻井泵额定排量,增强钻井液的携岩能力,保障井眼畅通。

(2)优化钻井液体系。针对下部地层钻进时,井眼畅通性较差,返砂效果不好,井筒内含砂量过高,造成环空托压、进尺慢、憋压等问题,我们对原有的阳离子钻井液体系进行了优化,形成了复合阳离子钻井液体系,进而提高了井壁的稳定性、钻井液悬浮能力和携岩效果,保障了井眼畅通,达到提高钻井速度的目的。其优点如下:一是使用复合抑制剂WDYZ-1替换聚丙烯酸钾,其优点是提高了钻井液的动切力,增强了钻井液抑制防塌能力和携岩效果。二是使用硅氟降粘剂SF-260替换降粘剂JN-A,其优点是使得钻井液流变性更加稳定,静切力和动切力能够较长时间保持在较高值,提高了钻井液携岩和悬浮岩屑的能力。

优化后的复合阳离子钻井液体系,现场试验推广应用69 口井(表4),复杂发生率由优化前的36%下降到5.8%,平均钻进周期由优化前的9.47d缩短到8.87d,缩短了6.33%,应用效果良好,解决了环空托压、进尺慢、憋压、电测遇阻等问题,缩短了平均钻进周期,满足了安全快速钻井的需要。

表4 钻井液体系优化前后钻井指标对比表

(3)优化钻进技术措施。

①钻进过程中,执行“一打、二划、三冲”操作。即是钻进一个单根,划眼两次(划眼时间1~2min),上下冲通三次,遵循“晚停泵、早开泵”原则,修整井壁,延长循环时间,及时将岩屑带出井筒,防止因钻速快、岩屑多,钻井液悬浮能力差,接单根时钻井液静止时间长造成沉砂卡钻。达到井底清洁净化,有效地消除岩屑床,保证钻进安全。

②根据井下实际情况长短起相结合。通过钻头对新钻井眼的挤压、刮擦作用,修复新打的井眼、破坏岩屑床,及时将岩屑带出井筒,巩固所钻井眼,达到保证井眼畅通、提高钻进速度的目的。

③确保钻井液性能稳定。钻进过程中维护好钻井液,保持钻井液性能稳定,避免钻井性能大幅度变化,预防钻具泥包,保障良好的携岩能力,确保井眼畅通。

④直井防斜技术措施。

a、二开时使用10~20kN钻压钻进40~50m,直至2个∅210mm方接头完全进入新井眼后再调整钻压正常钻进。

b、标准层前后50m 和1100~1500m 井段易井斜,因此钻进过程中,在这两个井段需要低钻压钻进,钻压控制在30kN 以内最佳,并缩短测斜间距,及时掌握井下井斜变化情况,为下步钻进施工提供指导。

c、井深1100m之前控制好井斜,均匀送钻,加强测斜,井深1100m之前不下螺杆钻具进行纠斜。

d、直井井斜角增长过快时要及时调整钻压、转速等钻井参数。井身质量控制以井斜角和井底位移不超为目标。

4 钻井完成情况及应用效果

2020 年1~10 月份,公司在高13 扶余区块完成钻井94口,井身质量合格率100%。应用前25口施工井,总进尺52145m,平均井深2085.8m,平均机械钻速30.1m/s,平均钻前周期0.22d,平均钻进周期9.47d,平均完井周期3.56d,平均建井周期13.25d,其中有2口井环空憋压、6 口井进尺慢、7 口井定向纠斜、1 口井电测遇阻,事故复杂损失时间160.57h,事故复杂损失时率2.05%;应用后69口施工井(表5),总进尺144694m,平均井深2097.01m,平均机械钻速33.66m/s,平均钻前周期0.19d,平均钻进周期8.87d,平均完井周期3.57d,平均建井周期12.63d,其中有1口井环空憋压、1口井进尺慢、6口井定向纠斜、3口井电测遇阻、5口工程事故,事故复杂损失时间247.5h,事故复杂损失时率1.2%。

表5 应用前后事故复杂情况对比表

推广应用后平均机械钻速由30.1m/h 提高到33.66m/h(表6),提高了12.13%;平均钻进周期由9.47d 缩短到8.87d,缩短了6.34%,平均建井周期由13.25d 缩短到12.63d,缩短了4.68%,事故复杂损失时率由2.05%降低到1.2%,降低了41.46%,推广应用效果显著,实现了高13扶余区块安全快速钻井的目标,达到缩短钻进周期、降低事故复杂、保障井身质量和降低钻井成本的目的。

5 结论

(1)∅208mm 随钻划眼螺扶的应用,起到修整井壁、保障井眼通畅、提高钻速的效果。

(2)单弯双扶螺杆复合钻具的应用,对于井斜预防和井眼轨迹控制工作起到良好效果,井身质量得到显著提高,同时达到缩短钻进周期的目的。

表6 应用前后钻井综合数据对比表

(3)复合阳离子钻井液体系的应用,提高了井壁的稳定性、钻井液悬浮能力和携岩效果,保障了井眼畅通,降低了事故复杂情况的发生,满足区块安全快速钻井的需要。