钢轨预打磨技术在北京大兴国际机场线的应用*

2022-07-15李克飞

李克飞 王 进 石 熠 孙 鑫

(1.北京市轨道交通建设管理有限公司, 100068, 北京; 2.城市轨道交通全自动运行系统与安全监控北京市重点实验室, 100068, 北京∥第一作者, 高级工程师)

钢轨预打磨是对铺设上道新钢轨的打磨作业,它可以去除轨面脱碳层,修复在生产、铺设过程中的钢轨碰伤、轧痕等表面缺陷,以缩短轮轨磨合期。

20世纪90年代,美国开展了铁路钢轨预打磨作业[1]。我国对新建普速及高速铁路的钢轨预打磨作业高度重视,要求在轨道精调完成后进行钢轨预打磨[2-5]。北京、广州等多个城市轨道交通线路开通前均开展钢轨预打磨作业[6-7]。

为保障北京大兴国际机场线高速运行条件下的轮轨匹配性和行车舒适性,在开通前对铺设上道的新钢轨开展了预打磨作业。文献[7]提出了城市轨道交通钢轨预打磨的技术要求、作业要求及质量验收要求。

本文对钢轨预打磨技术在北京大兴国际机场线一期工程中的应用进行了阐述,重点对预打磨作业中的钢轨打磨深度、表面不平顺、廓形、表面硬度及列车轴箱振动加速度等指标进行了分析,以期提高城市轨道交通钢轨预打磨质量,同时加强钢轨预打磨管理,为后续相似工程提供参考与借鉴。

1 工程概况

大兴国际机场线一期工程位于北京南部三环以外区域,是线网中连接中心城与大兴国际机场的轨道交通线路。作为北京第二国际机场的重要配套工程,大兴国际机场线被定位为快速、直达、高品质的轨道交通专线[8]。

大兴国际机场线的设计速度为160 km/h,采用市域车,轴重不大于17 t,8辆编组,4动4拖;正线采用60 kg/m钢轨,材质为U75V。

为了去除轨面脱碳层,修复轨面伤损,保障高速运行条件下的轮轨匹配性和行车舒适性,采用高速打磨车(见图1)在线路开通前对铺设上道的正线新钢轨开展了预打磨作业。钢轨预打磨的目标廓形为设计廓形,并应满足打磨深度和廓形等技术要求[7]。

图1 高速打磨车Fig.1 High-speed grinding vehicle

2 钢轨预打磨效果

针对大兴国际机场线工程正线钢轨预打磨工作,选取典型区段对预打磨作业钢轨的打磨深度、表面不平顺、廓形、表面硬度及列车轴箱振动加速度等指标进行分析,对钢轨预打磨效果进行量化评估。

2.1 钢轨预打磨深度

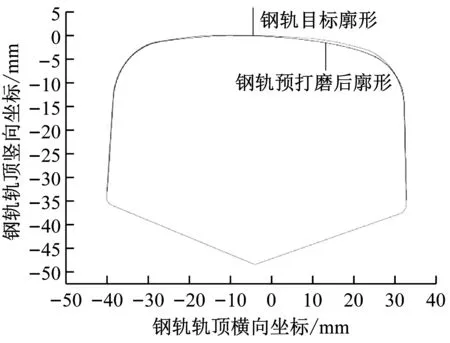

沿大兴国际机场线钢轨预打磨里程每5 km随机选定包含直线和曲线的长度为200 m区段进行钢轨打磨深度检验,左、右股钢轨各选取6个测点,利用廓形仪进行测量。图2为钢轨预打磨后廓形与目标廓形对比示意图。每班次预打磨作业前,将测量支架安装于钢轨底部,测量钢轨的基础数据;测量支架不拆除,待打磨作业结束后,对打磨后的钢轨再次测量,前后测量数据的差值即为预打磨深度。

图2 钢轨预打磨后廓形与目标廓形对比示意图[7]Fig.2 Diagram of rail profile comparison before and after pre-grinding

表1为3个测试区段共9个测点钢轨轨顶不同位置预打磨深度统计表。由表1可知,各测试区段轨顶不同位置预打磨深度均满足不低于0.2 mm的验收要求[7]。

表1 钢轨轨顶预打磨深度统计表

2.2 钢轨表面不平顺

沿大兴国际机场线钢轨预打磨里程每5 km随机选定包含直线和曲线的长度为200 m区段进行钢轨表面不平顺检验。采用钢轨波磨测量小车对该区段钢轨表面不平顺进行连续测量,测量位置为钢轨走行带中心线,如图3所示。钢轨表面不平顺测量过程中,对其测量起止位置预留标记,保证预打磨前后测量范围一致。

图3 钢轨表面不平顺测量Fig.3 Measurement of rail surface irregularities

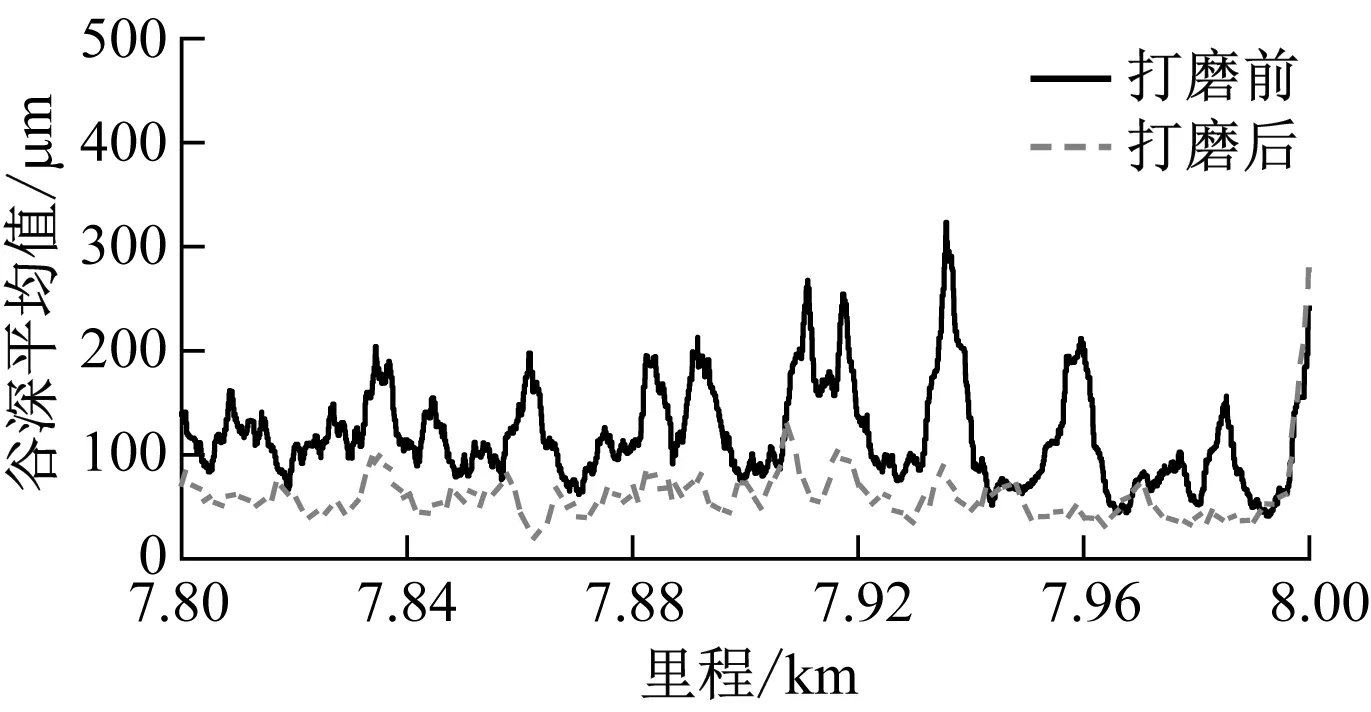

图4为部分区段预打磨前后钢轨表面不平顺谷深平均值[7]结果。由图4可知:预打磨可以有效降低新铺钢轨表面各波长范围的不平顺;预打磨前存在因焊缝引起的间隔25 m的周期性钢轨表面不平顺峰值,打磨后焊缝处不平顺峰值基本消失。由此可见,钢轨预打磨可以有效消除钢轨焊缝处的轨面不平顺。

a) 钢轨表面不平顺波长为10~30 mm

b) 钢轨表面不平顺波长为30~100 mm

c) 钢轨表面不平顺波长为100~300 mm

d) 钢轨表面不平顺波长为300~1 000 mm图4 预打磨前后钢轨表面不平顺谷深平均值Fig.4 Average of valley depth of rail surface irregularities before and after pre-grinding

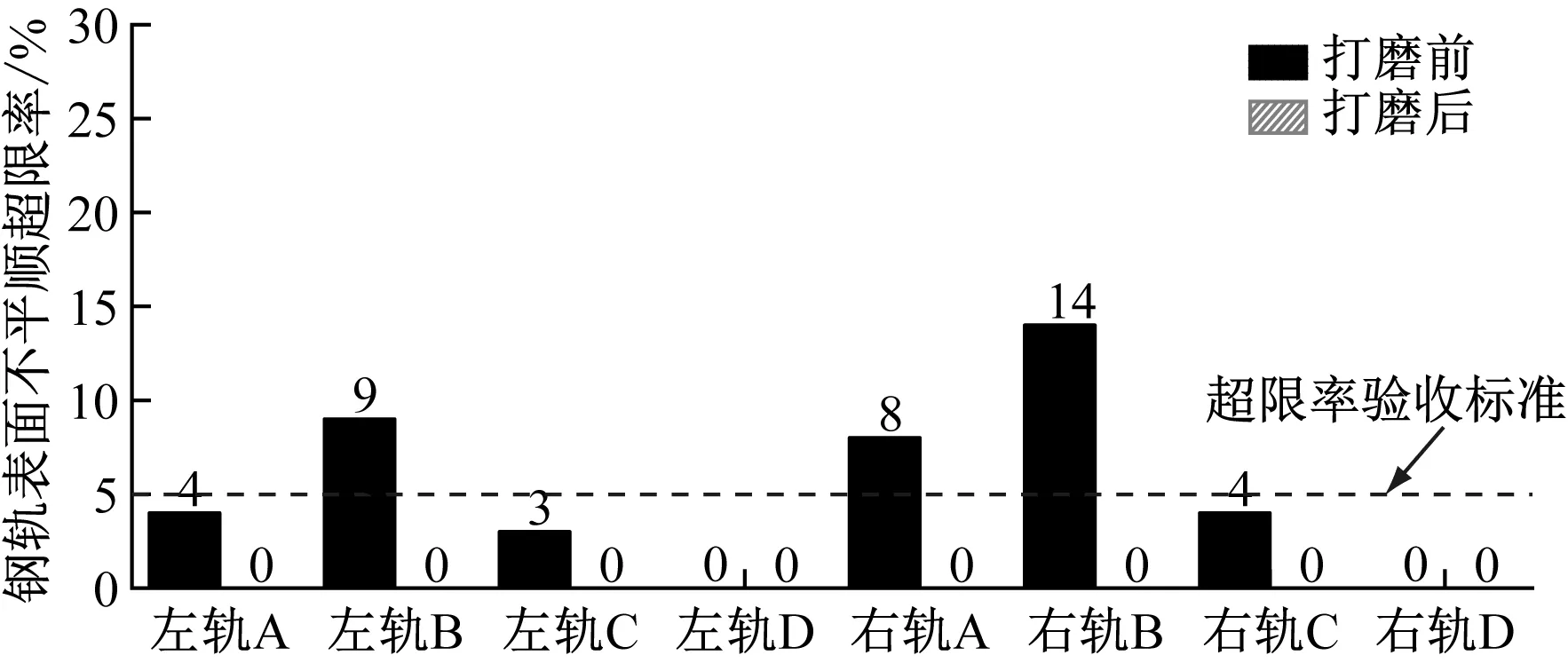

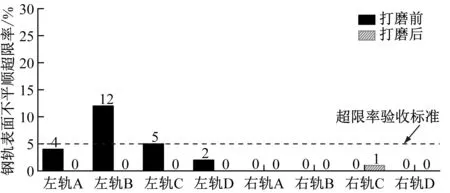

如图5所示,对预打磨前后钢轨表面不平顺谷深平均值超限率进行统计。由图5可知,预打磨后左、右轨各波长范围内的表面不平顺超限率均满足低于5%的验收要求[7]。

a) 区段1

b) 区段2

此外,采用便携式粗糙度仪对左、右股钢轨进行粗糙度测量,预打磨后采样点的粗糙度平均值为6.88 μm,均满足低于10 μm的验收要求[7]。

2.3 钢轨廓形

沿大兴国际机场线钢轨预打磨里程每5 km随机选定包含直线和曲线的长度为200 m区段,采用便携式钢轨廓形测量仪对左、右股钢轨6个测点进行测量,并分别对预打磨前后的钢轨廓形进行测量。对同一采样点处打磨前后的廓形测量数据与目标廓形数据进行偏差分析,详见图2。

表2为区段1预打磨前后的钢轨廓形偏差值。由表2可知,通过对预打磨后钢轨廓形与目标廓形进行对比分析,预打磨后所有测点钢轨廓形的最大偏差均满足低于±0.3 mm的验收要求[7]。

表2 区段1预打磨前后钢轨廓形偏差值

2.4 钢轨表面硬度

沿大兴国际机场线钢轨预打磨里程每5 km随机选定包含直线和曲线的长度为200 m区段,采用便携式里氏硬度计对左、右股钢轨各6个测点进行钢轨表面硬度测量。预打磨前后分别对钢轨表面硬度进行测量,测量位置为走行带正中,每个测点测量3次并取其平均值作为测量值。图6为预打磨前后所有采样点的钢轨表面硬度散点分布图。由图6可以看出:

1) 预打磨前钢轨表面布氏硬度平均值为281 N/mm2,预打磨后钢轨表面布氏硬度平均值为288 N/mm2,提高了2.5%。

2) 预打磨前钢轨表面布氏硬度的标准差[9]为17.1 N/mm2,预打磨后钢轨表面布氏硬度的标准差为12.9 N/mm2,降低了24.6%,这说明钢轨预打磨提高了钢轨表面硬度的均匀性。

图6 钢轨表面硬度散点分布图Fig.6 Dispersive distribution of rail surface hardness

2.5 列车轴箱振动加速度

对部分区段预打磨前后列车通过时轴箱垂向振动加速度时程进行对比,如图7所示。

图7 列车轴箱垂向振动加速度时程曲线Fig.7 Time-history curve of train axle box vertical vibration acceleration

由图7可知,预打磨前列车轴箱上存在因焊缝引起的等间隔(25 m)轴箱振动加速度峰值;预打磨后,轴箱垂向振动加速度峰值降低了50%,由焊缝引起的等间隔(25 m)轮轨冲击基本消失。钢轨预打磨可以明显消除由钢轨焊缝引起的轮轨冲击,保障了行车的舒适性。

3 结论

1) 所有区段钢轨预打磨深度、表面不平顺、廓形、表面布氏硬度、粗糙度等指标均满足验收要求。

2) 相比打磨前,预打磨后钢轨表面布氏硬度平均值提高2.5%,标准差降低24.6%,在一定程度上提高了钢轨表面硬度的均匀性。

3) 钢轨预打磨有效降低了不同波长范围的钢轨表面不平顺,并明显消除由焊缝造成的轮轨振动冲击。

4) 针对城市轨道交通工期紧张、线型多样、轮轨关系复杂等特点,提高钢轨预打磨作业速度、优化预打磨廓形设计、发展预打磨信息化成为钢轨预打磨作业的发展方向。