浅谈外带加劲环超大直径钢管熔结环氧防腐施工技术研究

2022-07-14邝任廷何智超王启茂李连敏

邝任廷,何智超,王启茂,李连敏

(中国水利水电第八工程局有限公司机电公司,湖南 长沙 410004)

引 言

珠江三角洲水资源配置工程土建施工A4标内衬钢管内径4.8 m,壁厚20 mm,外壁设有高120 mm,间距1.2 m加劲环。内衬铜管内防腐层采用熔结环氧防腐涂料防腐,环氧粉末材料需达到饮用水卫生指标,内衬钢管需采用中频加热器加温至(180~230)℃±10℃时进行喷涂,最小干膜厚度不小于450μm,涂料耐久性要求达到50年。熔结环氧防腐钢管内壁的环缝、灌浆孔等补口处的防腐采用无溶剂环氧液体涂料。安装环缝两侧各150 mm,在表面预处理后,应涂刷不影响焊接质量的车间底漆。环缝焊接后,应进行二次除锈,再用人工涂刷或小型高压喷漆机械施喷无溶剂环氧液体涂料,两侧宽度各200mm,最小干膜厚度不小于800μm。本钢管防腐工程采用西安海德信生产的中频加热喷涂设备DN4 800 mm。此设备为新研制设备(国内外仅此1台)。

1 概 况

珠江三角洲水资源配置工程由输水干线(鲤鱼洲取水口至罗田水库)、深圳分干线(罗田水库至公明水库)、东莞分干线(罗田水库至松木山水库)和南沙支线(高新沙水库至黄阁水厂)组成,输水线路总长度113.2 km。

A4标段总长约7.57 km的双线输水隧道,内衬采用压力钢管,钢管采用钢材Q355C,壁厚为20 mm,内径4.8 m,钢管外侧设置加劲环,加劲环采用钢材Q355C,高120 mm,宽24 mm,间距1.2 m。间隔6 m设置1个浇筑自密实混凝土断面,每个断面布置了3个浇筑孔。钢管在钢管厂按12 m/段制造成型出厂。

2 钢管防腐设备

2.1 钢管除锈系统

钢管除锈系统由内壁抛丸清理机、外壁抛丸清理机及加劲环抛丸清理机、除尘系统组成,内、外加劲环抛丸清理机由清理室、提升机、供丸系统、螺旋输送器、分离器、抛丸器、除尘系统、空压机、台车及电气系统组成。如图1。

图1 钢管除锈设备

2.2 钢管加热喷涂系统

钢管加热系统由中频电源柜、钢管中频加热感应器、温度监测系统、闭式冷却塔组成,钢管中频加热感应器由内壁中频加热感应器及加劲环中频加热感应器组成,总功率为1 500 kW;温度监测系统由TV40红外热像仪及测温笔组成,温度监测系统可提供实时图像采集、进行温度数据分析及数据存储、导出。

环氧粉末喷涂系统由喷涂控制柜、粉末自动喷枪、供粉桶、粉末回收系统、压缩空气系统、环境监测系统组成。如图2。

图2 钢管加热系统

2.3 控制系统

控制系统由PLC模块及触摸屏控制系统组成,内部通讯方式为以太网通讯,设备通过PLC进行控制,主要数据通过模拟量、485通讯、无线接收等采集。设备工作流程及主要监测数据可在触摸屏上实时显示。

3 防腐涂料存放要求

1)防腐原材料采购前提供材料的产品说明书、产品批号、合格证和第三方检测检验报告等资料,确定材料性能是否符合合同条款及防腐技术要求的各项性能要求。

2)材料入库由物资部门负责验收并报监理工程师查验,防腐涂料到货并验收合格后,现场随机取样,经第三方检测机构检验合格后方可使用,涂料存放在专用的恒温恒湿库房内,库房内设置恒温恒湿设备(空调),库房地面及四周铺设防潮布,保证库房内温度≤23°,相对湿度65%;库房内做好防爆防护,且防腐涂料存放仓库要保持良好的通风。防腐涂料存放及施工现场严格禁止明火、抽烟以及防止铁器跌落、敲打等不当施工导致的火星。电器设备应具有防爆装置,防止静电着火。

3)已采购的原材料按品种型号分类存放,不得混放,仓库内设置防爆型照明灯,保持良好的送排风设施。油漆存放应设置隔离带,无关人员禁止靠近存放仓库。

4)仓库应经常开门通风,保持空气流畅,便于室内可燃气体的排放。

5)涂料存放,底部应有垫层,防止日光直射。

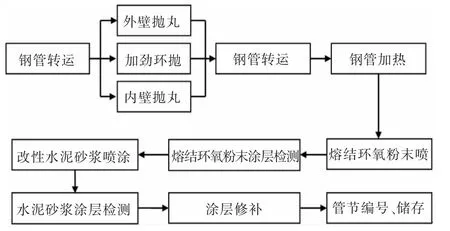

4 防腐施工流程图(图3 )

图3 防腐施工流程图

5 表面预处理

5.1 表面预处理要求

表面预处理应满足《熔融结合环氧粉末涂料的防腐蚀涂装》(GB/T 18593)等规范的要求。在预处理前,钢材表面的焊渣、毛刺、油脂等污物应清除干净。表面预处理除锈等级应达到(GB/T 8923.1)规定的Sa2.5级、涂覆涂料前钢材表面的灰尘评定(压敏胶带法)应达到(GB/T 18570.3)规定的2级;盐分含量≤20 mg/m2(GB/T 18570.2),如果测定值超过20 mg/m2,应用含有清洁剂的清洁水清洗。

5.2 表面预处理工艺

表面预处理工艺流程:钢管转运—→除锈准备—→开始除锈(除锈时观察钢管限位辊轮的位置及与加劲环的接触情况,防止串管导致设备减速机及轴承座损坏)—→除锈完成—→钢管清理—→验收—→钢管转运。

1)抛丸除锈。待准备工作完成后,依次打开除尘引风电机、分离器、提升机、螺旋输送器、抛丸器,抛丸机与运管小车开始工作,弹丸闸门由气动系统驱动打开,弹丸通过自由落体进入抛丸器料斗;弹丸通过管道流入导向管进入分丸轮中,预加速后经定向套窗口抛出,经叶片再加速后抛射至钢管表面,使钢管表面氧化皮,锈层、焊渣等附着物脱落,使钢管达到金属白色。

运管小车托辊旋转带动钢管旋转,抛丸机沿钢管长度方向逐圈对钢管进行抛丸除锈,每圈进行两遍抛丸,每完成一圈抛丸除锈,将内外抛丸机向钢管未除锈一端移动一定距离,再进行抛丸除锈,抛丸机工作范围须与已完成抛丸除锈区域重合20~40 mm,不得存在漏打现象。

2)钢管清理。钢管抛丸除锈完成后,采用软质清理工具将管内残留的钢丸清扫干净,经筛选后重复利用;使用无油、无水的洁净空气对钢管进行吹扫,祛除钢管表面灰尘至满足要求。

6 熔结环氧粉末涂装施工

钢管涂装包括加热钢管、内表面喷涂环氧粉末、管口涂层修磨三部分。

涂装前先用洁净的压缩空气清洁干净钢管内、外表面,所用压缩空气必须清洁、干燥、无油。经过表面处理的钢管采用中频线圈加热钢管(均匀加热,加热温度根据生产速度、管壁的厚薄以及希望的涂层胶化、固化时间进行调整,控制在(200~210)℃。每批粉末涂料(50 t~60 t/批)应提供DSC动态曲线,确定固化工艺参数;钢管必须加热均匀,钢管内壁温差≤±10℃,确保涂层有较高的附着力。

涂装过程中设置红外热像仪对钢管进行实时监测。

按照工艺评定试验确定的喷涂工艺进行防腐层喷涂。

钢管的保温和冷却应满足环氧粉末涂料的固化要求;固化后的防腐层采用空气冷却。

6.1 管口保护

在喷涂前应在钢管内壁距离两端管口150 mm范围内及灌浆孔周边150 mm范围粘贴耐热牛皮纸胶带,作为钢管防腐预留段,喷涂完毕趁有余热撕下来,保证管端不沾粉末涂层,以免二次人工修磨处理,预留段在喷涂完成后,涂刷不会影响焊接质量的车间底漆。

6.2 钢管加热喷涂工艺

6.2.1 熔结环氧粉末加热、喷涂工艺流程

1)加热、喷涂前设备准备。检查设备的外冷却水水箱、内循环水水箱水量是否正常,有无渗漏,检查水管管路阀门是否打开;检查压缩空气管道的各阀门是否处于打开位置;检查各电柜和一些经常活动的连接位置有无松动;检查粉箱的粉末是否需要添加;检查设备所运行的或活动的区域有无其他物品阻碍设备的运行,及时清除障碍物;清理枪头及粉房;开启空压机:按下空压机操作面板的启动按钮(开机前排净空压机储气罐的水)。

2)钢管检查。喷涂前检查钢管表面钢丸残留及灰尘度,并将其清理干净,将钢管灌浆孔封堵钢板拆下,将孔内残留钢丸及灰尘清理干净,清除完成后,将封堵钢板重新进行安装并进行固定。

钢管两端及灌浆孔周边150 mm范围内粘贴耐高温牛皮纸胶带。

3)钢管、设备就位。保持内、外加热器为断开状态,将钢管转运至加热工位,加劲环与外加热器槽位对准;采用遥控器控制将内弧加热器下降到位,将外弧加热器上升到位;固定线圈连接铜排,检查接触是否良好;扳动控制阀门,气动铜排防护罩下放就位。

4)钢管加热、喷涂。开启内外循环冷却水:按下内外循环水控制柜按钮或总操作台按钮(根据控制柜的选择):喷淋水泵启动—→风机启动—→1#水泵启动(2#备用)(开启内外循环水前需打开水房排气风机);开启喷涂回收:按下主控台回收风机按钮,脉冲电源启动,回收系统启动(此步骤可于喷涂前操作);钢管旋转:拨动主控台运管车旋转主令开关或按下遥控器上的运管小车旋转按钮,钢管开始旋转(再次按下所对应的按钮即会停止)。钢管旋转时观察钢管串动情况,防止钢管串动碰到减速机或者外加热感应器,保证线圈旋转3圈以上;加热开启:按下主操作台主电路“合”—→检查电位器是否归零—→打开变频启停—→调节功率至最大,开始加热(注:加热启动后钢管必须旋转,避免局部温度过高);待达到预定喷涂温度200℃时按下主操作台喷涂、喷枪启动按钮或遥控器的喷枪、喷涂按钮,开始喷涂;待喷涂完成后按下主操作台喷涂停止、喷枪停止按钮或遥控器上的喷涂停止、喷枪停止按钮,喷涂停止;加热器继续对钢管进行加热补温(钢管保持旋转),直至达到固化温度。

5)设备停机。加热关机:调节主操作台功率调节旋钮至最小—→关闭变频启停—→按下主电路“分”,加热关闭;钢管旋转停止:再次按下主控台钢管旋转按钮或遥控器钢管旋转按钮,钢管停止旋转;停止喷涂回收:按下主控台回收风机“停止”、脉冲仪按钮,回收系统停止工作;关闭内外循环水:加热停止15 min后按下内外循环水控制柜或主操作台按钮:喷淋停止按钮—→风机停止按钮—→11#水泵停止按钮(2#备用),内外循环水关闭完成(关内外循环水后需关闭水房排气风机);扳动控制阀门,气动铜排防护罩上升就位;采用遥控器控制将内弧加热器上升到位,将外弧加热器下降到位。

6)钢管转运。连接加热器支撑辊与加热专用小车之间的连接链条,按下加热专用小车前进按钮或遥控器小车前进按钮将加热专用小车连同钢管退出加热工位(再次按下按钮小车停止);观察底部3组感应器支撑辊轮是否支撑到位(以链条拉紧为到位标准),支撑到位后将链条与加热专用小车断开连接,再继续运行加热专用小车,将钢管运离加热工位。

7)设备清理。用空气清理喷枪及供粉管,将喷涂粉房内各表面残留粉末清除干净;将粉末回收料斗内粉末取出,经筛选后进行储存;检查设备有无异常,如有异常应立即进行处理;清理现场及设备,打扫卫生,做好记录工作。

6.2.2喷 涂

钢管加热至预定温度后,加热专用小车托辊转动,转动速度为1.6 m/min,由喷枪主控柜发出控制信号启动喷枪,CG01数字阀控制喷枪出粉量,单个喷枪出粉量为240 g/min,共30把喷枪,由可拆卸的枪体、枪支架、粉管及电缆组成,设有自润式的电极座、扁平喷嘴;单根钢管喷涂两遍,喷涂时间约为20 min。CG01数字阀采用柔性喷涂技术,避免大粉量输出粉末反弹降低上粉率;通过补偿喷涂技术、数显喷涂技术保证涂层厚度及均匀性;CG01数字阀根据不同管径预设喷涂参数,随时调用,保证喷枪出粉量的一致性;CG01数字阀采用自清理控制技术实现喷枪自清理功能。

6.2.3 粉末回收

粉末回收系统采用大旋风及滤芯回收器双级回收装置,第一级大旋风回收系统采用2 mm冷轧钢板,磷化处理后进行表面喷涂,内部为陶瓷漆涂层,具有自净功效,旋风分离器下部不锈钢锥体部件采用启动升降机构进行开合,便于清洁旋风分离器内部粉尘。

6.2.4除 尘

环氧粉末喷枪设置在集尘罩内,喷涂过程中由粉末回收系统进行环氧粉末回收,第二级滤芯回收系统主要用于滤除空气中5μm以上的尘埃,使设备排放出的空气符合环保要求,可在室内排放。

7 环氧粉末涂层检测

现场涂层检测包括外观,厚度、漏点、硬度、电阻率、附着力等方面。

1)外观检测:对钢管逐根进行目测检查,厚度应均匀、无露底、无针孔、无皱纹、无漏涂、无起泡、无脱落、无分层、无裂缝、无流挂。

2)涂层干膜厚度检测:使用涂层测厚仪,逐根测量沿管长方向任意分布的至少10个点的防腐层厚度,沿每个测量点圆周方向均匀分布。测量点至少包括距管端1 m以上位置的4个点,应有1个测点在焊缝上。单根管长按12 m计。

3)漏点检测:对每根钢管的全部涂层应做漏点检测,按现行标准《管道防腐层检漏试验方法》(SY/T 0063)的规定采用电火花检漏仪进行防腐层检漏,检漏仪应至少每班(不超过12 h)校准一次。

4)形式检验:每个隧洞区间抽取一根长度为12 m的钢管进行切割取样(取样全过程应有建设单位及监理方人员现场见证),采用保鲜膜将试件包裹完好送第三方检测单位检测。

5)附着力检测:每个隧洞区间抽取一根长度为12 m的钢管进行检测。

8 熔结环氧粉末涂层修补

熔结环氧粉末内防腐层的缺陷处理应满足规范《熔融结合环氧粉末涂料的防腐蚀涂装》(GB/T 18593)第8.1条~8.3条的规定。缺陷修补须征得监理方及设计方认可,修补记录经监理人员签字,采用环氧粉末涂料厂商配套提供或指定的无溶剂环氧液体涂料进行修补,无溶剂环氧液体涂料和熔结环氧防腐涂料必须来源于同一生产厂家,且颜色应一致,两种配方必须相互兼容,保证液体与粉末间能完全结合,黏结力不低于5 MPa。按每根钢管90 m2的防腐面积,修补总面积不得大于10 cm2,单个修补面积不得大于1 cm2,超过规定修补面积则整根钢管进行抛丸祛除涂层,重新进行防腐处理。

具体实施方法:

1)先除去待修补部位的污物,将修补部位打磨至修补材料说明书要求的粗糙表面;

2)用干布或刷子将灰尘清除干净;

3)按照修补材料说明书的要求进行涂料配置和涂刷;

4)修补防腐层与原防腐层搭接不低于缺陷范围外25 mm;

5)所修补防腐层应进行厚度和漏点检测,厚度应满足最低厚度要求,修补情况应进行记录。

9 结 语

珠江三角洲水资源配置工程土建施工A4标钢管目前熔结环氧防腐钢管已通过业主验收,经有资质的第三方检测机构检测合格,其钢管防腐成型质量较好,满足合同及图纸要求,得到业主、监理、设计等单位的好评,其防腐工艺为后续超大直径外带加劲环钢管防腐提供了新设备、新工艺和实践经验,具有较高的实际应用价值,经济效益和社会效益明显,具有广阔的推广前景。