页岩油储集层二氧化碳吞吐纳米孔隙原油微观动用特征

2022-07-14黄兴李响张益李天太张荣军

黄兴,李响,张益,李天太,张荣军,4

(1.西安石油大学石油工程学院,西安 710065;2.陕西省非常规油气勘探开发协同创新中心,西安 710065;3.Tulsa大学石油工程系,美国俄克拉何马州 74104;4.西安市致密油(页岩油)开发重点实验室,西安 710065)

0 引言

CO2埋存与提高采收率技术是中国重大战略目标之一。CO2注入方式主要有驱替与吞吐两种,水力压裂后的页岩储集层,采用CO2驱替方式,则CO2会沿裂缝或高渗通道直接向生产井突破,气驱采收率较低;而CO2吞吐则能通过注气、焖井和生产3个阶段有效避免气窜,具有针对性强、周期短、见效快、采收率较高等优点[1-2]。

近年来,CO2吞吐技术已经在低渗透—致密油气开发中得到广泛应用,但其在页岩油储集层中的应用还处于室内研究和现场试验阶段。Gamadi等[3]采用页岩油和Eagle Ford页岩岩样开展了单井循环CO2注入实验,通过调整注入速度、注入压力及循环次数等参数,使页岩油采收率提高33%~85%。Li等[4]分别开展了页岩油注 N2和 CO2吞吐实验,对比了注 N2和 CO2下的开采效果,验证了 CO2在提高页岩油采收率方面的巨大潜力。Li等[5]采用古近系潜江组页岩油开展了CO2吞吐实验,研究了渗透率、裂缝、注入压力、混相条件和焖井时间对吞吐效果的影响。由于页岩油储集层非常致密,孔喉细小,毛管压力巨大,实验研究难度非常大,因而部分学者采用数值模拟方法研究注入压力、注入速度、焖井时间、采油速度及裂缝等因素对CO2吞吐效果的影响[6-7]。此外,目前大部分研究主要集中在页岩油 CO2吞吐采收率及注入参数的优化上,而鲜少有从页岩的孔隙结构角度揭示 CO2吞吐过程中微观孔隙中原油的动用规律及特征。

目前开展 CO2吞吐实验主要以 CT技术与常规实验装置为主。CT扫描只能给予定性分析,并不能进行定量评价[8-9];常规实验装置在计量页岩油产出量时误差较大,严重影响实验结果的精度。近几年,核磁共振技术在岩心实验中得到成功应用,不但提高了实验计量精度,还能从微观尺度定量分析岩心孔隙中的流体分布状况[10-11]。然而如何准确确定 T2(横向弛豫时间)与孔隙直径之间的转换系数是目前核磁共振技术的一大难点。基于横向弛豫时间与孔径之间一一对应的关系,多数学者采用压汞法来标定T2谱分布[12-13],但由于压汞实验测定的是孔喉的连通体积,而核磁共振测定的则是孔隙体积,两者表征的内容存在差异,导致该方法的准确性不高。因此,部分学者采用离心实验来标定孔隙动用下限对应的T2值,从而获取转换系数[14],但该方法对常规砂岩适用性较好,对致密砂岩与页岩储集层的适用性较差,具有很大的局限性。

基于以上问题,本文选取鄂尔多斯盆地三叠系延长组7段(简称“长7段”)页岩储集层岩样,采用低温氮气吸附实验测定岩样的孔径分布、比表面积和孔体积等参数,同时采用与岩样平均孔径大小相近的4A型分子筛标定T2值与孔径之间的转换系数,最后开展CO2吞吐核磁共振扫描实验,从微观尺度研究注气压力、焖井时间与裂缝对页岩微观孔隙中原油动用特征的影响。

1 实验设计

1.1 实验材料

页岩岩样:取自鄂尔多斯盆地长7段页岩储集层。取样深度2 171~2 184 m;页岩岩样TOC(有机碳含量)值为 2.06%~3.41%,有机质成熟度为 1.89%~2.18%;平均渗透率为0.003 1×10-3μm2;矿物类型以石英、方解石与黏土矿物为主,其中黏土矿物含量较高,质量分数达到 43.3%(见表 1)。此外,为研究裂缝对CO2吞吐效果的影响,在页岩岩样完成低温N2吸附实验后,将3#页岩岩样从端面纵向进行等体积切割,模拟裂缝的影响。

实验原油:取自庆城油田油井分离器,地面条件下(25 ℃)原油黏度为3.74 mPa·s,地层条件下(75 ℃)原油黏度为 1.84 mPa·s,原油密度为 0.833×103kg/m3。

实验气体:CO2和N2均为商业气体,其纯度分别为99.950%和99.999%。细管(细管长度15.2 m,直径4.58 mm)实验结果(见图1)表明,地层原油与CO2的最小混相压力(MMP)为13.4 MPa。

图1 细管实验中CO2驱替压力与原油采收率的关系

4A分子筛:材质为条状微孔型立方晶格硅铝酸盐,颗粒度1.6~2.5 mm,堆积密度0.69 g/mL。根据页岩岩样低温氮气吸附实验结果,选择孔隙直径为5~15 nm的4A分子筛。

1.2 实验装置

主要包括:MiroMR型核磁共振分析仪,扫描过程中采用Carr-Purcell-Meiboom-Gill脉冲序列消除磁场不均匀性对仪器的影响和误差;D/max-2500PC型全自动粉末 X射线衍射仪;ASAP2020型低温气体吸附比表面分析仪,其中N2测试孔径为1.2~350.0 nm;ASM380型 ADIXEN 分子真空泵,真空度高(10×10-4~11×10-4MPa)。此外,还有ISCO驱替泵、高压岩心夹持器、烘箱等。

1.3 实验步骤

低温N2吸附实验:①将页岩岩样用甲苯、石油醚、乙二醇清洗后,放置于高压密闭容器中,加温至200 ℃的同时对密闭容器抽真空12 h,完全去除页岩岩样中残留的水与空气;②将抽真空后的密闭容器放置在杜瓦瓶中,向杜瓦瓶中加液氮降温至-197 ℃并保持恒定;③在不同压力下向密闭容器中注入N2,测定页岩的吸附量,并绘制N2的等温吸附-解吸曲线,计算页岩的孔隙直径、孔隙体积和比表面积等参数。

T2值与孔径转换系数标定实验:①选取孔隙直径为5~15 nm的4A分子筛作为标定岩心,将其放入岩心夹持器并从两端抽真空12 h,然后在恒压20 MPa下向分子筛中注入去离子水,至注入体积不再变化时,完成饱和过程;②将饱和水后的分子筛从夹持器中取出进行核磁共振T2谱采样;③根据分子筛在饱和水状态下的T2谱分布及其已知的孔径大小,计算出孔隙直径与横向弛豫时间之间的转换系数。

CO2吞吐实验:实验前,依次向索式提取器中加入甲苯、石油醚、乙二醇,抽提式泡洗页岩岩样5~6 d完成岩样清洗;同时采用孔隙度和渗透率较大、易饱和油的致密岩心对核磁共振信号与饱和油量进行标定,并设定采集参数。当岩心在不同饱和油量下的计量值与总信号幅度值之间的斜率相等或相差小于 5%时,则认为采集参数设定完成。本次测试中考虑到样品中纳米孔发育,短弛豫时间孔隙占比高,主要采集参数分别设为等待时间1.5 s,回波间隔0.069 ms,回波次数8 192次,扫描次数64次。设定好参数后开始吞吐实验:①将清洗后的岩心放入 120 ℃的烘箱中烘干 48 h,同时采用分子真空泵对页岩抽真空,充分去除水分子的影响。②对岩心进行核磁共振扫描,获取页岩的基础信号。③将页岩岩样放置于高压容器腔内,加热至实验温度75 ℃,同时抽真空24 h,然后向高压容器中以恒压 50 MPa注入实验原油对岩样进行原油饱和,至注入体积不再变化时,完成饱和油。④将饱和原油后的岩样封存在热缩套中固定并加热,防止后续实验中岩样碎裂,同时对此状态下的岩样进行T2谱采样,随后将页岩放入岩心夹持器中进行 CO2吞吐实验。⑤分别选取1#和3#页岩岩样,以6 MPa的注入压力恒压向岩样中注入CO2至岩样压力稳定为6 MPa为止。焖井5 h后逐级降压至大气压力生产,直至岩心不出油为止,记录压力、产油(气)量,并对岩样进行T2谱采样,完成 CO2吞吐。⑥分别清洗1#和3#页岩岩样,重复第①、③、④步。⑦改变注入压力为9,12,15,18 MPa,分别对1#和3#页岩岩样重复第⑤步。⑧选取2#页岩岩样,以15 MPa注入压力注入CO2至岩样压力稳定为15 MPa为止。焖井1 h后逐级降压至大气压力生产,直至岩心不出油为止,记录压力、产油(气)量,并对岩样进行T2谱采样,完成CO2吞吐。⑨清洗2#页岩岩样,重复第①、③、④步。⑩改变焖井时间为5,10,20,40 h,重复第⑧步。

2 微观孔隙结构特征

根据国际应用化学联合会(IUPAC)对 6种物理吸附曲线的分类标准[15],3块页岩的吸附等温线与Ⅳ型相似,整体呈横S型(见图2)。由图可知,随相对压力(在相同温度下,页岩岩样的吸附气体平衡压力与吸附气体饱和蒸汽压之比)的升高,N2吸附量(定义为单位质量岩样的吸附体积)在吸附初期上升较快,主要表现为氮分子在页岩表面以单层吸附,页岩中的介孔被逐渐填满;中期上升较缓,表现为氮分子以多层吸附形式在页岩表面大量吸附;吸附后期快速上升,主要表现为液氮进一步充填孔隙内部的介孔和宏孔。由于毛细管的冷凝作用,即使相对压力接近1.0,页岩孔隙也不会出现吸附饱和现象,同时页岩岩样的吸附线与解吸线不重合(相对压力大于 0.3),形成了明显的滞后环线,这说明在解吸过程中并非所有吸附的N2都能被释放出来。根据IUPAC分类标准,3块页岩的滞后环线属于典型的H4型,说明页岩岩样至少存在2种以上的孔隙类型,孔隙结构特征复杂。分析认为,岩样孔隙结构主要由粉粒状和柱状孔隙组成。

图2 页岩岩样的吸附-解吸等温线

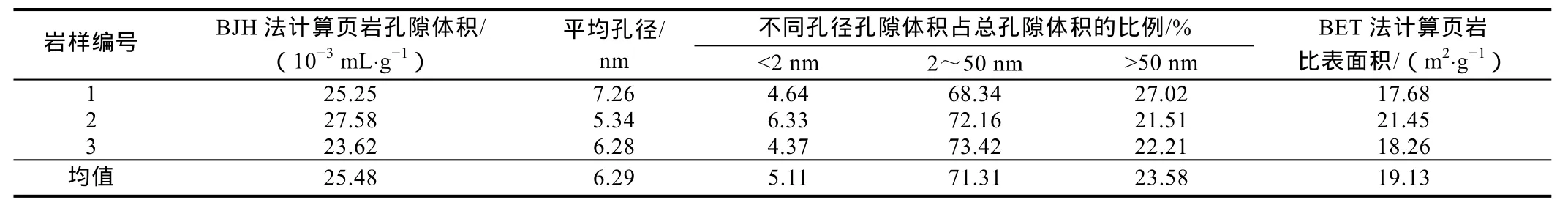

表2为采用BJH(Barret-Joyner-Halenda)法计算的实验页岩岩样的孔隙体积和孔隙直径,以及采用BET(Brunauer-Emmett-Teller)法[16]计算的比表面积。可以看到,岩样的孔隙体积相差较小,页岩孔隙体积仅为25.48×10-3mL/g;平均孔径为5.34~7.26 nm,均值为6.29 nm;比表面积为17.68~21.45 m2/g,均值为19.13 m2/g。根据IUPAC孔隙分类方法,3块页岩岩样的微孔(孔径小于2 nm)、介孔(孔径2~50 nm)和大孔(孔径大于50 nm)占总孔隙体积比例的均值分别为5.11%,71.31%和23.58%,介孔对总孔隙体积的贡献率最大,1#岩样介孔贡献率最低,其比例也达到了68.34%。

表2 低温N2吸附法测页岩孔隙结构参数

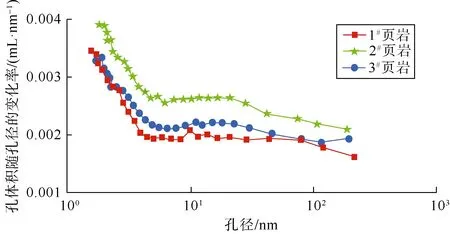

采用孔隙体积随孔径的变化率[17]表征页岩岩样孔隙结构(见图3),可以看到,曲线整体呈单调下降型,最高处对应孔径主要集中在1.5~7.5 nm,页岩总孔隙对应的孔径分布范围为1.3~210.0 nm,说明3块岩样的介孔发育程度较好,大孔次之,而微孔发育程度较差。

图3 岩样孔隙体积随孔径的变化率

3 T2值与孔径转换系数标定

由低温N2吸附实验可知,岩样的平均孔径范围为5.34~7.26 nm,且介孔孔隙体积平均占比达到71.31%。因此在转换系数标定实验中,选取孔径为5~15 nm的4A分子筛作为标定岩心。当分子筛中饱和去离子水后,可以测得去离子水在该孔径尺寸分子筛中的横向弛豫时间T2值。根据低场核磁共振原理,大孔径孔隙内水的弛豫速度慢,对应弛豫时间T2值较大,而小孔径孔隙内水的弛豫速度快,对应弛豫时间T2值较小,即孔隙中水的弛豫时间T2与孔径具有正相关性,可表示为[18]:

根据标定实验中分子筛饱和水后的T2谱分布(见图 4),采用横向弛豫时间与信号幅度值加权平均的方法可以得到饱和去离子水分子筛的平均弛豫时间为4.73 ms。同时,由于分子筛中颗粒直径分选性好,孔径分布均匀,且饱和去离子水的T2谱分布符合正态分布特征,因此,可以根据分子筛的已知孔径范围(5~15 nm),从5 nm开始以1 nm为单位,依次增加孔径,取11个点孔径平均,可以得到分子筛的平均孔隙直径为10 nm。由(1)式可以计算得到孔隙直径与横向弛豫时间之间的转换系数为0.473 ms/nm。

图4 饱和去离子水后分子筛T2谱分布

4 微观孔隙动用特征及影响因素

4.1 注气压力

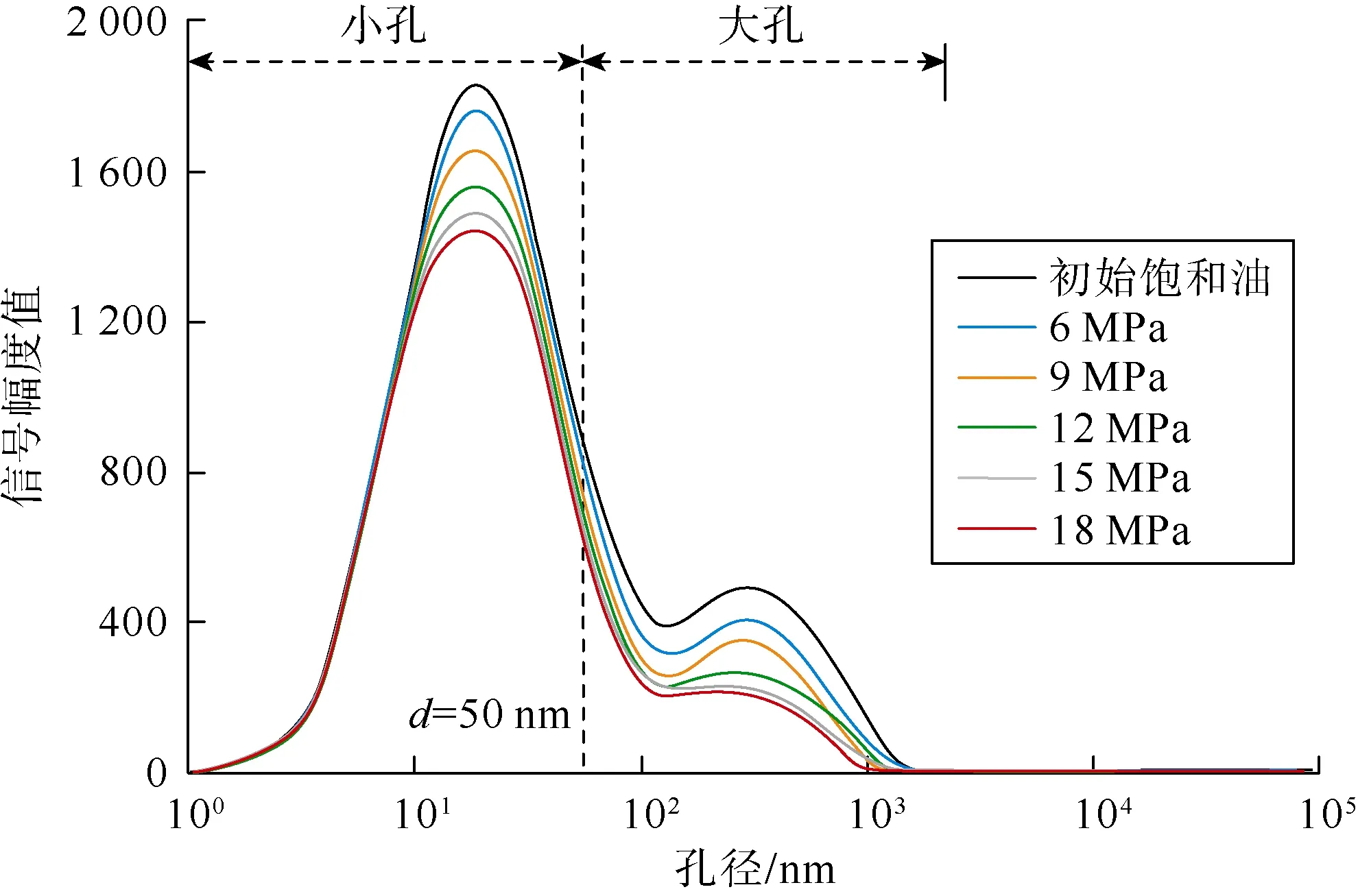

图5为不同注气压力下1#岩样CO2吞吐后的T2谱分布。根据1#岩样初始饱和油时的T2谱分布(黑线)可知,原油主要赋存于孔径为1~1 350 nm的孔隙中,其中孔径小于 50 nm孔隙中原油的赋存比例达到73.4%,这与低温 N2吸附测得的微孔和介孔占总孔隙体积的比例(72.98%)基本一致,说明原油饱和非常充分。

为便于后续分析和表述不同孔径孔隙中原油的动用特征,按照IUPAC的孔隙分类方法,并结合T2谱分布形态,将 1#岩样的孔隙类型划分为小孔(孔径小于等于50 nm)和大孔(孔径大于50 nm)。由图5可以看出,在 CO2吞吐过程中,当注气压力增大时,左峰信号幅度峰值不断降低,且从吞吐前后的T2谱信号数据可以看出,曲线开始降低时对应的孔径(CO2可动用孔径下限)在不断下降,由6 MPa对应的15 nm,降低至18 MPa对应的8 nm。根据低场岩心核磁共振原理,“孔径与横向弛豫时间成正比”及“空间维度上信号幅度值之和与孔隙中原油赋存量成正比”[19],由此可知,如果某一孔径小孔中的原油赋存量减少,将导致该孔径孔隙对应的原油信号幅度值降低。CO2可动用孔径下限不断下降的原因是因为随着注入压力的增大,CO2与原油间界面张力不断降低,CO2进入小孔的阻力大幅降低,使得其中原油能够被动用。

图5 1#岩样不同注入压力下CO2吞吐后T2谱分布

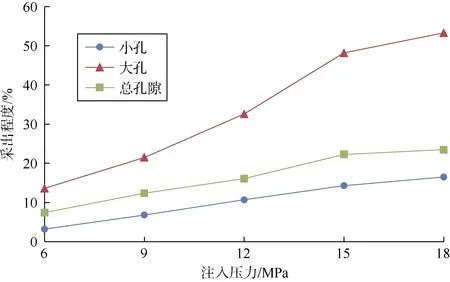

根据页岩在CO2吞吐前后测得的T2谱曲线,可以计算不同孔径孔隙中的原油采出程度。图6为 1#岩样CO2吞吐不同孔径孔隙采出程度与注入压力的关系曲线。由图可知,小孔和大孔采出程度存在差异,这主要与 CO2在页岩孔隙中的运移方式和赋存位置有关。由于 CO2为非润湿相,在一定压差下会优先进入毛管压力较小的大孔,然后再在焖井阶段缓慢扩散至与大孔相连通的小孔中,在生产阶段也是大孔中的原油优先排出,进而压降传导至小孔,并逐步动用。在注入压力由12 MPa增大至15 MPa再至18 MPa的过程中,大孔采出程度的增速呈现先增大后减小的趋势,而小孔采出程度仍线性增加。这是由于当注入压力升高至最小混相压力(13.4 MPa)时,CO2抽提萃取强度大幅增加,大孔是CO2的主要富集和流通区域,其中的CO2能够与原油充分接触,进而大幅提高其采出程度。而小孔孔喉细小,CO2主要依靠扩散作用进入小孔,虽然增大注入压力能够提高扩散和组分传质速度,但进入小孔的 CO2总量始终有限,且降压生产阶段小孔压力传导缓慢,溶解气驱效果较弱,因此小孔采出程度较低。当注入压力高于最小混相压力后,由于油气已经达到混相条件且界面张力几乎降至为0,继续增压除了能增大 CO2在原油中的溶解度外,并不能再次大幅提高大孔采出程度,而小孔中CO2的进入量相对较小,其采出程度受注入压力增加的影响相对较小。

图6 1#岩样CO2吞吐不同孔径孔隙采出程度与注入压力的关系

图7为1#岩样CO2吞吐采出程度、产出油黏度随注气压力的变化关系。从中可以看出,当注气压力达到最小混相压力后,采出程度的增速随注气压力的增加明显减小,即注气压力对采出程度的影响程度减弱。与注气压力为9 MPa时相比,注气压力为15 MPa时产出油黏度降幅度达 66.5%;当注气压力继续升至 18 MPa时,产出油黏度降幅达到 74.3%。这是因为在较低压力下,原油主要靠溶解气驱的膨胀作用排出,因而产出油黏度变化较小。而随着注气压力继续升高,CO2抽提萃取能力也随之增强,油气间组分传质速度加快,当降压生产时,CO2携带出来的主要为原油中的轻质组分,导致产出油黏度大幅下降。当注气压力超过最小混相压力后,CO2抽提萃取强度也达到最大,对产出油黏度的影响也逐渐降低。

图7 1#岩样CO2吞吐采出程度及产出油黏度随注气压力的变化

4.2 焖井时间

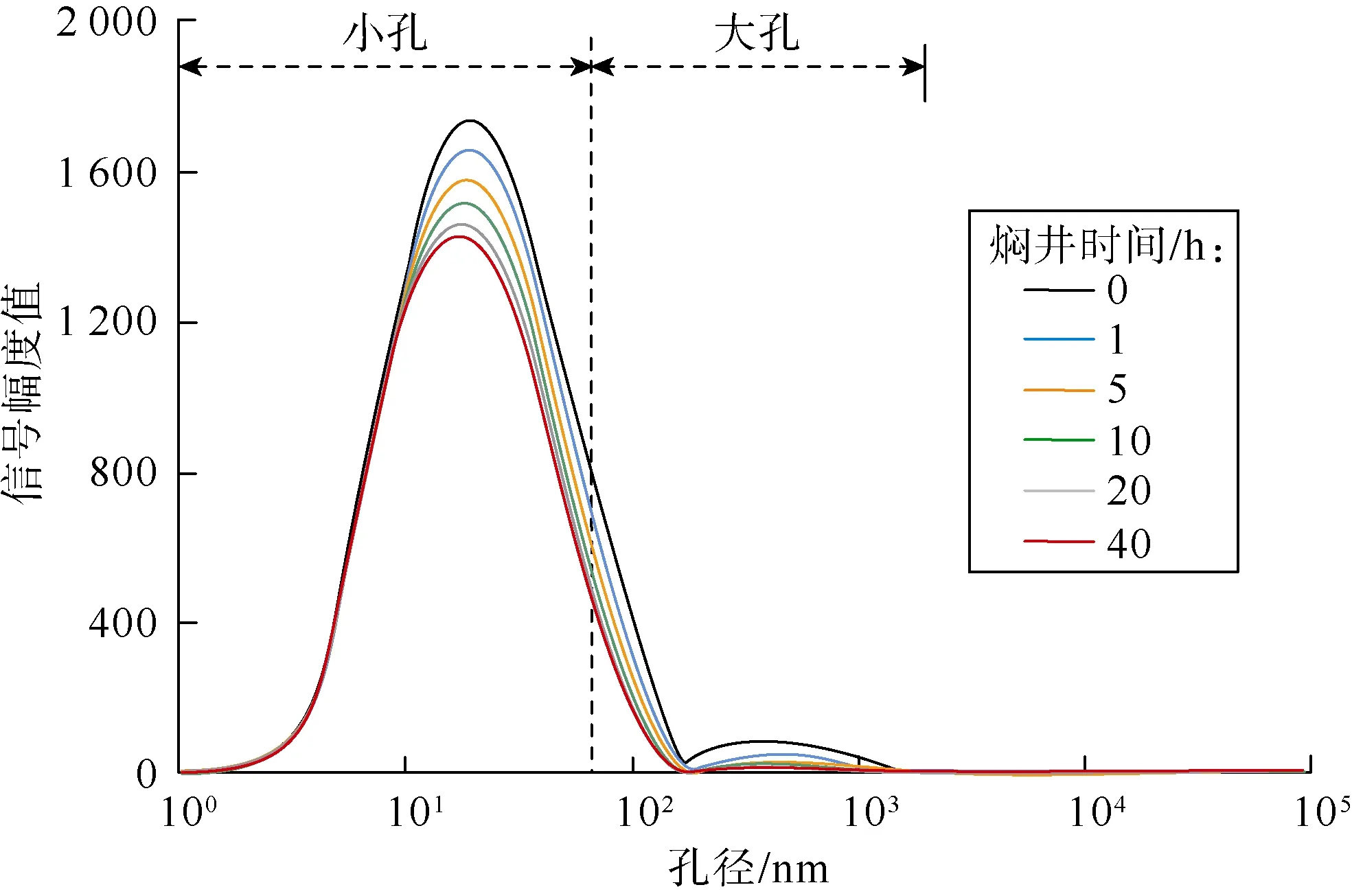

焖井时间过短会导致 CO2与原油接触不足,影响溶解气驱效果;而焖井时间过长则会导致 CO2扩散距离过远,影响生产井附近原油的动用,时间成本增加。图 8为 2#岩样15 MPa注入压力下不同焖井时间CO2吞吐的T2谱分布。当焖井时间达到10 h后,大孔对应信号幅度值基本不再下降,小孔对应信号幅度值的降低幅度也逐渐减小,说明焖井时间并非越长越好,而是存在一个最佳时间。此外,随着焖井时间的增加,小孔可动用孔径下限降低幅度同样逐渐减小,说明当注气压力一定时,延长焖井时间对降低可动用孔径下限的作用有限。

图8 2#岩样不同焖井时间CO2吞吐后T2谱分布

图9为2#岩样CO2吞吐不同孔径孔隙采出程度与焖井时间的关系曲线。可以看到,随着焖井时间从1 h增加至5 h,大孔中原油采出程度快速增加,焖井时间为5 h时采出程度达到51.4%;而小孔中原油采出程度增加较缓,焖井时间为5 h时仅为8.6%。这说明大孔中的原油能够在相对更短时间内与 CO2充分反应。焖井时间从10 h增至20 h,大孔中原油采出程度增幅逐渐趋于平缓,采出程度仅增加了10.5%,而小孔采出程度增加了32.4%,说明延长焖井时间能够有效提高小孔原油采出程度;焖井时间由20 h增至40 h,小孔和大孔中原油采出程度仅提高15.1%和4.3%。继续延长焖井时间,无论是对小孔还是大孔,提高采出程度的效果越来越弱。

图9 2#岩样CO2吞吐不同孔径孔隙采出程度与焖井时间的关系

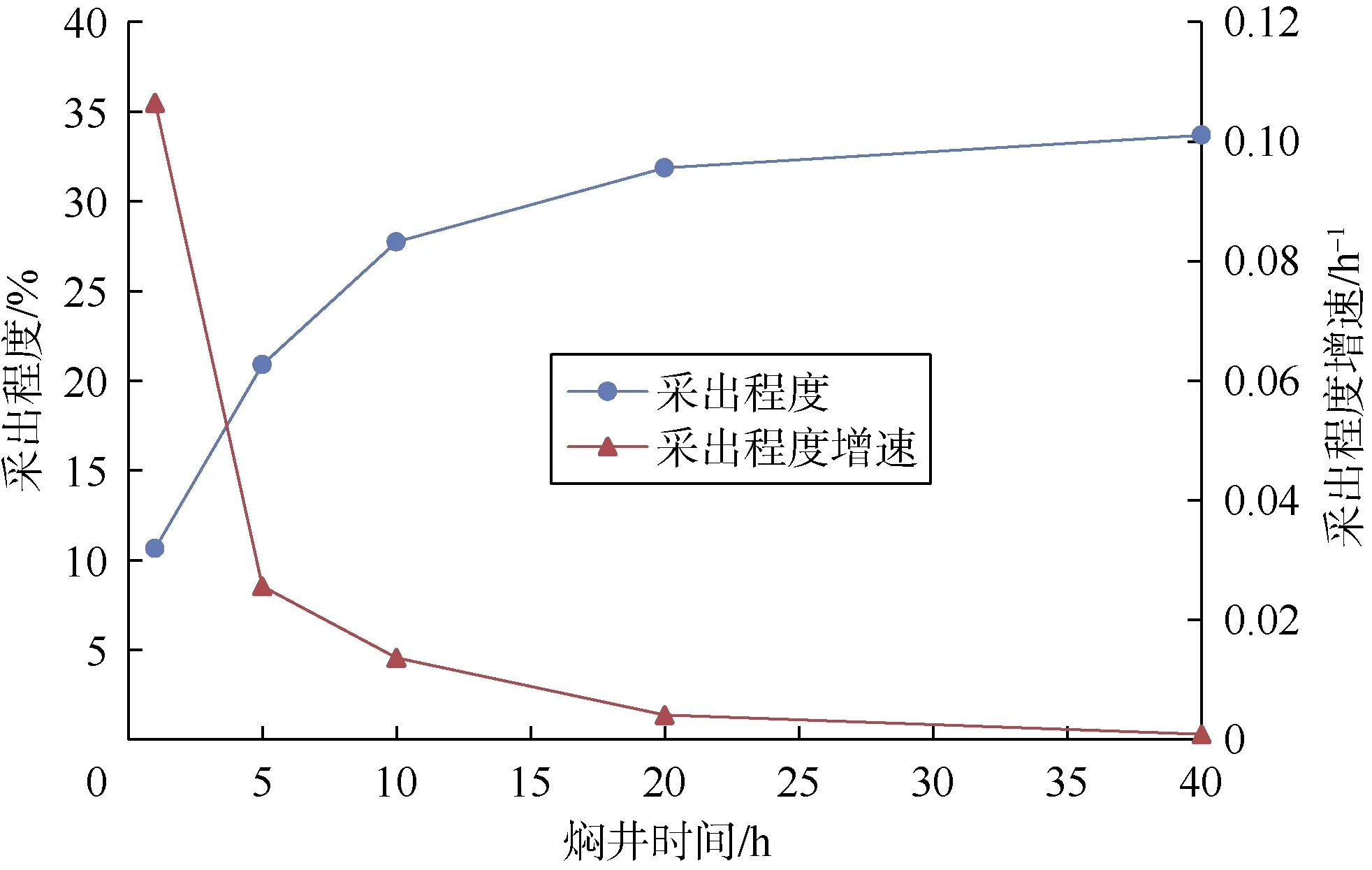

为了评价焖井时间对吞吐开发效果的影响,这里定义单轮吞吐采出程度增速为两个焖井时间下 CO2吞吐采出程度之差与焖井时间之差的比值。从图10可以看出,单轮吞吐采出程度增速随焖井时间的增加先快速降低后趋于平缓,当焖井时间延长至10 h后,单轮吞吐采出程度增速几乎下降至0.01 h-1以下,因此可初步认为10 h为最佳焖井时间。

图10 2#岩样CO2吞吐采出程度、采出程度增速与焖井时间的关系

4.3 裂缝

图11为3#岩样(有裂缝)在不同注入压力下CO2吞吐后的T2谱分布。由图可知,与1#岩样核磁共振T2谱分布不同,3#岩样在孔径大于1 300 nm的孔隙中出现核磁信号,且信号幅度值随注气压力的增大无明显规律性变化,这是降压生产后裂缝中剩余油的核磁信号,故可将孔径大于1 300 nm的孔隙定义为裂缝。当有裂缝存在时,在不同注气压力下吞吐后,3#岩样小孔和大孔对应的信号幅度值下降幅度均明显大于 1#岩样(见图5),这说明裂缝能够大幅提高页岩小孔和大孔中原油的采出程度。

图11 3#岩样不同注入压力下CO2吞吐后T2谱分布

通过与 1#岩样(无裂缝)CO2吞吐不同孔径孔隙中原油的采出程度对比(见图 12)可知,裂缝的存在能够大幅提高页岩小孔和大孔中原油的采出程度,且随着注入压力的增加,裂缝的优势更加明显。这是因为当页岩中存在裂缝时,CO2在注入阶段就能在压差作用下以驱替方式驱排出靠近裂缝周围大孔中的原油,并迅速将压力传导至基质中,使裂缝及大孔中的CO2快速向小孔扩散;在降压生产阶段,大孔中溶有CO2的原油能够迅速进入裂缝,而小孔原油流经大孔进入裂缝的路程及其所需克服的渗流阻力也大幅减小,故其采出程度大幅提高。此外,3#岩样中小孔和大孔的采出程度随注入压力的变化趋势与 1#岩样基本相似:非混相条件下,大孔中的原油采出程度随注入压力的增加而快速升高;混相条件下,注入压力增加对大孔采出程度的影响减弱;而小孔中的采出程度则随注入压力的增加保持线性增长。说明注入压力是影响大、小孔中原油动用方式的主要因素,而裂缝主要起到了扩大 CO2波及体积,增大油气接触面积和基质泄油面积,降低基质产出油渗流距离和渗流阻力的作用。

图12 3#与1#岩样CO2吞吐不同孔径孔隙原油采出程度与注入压力的关系

5 结论

对于页岩油储集层 CO2吞吐,非混相条件下,大孔中原油的采出程度随注入压力的增加快速升高,混相条件下,注入压力的增加对大孔采出程度的影响减弱;无论是否混相,小孔中原油的采出程度随注入压力的增加基本保持线性增长,且随着注气压力的增大,CO2可动用孔径下限不断降低。

随着焖井时间的增加,大孔中原油的采出程度增速逐渐降低,小孔中原油的采出程度增速呈先升后降趋势;延长焖井时间能够有效提高小孔中原油的采出程度,但总体采出程度增速降低,时间成本增加,实验优化最佳焖井时间约为10 h。

裂缝的存在能够扩大 CO2波及体积,增大基质泄油面积,降低基质产出油渗流距离和阻力,大幅提高小孔和大孔中原油的采出程度。

符号注释:

T2——横向弛豫时间,ms;d——孔隙直径,nm;C——转换系数,ms/nm。