矿井工作面液压支架电液自动化控制系统的研究

2022-07-14郑璐

郑 璐

(晋能控股煤业集团有限公司晋华宫矿, 山西 大同 037003)

引言

液压支架是煤矿井下综采的重要的支护设备,与采煤机、刮板输送机等协同作业,完成煤炭的开采。在煤炭开采的过程中,需要对液压支架支护状态及位置进行实时调整[1],由于井下作业的环境复杂且空间较狭小,进行液压支架调整时的劳动强度大,作业效率低,对煤矿的综合开采效率造成影响[2]。针对液压支架在煤矿开采过程中的应用,进行电液自动化控制系统的设计,采用PLC 及CAN 数据总线实现对液压支架工作过程的自动化控制,实现液压支架的无人化调整[3],提高液压支架的调整效率,从而保障煤矿的开采效率。

1 液压支架电液自动化控制系统的硬件设计

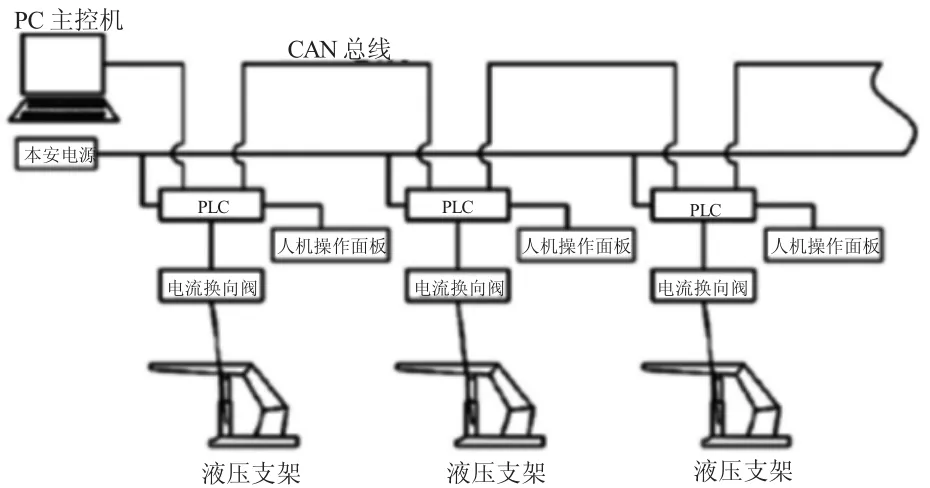

对液压支架进行自动化的整体控制,采用PLC作为控制的核心元件,工作面上每个液压支架均设置支架控制器[4],且依据支架的工作需求,控制器的I/O接口要大于160 个,工作电流不超过0.75 A。采用PLC 作为主控制器,液压系统采用电磁换向阀实现对液压系统的控制。电磁换向阀的动作灵敏度高[5],使用过程中具有较好的可靠性,采用电磁先导换向的方式,能够提高液压支架控制的灵活性,并降低换向时的能耗[6]。液压支架电液自动化控制系统的整体结构如图1 所示,依据工作面液压支架的数量进行布置。

图1 液压支架电液自动控制系统的整体结构示意图

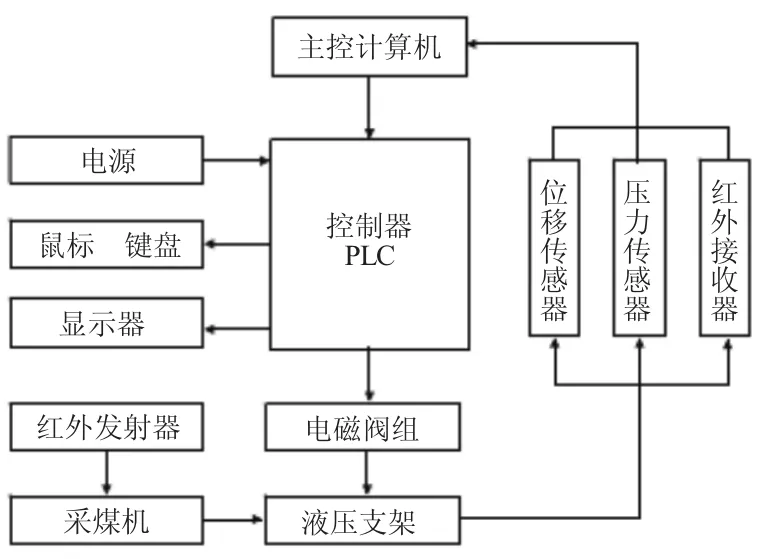

液压支架整体控制系统由多个同样的单体控制单元构成,单体控制单元的结构如图2 所示,主要包括控制模块、显示模块、数据采集模块及电源模块等。控制模块以PLC 为控制器用于发送控制指令[7],数据采集模块对液压支架的运行状态进行数据采集,控制模块及数据采集模块是控制系统的核心单元。数据采集模块使用时,将压力传感器布置在液压支架立柱的侧压孔位置,采集液压缸的工作压力,对液压支架的支护状态进行判断,在液压支架油缸的上端设置位移传感器[8],采集液压缸的位移数据,对液压支架的支护高度进行判断。数据采集模块将采集到的液压支架的状态数据传输至控制模块,控制过程中,在电控控制系统中设定支护压力的临界值,当压力大于临界值时,支架处于支护状态;压力小于临界值时,则支架处于卸荷状态。对液压支架进行调控主要依据液压支架与采煤机之间的位置关系,在采煤机上布置相应的红外发射器设备[9],在液压支架上布置红外接收设备,将接收到的红外信号传输至PLC 中,从而对液压支架与采煤机之间的位置关系进行判定,依据采煤机的运行需求控制液压支架的动作,实现跟机作业的自动化控制。

图2 单体控制单元结构示意图

电磁阀组通过先导阀的控制,实现对各液压支架单体液压缸的动作控制,通过采集的压力及位移数据实现对液压缸动作的精确控制。为保证控制系统的稳定性,在电源模块中配置双路直流电源的控制系统,实现控制系统的可靠控制。

2 液压支架电液自动化控制系统的流程设计

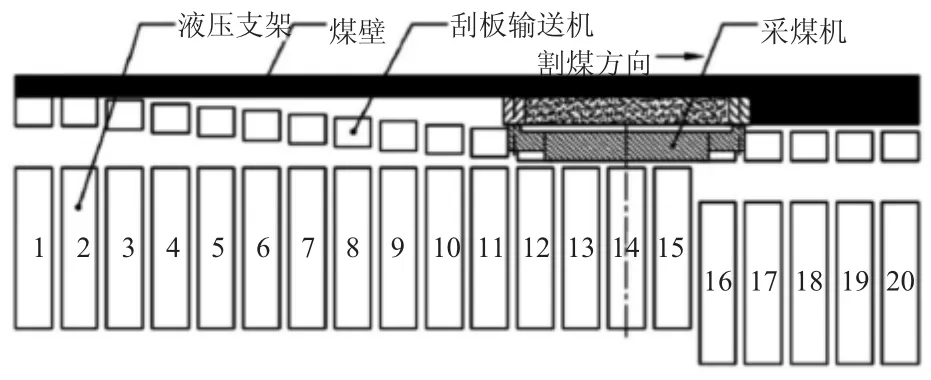

以某工作面使用的液压支架为例对电液自动化控制系统的流程进行分析,工作面所使用的采煤机长度为8 m,液压支架件的距离为1.5 m,在采煤机的长度范围内约有5 个液压支架共同作业,当某时段作业至如图3 所示的位置时,此时采煤机正对编号为14的液压支架。此时液压支架的动作包括15 号支架进行收护帮板、升架的联动,1~11 号的液压支架进行推溜运行,每个液压支架运行的距离为0.06 m。控制系统对液压支架的控制包括本架的推溜、相邻支架的单架动作、相邻支架的联动动作及支架成组的动作。

图3 液压支架成组控制流程图

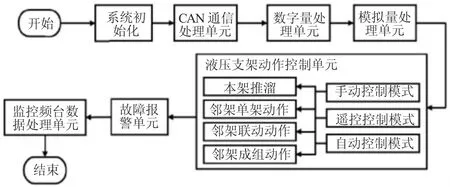

对PLC 软件进行控制流程的设计(见图4),包括液压支架不同的控制动作,并在软件中设计有故障报警单元,当液压支架的按钮、传感器装置等发生故障时,在人机界面及监控平台中进行故障报警,从而及时发现液压支架存在的问题并及时解决,避免对液压支架的使用造成影响。

图4 液压支架控制系统PLC 控制流程图

3 液压支架电液自动化控制系统的通信设计

由于工作面上所使用的液压支架的数量较多,在传统的控制方式中,采用单个控制器进行多个液压支架的集中控制,造成系统内使用的数据通信的线路较多,且控制系统内包含多个传感器的设置,控制电缆的数量会非常多,由于井下工作环境的复杂性,大量的电缆出现故障的概率较高,影响控制系统的稳定性,对液压支架的运行造成影响。

在液压支架电液自动化控制系统中,采用CAN总线的形式进行数据通信,采用了多个控制器通信的模式,每个液压支架上设置有独立的PLC 控制单元,包含一定数量的数据输出接口,与所控制的电磁阀直接相连。在控制系统内,设置有与各个控制器相连接的光纤,实现对工作面所有控制模块的联合控制。通过这种方式可将控制系统对电缆的使用量降低40%,简化系统的结构,并降低铺设电缆的成本,便于系统的使用及维护,可以提高控制系统使用的稳定性。

对液压支架电液自动化控制系统进行应用,可以实现对矿井工作面液压支架的无人化调整,降低作业人员的数量达到80%以上,提高液压支架的调整效率达到70%以上,提高了液压支架工作的可靠性,从而保证煤矿的综合开采效率。

4 结语

液压支架是进行煤矿开采所使用的重要的支护设备,对煤矿的开采安全具有重要的影响。开采过程中,随着采煤机的持续作业,液压支架要进行跟机的调整,传统的液压支架在调整过程中效率较低、稳定性差,影响煤矿的开采效率。针对液压支架调整过程中存在的问题,设计了液压支架的电液自动化控制系统,采用PLC 作为主控制器,实现对液压支架在井下的自动化调整。系统采用CAN 总线的形式进行数据通信,在每个液压支架上设计有独立的PLC 控制单元,对液压支架的状态信息进行数据采集,从而实现精确的控制。在PLC 的控制流程中,对液压支架的控制动作进行了分析,并设计有故障报警系统,对故障及时发现解决。采用CAN 总线的形式进行数据通信,降低了40%的电缆使用量,简化了系统的结构,并降低了建设成本及故障率。电液自动化控制系统的应用可以大幅降低作业人员的数量,并可提高调整效率达70%以上,实现了液压支架的自动化调节,保证了煤矿的高效开采。