采煤机智能控制设计研究

2022-07-14王文中

王文中

(晋能控股煤业集团马道头煤业有限责任公司, 山西 大同 037000)

引言

随着煤炭开采业的不断发展,煤炭企业由依赖人工开采的劳动密集型企业逐渐转型为高智能、高自动化的科技密集型企业已,煤炭井下少量工作人员甚至无工作人员的智能化开采逐渐成为企业发展趋势。煤炭开采的智能化不仅有效可以降低企业成本,还有效保障了企业的人身财产安全。采煤机一直是煤炭井下生产的重要开采设备,对采煤机的智能化改造是井下开采智能化的关键一环。现阶段,许多企业的采煤机自动化、智能化水平普遍较低,针对这一现象,本文对采煤机的智能化控制系统进行了深入研究,以期对煤炭企业智能化有所帮助,提高企业安全性,提升企业经济效益。

1 采煤机结构及工作原理

采煤机也叫电牵引采煤机,是由截割系统、牵引系统、电气部分以及其他辅助系统组成的,采煤机基本结构示意图如图1 所示。其中,截割系统主要包括摇臂、截割电动机以及滚筒等,主要作用为完成割煤以及落煤的工作;牵引系统主要由减速箱、牵引电机以及行走箱组成,主要作用为牵引采煤机运动,保证采煤机运行方向的准确,同时还可对电机进行过载保护;电气部分是采煤机系统的主要动力来源,可控制系统内各电气部件功率,提供过载保护,电气部分主要由电动机以及电控箱两部分组成;辅助装置主要包括托架、电缆移动装置、水管移动装置以及冷却装置等。辅助装置的作用为配合系统完成工作,使系统运行更加顺畅[1-2]。

图1 采煤机基本结构示意图

采煤机的工作是通过与液压支架以及刮板输送机相互配合完成的,采煤机的牵引系统可通过走轮使采煤机与刮板输送机啮合,实现采煤机的往复运动。滚筒高度可通过调整油缸伸缩量实现,顶煤的截割主要通过前滚筒完成,底煤截割通过后滚筒完成,破落的煤炭主要通过螺旋叶片旋转进入刮板输送机。刮板输送机将煤炭运送至下顺槽并卸载至转载机,煤炭经破碎机处理后可由转载机运输至带式输送机,最终完成煤炭输送,采煤完成。

2 采煤机智能控制系统结构设计

通过对采煤机结构与工作原理分析可知,采煤机运行过程中最主要的动作为牵引调速和滚筒调高。其中,牵引调速是通过调整电动机转速完成的,滚筒调高是通过控制油缸伸缩量多小实现的。本文的采煤机智能控制系统主要由三部分组成[3-4],分别为机载监控、顺槽监控以及地面监控,采煤机智能控制系统总体结构如下页图2 所示。

图2 采煤机智能控制系统总体结构图

机载监控系统主要由交换机、控制器以及各类传感器组成。其中,控制器是机载监控系统的核心部件,本文将机载监控系统进行了模块设计,包括输入输出模块、通讯模块、数据处理、煤层分布边界模块以及故障处理模块等。机载监控系统中的可编程控制器本文选择西门子公司的SIMATIC S7-300 型可编程控制器;由于采煤机工作环境较为恶劣,为保障整个系统的高效稳定运行,本文在智能系统中加入了基于MESH 技术的本安型无线交换机。本安型无线交换机通讯稳定可靠,同时若在通讯过程中某一节点发生故障,交换机可跳过该节点与下一节点通讯,实现了冗余原则,保证通讯通常;机载系统中需用到的传感器包括倾角传感器、电流互感器以及温度传感器[5]。

顺槽监控系统主要由监控平台和管理平台组成。其中,监控平台包括WinCC 平台、3DVR 平台以及视频监视平台,管理平台为无线Mesh 管理平台。WinCC平台主要作用是读取可编程控制器中数据,方便管理人员掌握设备状态;3DVR 监控平台主要作用是读取可编程控制器中数据后完成设备的现实操作,完成系统中虚拟模拟的工作步骤;视频监视平台主要作用为将采煤机的实时运行场景以视频的方式传输至主控计算机,使设备监控更加直观;无线Mesh 管理平台主要作用为显示Mesh 交换网络状态,确保设备参数与信号准确正常[6-8]。

地面监控系统的主要作用为将传输至地面的数据储存、对传输回来的数据进行监测以及发出整个系统的控制指令。

3 采煤机智能控制系统监控软件设计

本文智能控制系统监控软件采用西门子公司的SIMATIC WinCC 软件进行设计,SIMATIC WinCC 软件是一款基于Windows 系统的高性能应用软件系统,具有数据收集、组态、OPC 以及计算机语言脚本等基本功能,同时还有报表生产、记录储存数据、二次系统开发、管理用户等额外功能,较为符合采煤机智能控制系统监控软件设计需求。

智能控制系统监控软件是通过接收S7-300 可编程控制器的各类传感信息,利用WinCC 上位机对接收到的信息进行信息处理与显示,同时对管理人员输入的操作信息进行分析判断,生产相关控制指令后传输至可编程控制,从而实现采煤机智能控制的[9-10]。由于所用的SIMATIC WinCC 软件与S7-300 可编程控制器没有相匹配的驱动控制程序,故需进行驱动控制程序设计。SIMATIC WinCC 软件与S7-300 可编程控制器的连接通信本文采用以太网通讯技术,通过建立OPC 通信完成通信网络的连接,OPC 通信网络示意图如图3 所示。

图3 OPC 通信网络示意图

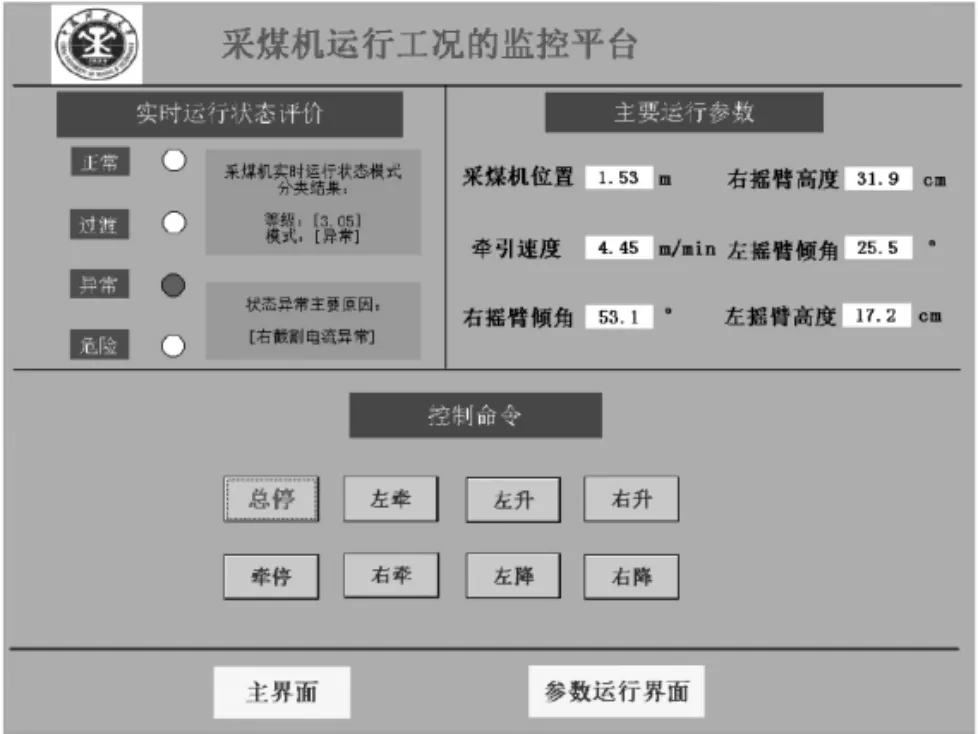

智能控制系统监控软件界面主要由主界面和参数运行界面组成。其中,主界面的内容主要有设备实时状态、监控系统指令显示以及主要参数显现;参数运行界面显示的数据主要包括滚筒高度、牵引部件运行速度、设备运行曲线。智能控制系统监控软件界面如图4 所示。

图4 智能控制系统监控软件界面图

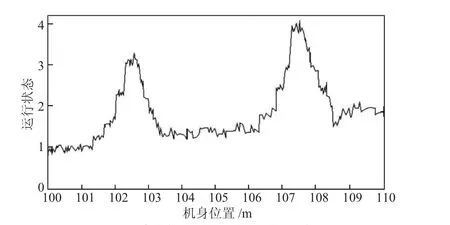

4 系统测试

将上述采煤机智能控制应用于某煤矿,煤矿煤层最大厚度为5 m,最大倾角为19°,符合实验要求。从设备工况信息库中提取出采煤机的历史截割运行信息,生成特征点后将目标路径发送至可编程控制器进行试运行,同时将设备运行数据发送会平台,对设备运行数据进行评估。除上述目标路径实验外,本文还进行了智能协调控制实验,将包含状态异常的目标路径生成并传输至可编程控制器运行,测试系统是否可监测出异常原因并对设备进行相应的调整。经测试,采煤机智能控制系统运行正常,采煤机滚筒运行路径与设置的目标路径误差小于0.05 m,符合设计要求。智能协调控制实验中,采煤机的现场运行状态如图5所示。由图5 可知,采煤机在102 m 与107 m 时出现异常,控制系统显示原因为右截割电流波动与右截割电流异常,控制系统进行了降低牵引速度、右摇臂下降处理。经调节,采煤机状态回复正常,智能协调控制实验符合要求,可应用于实际生产之中。

图5 采煤机现场运行状态示意图

5 结论

1)采煤机智能控制系统的设计研究主要包括牵引调速控制和滚筒调高控制两方面控制研究。

2)采煤机智能控制系统由机载监控、顺槽监控以及地面监控三部分组成,软件由SIMATIC WinCC 软件设计研发。经目标路径实验和智能协调控制实验测试后发现,系统运行正常,系统运行路径误差小于0.05 m,智能协调实验符合要求,可应用于实际生产中。