煤矿带式输送机智能调速控制系统设计与应用研究

2022-07-14武栋栋

武栋栋

(华阳一矿机电工区信息中心, 山西 阳泉 045000)

引言

带式输送机作为煤矿井下物料运输的主要装置,具有结构简单可靠、运行稳定、自动化程度好等优点,在煤炭行业广泛应用[1-3]。随着煤炭行业生产结构转型升级速度的提高,对带式输送机的自动化、智能化水平要求越来越高,与此同时,煤炭行业对带式输送机的节能降耗、绿色生产等也提出了更高的要求[4-6]。因此,针对某煤炭企业服役带式输送机功耗较大、控制结构单一的情况,开展智能调速控制系统设计与应用研究具有重要意义。

1 带式输送机结构组成

矿用带式输送机结构组成包括机架、驱动机构、托辊、输送带、制动器、清扫器、控制系统等。驱动机构工作时为输送带旋转提供动力,要求具有很好的环境适应性,能够在输送机开启、停止及突然断电故障时可以正常运转。托辊的作用是降低煤料波动引起的输送带抖动,输送带与托辊摩擦使托辊与输送带同步运转,完成煤炭的输送;托辊运行灵敏与否直接关系着煤炭输送的运行阻力。制动器主要用于驱动滚筒的降速与停止,较大输送角度的输送带,制动器需要与逆止器配合使用,避免煤炭滑落。清扫器作用是清扫输送带残存的煤渣,避免过多的煤渣堆积而出现事故。带式输送机在控制系统的指挥下完成煤炭输送,直接关系着煤炭运输的能耗与效率。

2 控制系统结构设计

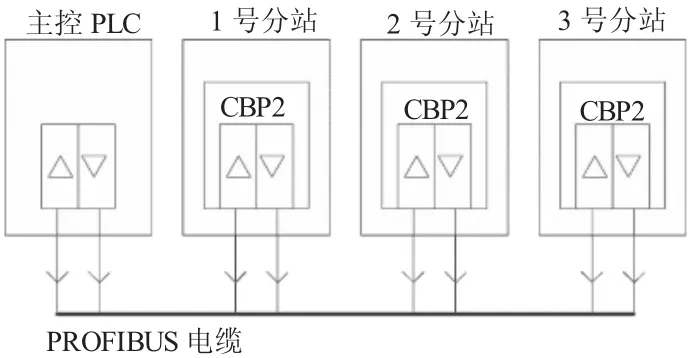

带式输送机智能控制系统结构如图1 所示,涉及上位机、可编程逻辑控制器、变频器、各类数据采集器等。工作过程中,可编程逻辑控制器PLC 与上位机之间的通信由以太网完成,井下的集控PLC 与变频器之间的通信采用了PROFIBUS 通信协议,驱动电机的运行控制由变频器直接控制。控制指令的传输关系为上位机发出控制指令至PLC,之后控制变频器,实现驱动电机的运行控制。与此同时,PLC 收集传感器等元件的实时监测数据,逻辑处理之后传输至上位机进行实时显示,使监控人员能够实时掌握井下带式输送机的运行状态。

图1 智能控制系统结构组成

3 系统主要硬件设计

3.1 可编程逻辑控制器

可编程逻辑控制器(PLC)首次出现于美国,当时控制系统还被各种继电器元件统治着,但是由于PLC具有较多的优势,如可编程性、工作可靠、较强的实用性和通信能力等,逐渐被市场认可。智能控制系统PLC 选择西门子生产的S7-400 型PLC,节能控制关系如下页图2 所示。S7-400 型PLC 具有多种通信接口,能够实现通信处理器、 井下以太网、PROFIBUS-DP 主站接口等进行连接,具有较快的通信速率,高达12 Mbit/s。PLC 内部配置的CPU,具有多个MPI,能够实现与简单控制系统的连接。

图2 PLC 节能控制关系图

3.2 井下控制分站

智能控制系统的井下控制分站包括操作台、PLC控制器、安全保护系统等,对输送机发出直接控制指令,采集输送机的实时运行数据。井下控制分站硬件涉及可编程逻辑控制器、变频器、传感器等,关键部件为PLC,运行时需要其完成采集数据的运算,发出实时控制指令,其具体的硬件结构如图3 所示。图3 中的速度、堆煤、温度等数据采集元件获取的实时数据经PLC 处理之后传输至上位机进行实时显示,同时,监控人员也可以根据实时数据通过上位机发出控制指令至PLC,之后传输至变频器控制驱动电机,实现远程控制。

图3 井下控制分站

3.3 变频器

智能控制系统中的变频器控制由PLC 系统完成,通用控制方式涉及U/f 恒定控制、转差频率控制、矢量控制,此处选择U/f 恒定控制模式,属于恒磁通调速。U/f 恒定控制模式下,驱动电机的电压随着电源频率的变化而变化,实现驱动电机的速度控制。服役中的带式输送机包括3 台驱动电机,基于此设计变频器,选择通讯方式为PROFIBUS DP 总线控制。具体控制电路如图4 所示。

图4 变频器控制电路

3.4 传感器元件

智能控制系统中涉及的传感器及选择型号如下:速度传感器选择型号为GSC10 矿用安全传感器,检测输送带旋转速度;温度传感器选择型号为GWD100矿用本质安全型温度传感器,检测输送带温度;烟雾传感器选择气敏探头,检测输送带是否起火;张力传感器和跑偏传感器选择了普通拉力传感器,检测范围为0~10 kN,完成传感器元件的设计和选型之后,系统才具备实时采集带式输送机运行状态的保障。

4 系统软件设计

智能控制系统设计包括硬件和软件两部分,软件设计的目的是将选好的硬件关联起来,此智能控制系统软件设计涉及下位机PLC 控制程序和上位机软件设计。

4.1 下位机PLC 控制系统

4.1.1 主控制程序

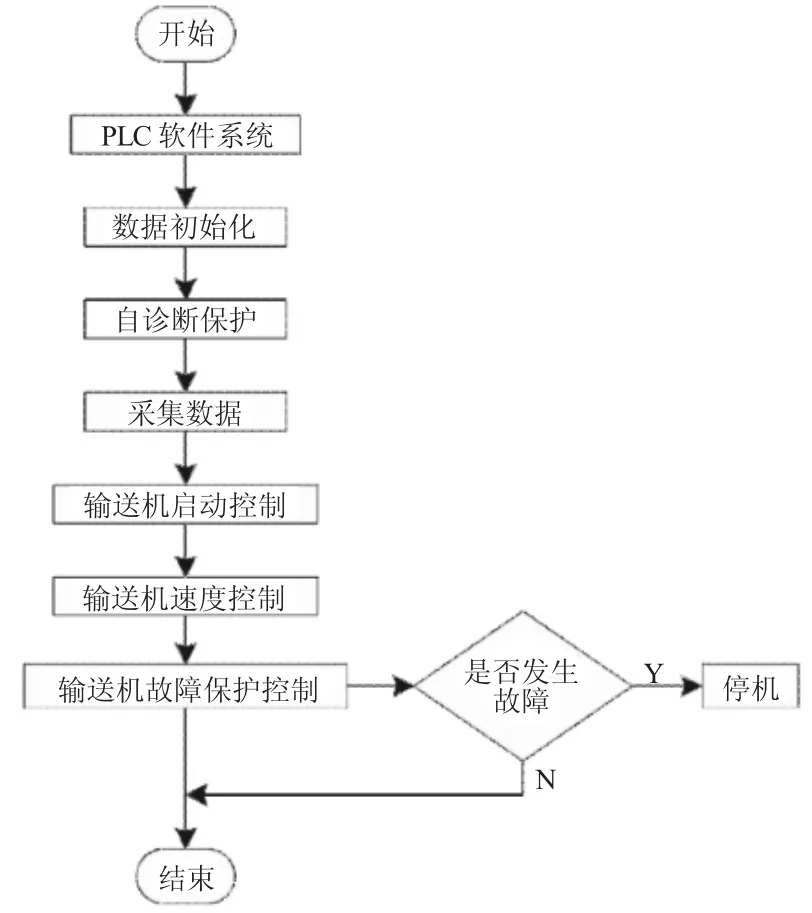

智能控制系统下位机PLC 控制系统运行的主程序工作流程如图5 所示,由图5 可以看出,主程序运行依赖于PLC 软件系统,首先进行数据的初始化、之后开启自诊断保护、采集带式输送机状态数据,经PLC 分析没有问题时启动带式输送机,输送机运行时开启输送机速度控制功能及故障保护功能,当检测得到的数据出现异常时,PLC 分析带式输送机是否出现故障,如果出现故障停机待处理,否则,带式输送机正常运行。

图5 智能控制系统主程序流程

4.1.2 速度控制程序

系统速度控制的触发信号来源于带式输送机输送的煤流量,输送机运行时,煤流量在不超限的区间不断波动,为了避免带式输送机连续不断的进行速度调控,系统将煤流量划分为若干区间,为每个煤流量区间设置一个固定的速度。故而,通过速度控制程序采集煤流量实时数据,分析煤流量的区间,确定带式输送机的运行速度,实现带式输送机运行速度的控制。

4.2 上位机

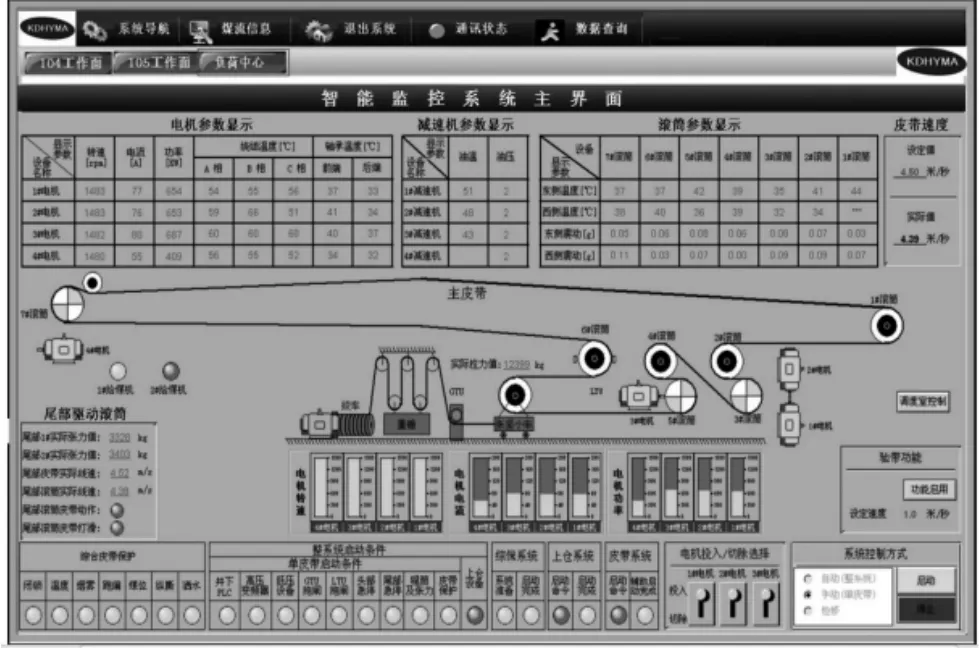

上位机设计的目的是实时显示带式输送机运行状态参数,供监控人员掌握带式输送机的运行数据,同时,监控人员可以根据输送机实时数据的变化,给带式输送机发出控制指令,实现远程控制功能。智能控制系统上位机主界面如图6 所示。由图6 可以看出,主界面显示了电机、减速机、滚筒等运行参数表,同时,显示了井下带式输送机的结构件图,显示了驱动电机的电压、电流等数据;与此同时,实时显示了各个传感器件采集得到的参数值,包括温度、烟雾、跑偏、撕裂等,其显示绿色时表示正常运行,显示红色时表示出现了数据异常或者故障,显示灰色时表示数据未进行采集。

图6 上位机主界面

5 应用效果评价

针对某煤炭企业服役中的带式输送机能耗高、控制简单的情况,完成了智能调速控制系统设计。为了验证煤矿带式输送机智能调速控制系统设计的可行性,将其应用于企业服役的带式输送机中进行试运行,跟踪记录系统的运行情况。结果表明,系统运行稳定可靠,实现了实时监测和远程控制的功能。统计结果显示,应用智能调速控制系统的带式输送机,相较于原控制系统时,故障停机时间降低了近13%,运行维护人员节省2~3 名,耗电量减低近10%,生产效率得到了明显提升,预计为企业新增经济效益近80万元/年,取得了很好的应用效果。