采煤机智能控制技术研究

2022-07-14马效民

马效民

(山西焦煤集团有限责任公司屯兰矿, 山西 古交 030206)

引言

随着采煤机截煤效率的不断提升,采煤作业安全性显得愈发重要。采煤机无人化、智能化的有效运用,可降低采煤作业的事故率,是采煤机机电控制系统主要的研究方向之一。其中,采煤机截割路径的准确追踪是实现采煤机无人化、智能化的关键技术。目前,采煤机截割路径的追踪存在精度低,适应性差等缺点。为解决此问题,以MG950/1300-WD 采煤机为研究对象,对采煤机智能截割进行研究[1-4]。

1 综合预测数学模型建立

采煤机截割路径追踪技术研究方向主要包括煤岩界面识别技术和记忆截割法,但以上两种技术均存在不同形式的缺点。其中,记忆截割法的主要缺点在于“人为示教”的截割路径对采煤地质层的要求过严。当地质层存在变化时,会造成频繁的停机调试,适应性差,严重影响生产效率。而煤岩界面识别技术虽然对采煤地质要求不高,但技术尚未成熟,用于采煤作业的实用性较差。

为此,提出了一种利用煤层分布边界趋势来预测采煤机截割路径的方法。即首先收集煤层边界的历史截割点,假设共a 刀;随后通过人工神经网络对目前截割边界第β 刀进行分析预测,并结合D-S 理论,综合预测得出最优解[5]。

人工神经网络是最为常用的智能预测算法,但单一的神经网络预测无法有效保证预测精度。为提高预测精度,结合对采煤作业情况的分析,以BP 神经网络、小波神经网络、Elman 神经网络、RBF 神经网络对截割路径进行共同预测[6]。

当多个神经网络预测同时,会出现证据冲突,传统的D-S 证据理论在处理证据冲突时,不能够有效融合结果[7-8]。

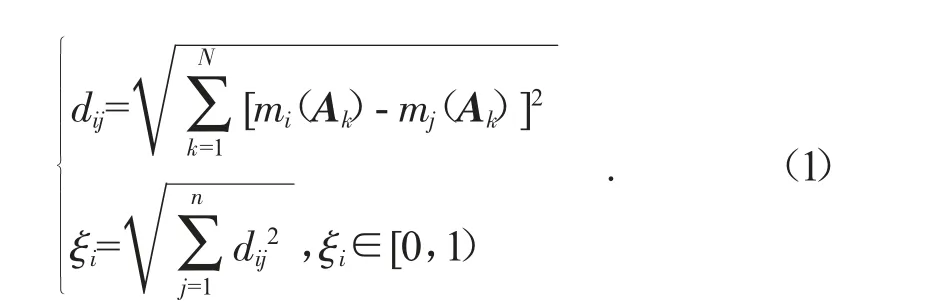

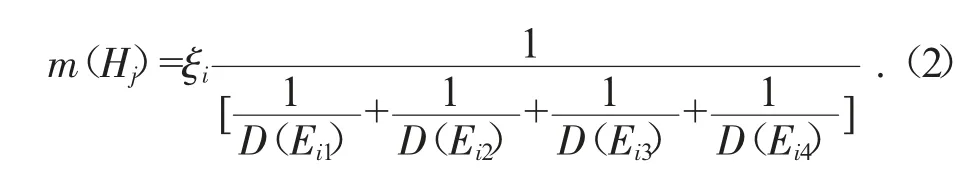

为此,对D-S 证据理论进行优化,在传统D-S证据理论公式中增加了可信因子ξ,具体公式如式1所示。

式中:dij为证据矩阵之间的欧式距离;mi、mj为证据矩阵中的各个元素;k 为证据冲突系数,当证据相反时,k=1;Ak为采煤边界神经运算命题;ξi为可信因子,ξi越大,可信度越低。

结合神经网络共同预测结果,按照式(1)建立BPA 函数,可得到各神经网络权重计算公式如式(2)所示。

式中:Hj为单个神经网络对边界特征点的预测结果;Ei1、Ei2、Ei3、Ei4为神经网络对边界特征点的预测误差;D(Ei)为神经网络预测结果的方差。

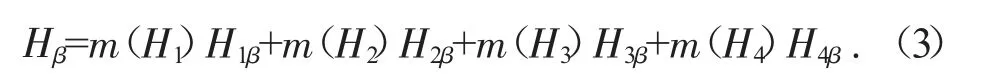

由于利用证据理论融合预测的计算量太大,采用多重融合的方法对网络权重逐级合成。结合上述改进的权重公式,并截割边界β 刀的预测结果的数学模型为:

式中:H1β,H2β,H3β,H4β为各个神经网络对边界特征点的预测结果。

结合上述计算公式建立数学模型,计算过程如下页图1 所示。

图1 综合预测数学计算模型

2 基于差值算法的路径建立

结合上述融合预测数学模型,利用MATLAB 软件,以MG950/1300-WD 采煤机为仿真对象,模拟凸形截割路径工况,仿真结果如下页图2 所示。

下页图2 中不同形状的标志代表了不同神经网络优选的结果。从下页图2 中看出,利用综合预测的方法可以有效建立采煤机智能化的截割路径特征点。

图2 截割路径特征点示意图

采煤机的截割路径是根据以上的路径特征点来完成截割工作的,但是路径截割点无法直接用于截割路径,需要利用差值算法,将特征点建立光滑的边界曲线并作为截割路径。根据采煤作业的实际情况,截割边界曲线应光滑,合理的差值算法可避免出现造成停机调试的极点。

有学者在研究Bezie 曲线的基础上提出了B 样条曲线。由于B 样条曲线具有凸包性,因此其路径较其他跟踪曲线相对光滑,不会产生极值点。因此选用B 样条曲线拟合路径,仿真结果如图3 所示。

从图3 中可以看出,基于B 样条曲线拟合的截割路径光滑有效,对比其中多个特征点,偏差最大为0.035 m,能够满足采煤作业的精度要求。同时,在22~24 m、32~36 m 滚筒位置调整阶段。虽然降低了轨迹定位精度,但可有效地降低滚筒调节速度变化性,减小滚筒的调节频率,在一定程度上提高了截割作业的稳定性。

图3 截割路径曲线示意图

3 现场试验

为验证上述综合预测截割路径方法在实际工作中的运用情况,按比例建立了试验平台,如图4 所示。

图4 现场试验图

实验平台共有五个部分组成,分别为采煤机模型、操作台、液压泵、PLC 控制箱以及上位机监控平台。

其中采煤机模型配备有电机减速机以及升缩油缸,可完全模拟采煤机的截煤动作;升缩油缸动力来源由液压泵站提供;PLC 控制箱和操作台选用西门子S7-1200PLC 系统,可有效模拟采煤机的逻辑控制,通信传输等各项功能;另外,在采煤机模型上放置了高精度的倾角及速度传感器,用于检测采煤机摇臂动作并将数据反馈至监控平台。

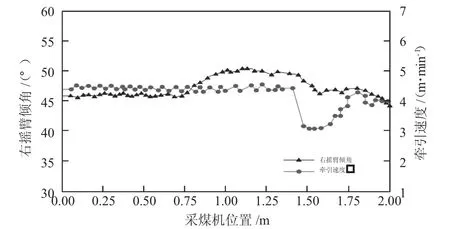

采煤作业出现状态异常的情况包括“割顶板”“割夹矸煤”“机身受阻”等各种情况,通过利用综合预测截割路径方法对异常情况的分析处理,可验证其智能截割的有效性。试验结果如图5 和下页6 所示。

图5 “割顶板”试验结果

图5 为“割顶板”时,采煤机智能截割路径的控制情况,从图中可以看出,在1.50 m 之前,截割采煤机稳定运行,摇臂倾角及牵引速度没有发生变化。1.52 m时,出现“割顶板”现象,根据逻辑判断,迅速降低了摇臂倾角至46.2°,并缓慢降低牵引速度。随后根据逻辑动作控制将倾角调整至44.2°,牵引速度调至4.01 m/min。

图6 为“割夹矸煤”时,采煤机智能截割路径的控制情况,从图中可以看出在1.50 m 之前,截割采煤机稳定运行,右摇臂倾角及牵引速度没有发生变化。1.52 m 时,出现“割夹矸煤”现象,根据逻辑判断,该异常现象不需要对截割倾角进行调整,只需缓慢降低牵引速度至3.87 m/min,在1.9 m 时,随着异常情况的消失,根据逻辑动作控制将牵引速度调回至初始状态。

图6 “割夹矸煤”试验结果

综合上述试验对比分析可以看出,新的预测截割路径方法能够分辨不同的异常情况并进行控制,充分证明了其有效性。

4 结语

本文针对目前采煤机智能化截割效率低,精度差等问题,设计了新的智能截割路径控制方法。以MG950/1300-WD 采煤机截割系统为试验对象,对新控制方法进行了理论分析、MATLAB 模拟仿真及现场试验,得出如下结论:

1)利用煤层分布边界趋势预测采煤机截割路径的方法,需要多个神经网络共同预测结果。这样会出现证据冲突,因此要在传统D-S 证据理论中增加可信因子。

2)通过MATLAB 模拟仿真分析,新的智能截割路径控制方法生成截割路径光滑有效,定位精度最大偏差不大于0.04 m,能够满足采煤作业的精度要求。

3)通过现场模拟采煤作业异常情况,证明了煤层分布边界趋势预测采煤机截割路径的方法的有效性和实用性。