矿井回采巷道锚杆支护参数优化研究

2022-07-14尹新华

尹新华

(华阳集团七元煤业有限责任公司, 山西 晋中 045400)

引言

随着浅埋煤炭资源的枯竭,我国越来越多的煤矿开始开采深层资源,严重影响了回采巷道和矿室的稳定性。与浅层相比,弱围岩、高地压是深测煤量层的典型特征,矿井深度超过800 m。超过一半的回采巷道受到大变形的威胁,需要反复进行维修。回采巷道地面弱,地面压力高,地面起伏问题尤为严重。各个矿区开展了若干专项研究和试验,研究适用于深部采矿的新加固措施,控制地面起伏问题[1]。目前对煤矿巷道底层的加固方法一般可分为岩体加固和应力控制两类。前者包括螺栓连接、灌浆、倒拱钢支撑等。后者主要指地面开边,通常应用于高地面应力下较硬的岩石。这样可以释放表层岩体中的高应力,并将高应力区域转移到岩体的内部。本文在数值模拟和比较分析的基础上,对深岩巷道地坡的变形机理进行了研究。采用组合加固系统来处理不良的地质条件,对支护参数设计的合理性进行了优化。

1 矿井地质条件

1.1 回采巷道绞车室的支护情况

矿井回采巷道绞车室的地质条件与其地标线以上的地质条件十分相似。矿井回采巷道的两个绞车室彼此靠得很近,同时绞车室及相邻道路的布置相对较近。地层以下绞车室的主要岩石类型为泥岩、砂质泥岩和薄煤层。绞车基坑(深度为2.5 m)位于砂质泥岩中(带厚度为7.7 m)[2]。绞车基础下有两层细砂岩,距坑底分别为5.2 m 及6.5 m,并且出现了地层开裂的情况,如图1 所示。

图1 回采巷道工作通道开裂示意图

1.2 岩性分析

回采巷道基础的稳定性主要受砂质泥岩厚层的影响。大多数砂质泥岩中含有单层白云石和伊利岩的混合层。水分流失或吸水现象会导致单脱石晶体层收缩或膨胀,这是岩石崩解的主要原因。根据以往的研究,砂质泥岩流失时收缩,吸收时膨胀,是砂质泥岩最常见的破坏方式。因此,开挖后应控制含水量,防止含水量发生较大变化。通过实验计算结果证明回采巷道周围岩石的抗压强度一般为7~15 MPa[3],峰值强度低于20 MPa。随着低层围压的增加,强度从20 MPa增加到50 MPa。

2 回采巷道岩体应力分析

2.1 仿真环境的建立

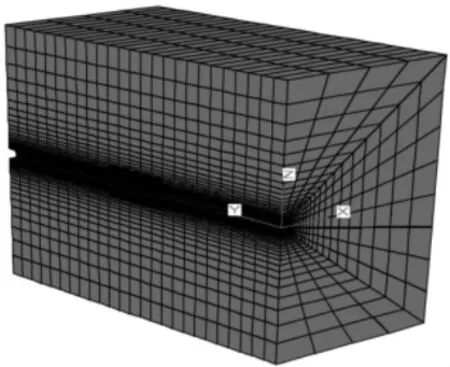

在提出加固措施之前,对回采巷道及其相邻道路开挖后岩体响应进行模拟。得到了变形行为和应力分布特性,有助于提出适当的支护措施。ANSYS 根据回采巷道和相邻道路的布局建立数值模型,如图2 所示。嵌入FLAC3D,基于有限差分法进行计算,主要目的是得到应力释放区和变形模式。

图2 回采巷道及其相邻道路岩体仿真模型

因此,本研究在建立数值模型时进行了一些简化,并没有考虑地质的不连续性或动态影响。该煤矿的构造运动非常强,在该场地附近有致密断层。根据地质勘察地面应力试验,场地附近水平主应力约为25 MPa。因此,施加25 MPa 的水平应力,而垂直应力设置为20 MPa,以代表上覆岩体的重力[4]。模型中使用的屈服函数是具有张力的莫尔- 库仑失效准则。

2.2 仿真结果分析

计算结果如图3 所示,回采巷道煤壁墙的角落是应力集中区,而煤壁底板是主要的应力释放区。地坡的最大位移超过0.7 m。从垂直位移等高线图,可以推断等高线密度较大,位移较大。

图3 回采巷道应力场模拟分析

地面起伏主要发生在深度10 m 范围以内,相对位移超过0.6 m,支撑系统应覆盖该区域。基于数值模拟和以往的工程经验,提出剪切滑移效应是地胀的主要原因之一。变形可能从一个弱的起伏开始,并传播到之前稳定的空隙部分。

因此,从数值模拟中可以得出以下结论:围岩的应力释放区为底板、山墙、巷道和硐室的重叠部位。底鼓主要是由于高地压引起的底板剪切滑移所致。高地压和软弱围岩是影响硐室和巷道稳定性的不利因素。由于跨度较大,计算得到的巷道底鼓大于相邻巷道底鼓。从垂直位移等值线图可以推断,等值线密度越大,位移越强烈。扰动区主要位于10 m 以内,离层位移超过0.6 m。锚注、锚索等加固措施应覆盖该区域,对岩体进行加固,需要重新对锚杆的支护参数和方案进行优化设计。

3 回采巷道支护参数优化设计及效果分析

3.1 支护参数设计

回采巷道入口的整个部分由密集的锚杆加固。锚杆为1×19 股,直径为22 mm,长4.3 m。内端用树脂胶囊固定后,应合理施加预张力,然后将锚杆的其余部分用水泥浆封装。经中心调整和专门为注浆而设计的锚杆胀板,尺寸为300 mm×300 mm×16 mm[5]。回采巷道顶层和侧面被钢网覆盖。回采巷道顶层锚杆间距为1200 mm,每排锚杆为5 根,同一行锚杆间距为900 mm。锚杆垂直安装到屋顶表面。侧边锚杆间距为1200 m,每行需要3 根锚杆,锚杆垂直于侧面安装[6]。锚杆所需安装的预张紧力为200~250 kN,如图4 所示。

图4 回采巷道锚杆布置示意图

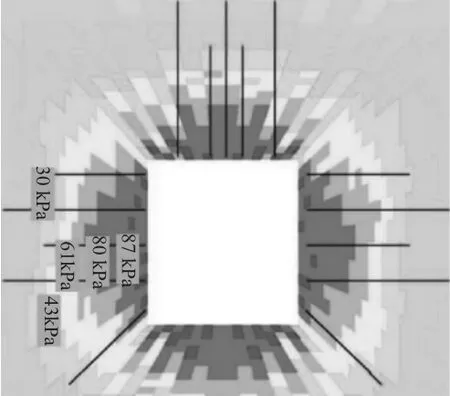

3.2 优化后支护效果分析

在优化支护参数设计作用下,结合新型空心灌浆支护技术,在高预应力全长锚固锚杆作用下,巷道断面周边形成压应力区,其最大应力值为90 kPa,在锚固段前端区域最大压应力为30 kPa,如图5 所示。施加底角锚杆支护,巷道断面锚杆控制范围内围岩压应力相互交汇,形成了类椭圆形的压应力区。由于全长锚固改善了围岩状态,高预应力全长锚固结构对巷道围岩的强化加固作用持续延伸。通过与原支护方案相对比发现,使用高预应力全长锚固锚杆索,使得压应力区的范围延伸,巷道围岩0~3 m 范围内总体处于受压状态,断面四周形成具有一定厚度的承载圈体,承载圈内围岩压应力值大于10 kPa。可见,采用优化支护设计后,支护区域内围岩更好的发挥承载作用,巷道整体稳定性得到提高。

图5 优化支护系统回采巷道围岩应力场

4 结论

在深煤测量地层中,高地压力、弱围岩等不良地质条件较为常见。随着开采深度的增加,地下煤矿的地面起伏问题日益严重。为了提高深层矿井回采巷道加固方法,研究了高压下弱层的新型组合支撑措施。得出如下结论:

1)砂质泥岩的地质调查和力学实验表明,回采巷道绞车室围岩强度较弱,稳定性难以控制。

2)对绞车室进行了模拟,得到了围岩的变形特征和应力分布。侧壁煤墙的角落是应力集中区,而底板是应力释放区。地面起伏主要是由于地面高压引起的地面剪切滑移。开挖扰动区主要集中在10 m 深度内。

3)在仿真结果和理论分析的基础上,提出了一种新的回采巷道地板组合支撑系统和参数组合。采取了工程监测措施,监测结果表明,新型组合配套系统能够满足工程应用。