大功率薄煤层采煤机摇臂及其关键部件力学性能分析

2022-07-14温文文

温文文

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

引言

采煤机与刮板输送机、液压支架俗称为综采工作面的“三机”,承担着综采工作面的主要生产任务。从某种意义上将,采煤机的可靠性将直接影响工作面的生产效率和安全性。鉴于综采工作面相对恶劣的生产环境,加之煤层、岩层条件复杂多变,导致滚筒所承受的载荷处于动态变化状态,并通过摇臂传递到整个采煤机[1]。滚筒功能占采煤机能耗的90%左右,摇臂作为载荷传递的主要机构,开展对摇臂机构可靠性研究,对于后期改进采煤机摇臂结构,提高生产效率具有重要意义。

1 采煤机概述

本文将以应用大采高薄煤层综采工作面的MG500/1130-AWD 型采煤机为例开展研究,该型采煤机的主要参数如表1 所示。

表1 MG500/1130-AWD 型采煤机主要参数

MG500/1130-AWD 型采煤机主要由左右牵引机构、左右截割机构、左右摇臂、电气控制箱、液压泵站系统以及左右行走机构等组成。根据作业人员的操作区域将采煤机分为操作侧和滚筒侧。其中,操作侧的导向滑靴和滚筒侧的平滑靴与工作面的刮板输送机相互配合,在驱动电机的作用下,采煤机齿轨轮与销轨啮合,实现行走功能。当采煤机在工作面完成一个循环的截割和落煤任务时,俗称工作面推进一个截深[2]。

采煤机包括牵引机构、截割机构、电控系统和调高系统等功能部件,各部件功能如下:

1)牵引机构:该机构主要由牵引部和行走箱组成。牵引部中的变频电机控制行走箱中的齿轨轮与刮板输送机销轨啮合,实现采煤机的行走功能。

2)截割机构:该机构主要由摇臂和截割滚筒组成。其中,摇臂与滚筒之间的齿轮传动包括有两级直齿传动和行星机构传动。

3)电控系统:该系统为采煤机的主控系统,包含有高压开关箱、变频器箱、变压器箱和其他一些连接件。为减缓采煤机的振动,电控系统均匀分布于不同的电控箱内,极大地提升了整体抗干扰能力。

4)调高系统:该系统主要由液压油缸组成,通过对油缸行程的控制,可根据煤层或岩层的变化,对采煤机滚筒高度进行调整,避免发生超挖或者欠挖[3]。

2 采煤机摇臂的力学性能分析

2.1 三维模型的搭建

本文将基于SolidWorks 软件建立采煤机摇臂的三维模型,为了兼顾计算速度和精度,在实际建模过程中对模型进行了简化处理,尤其是对模型中的螺栓、垫圈等零件均进行省略处理。本文重点对采煤机摇臂壳体及其二轴的力学特性进行分析。

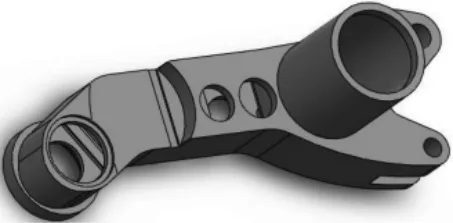

摇臂壳体主要由铸造的壳体主体和相关的板件焊接材料组成[4]。在实际建模时,将摇臂壳体视为一个整体,即不对焊缝进行考虑。所建立的摇臂壳体的三维模型如图1 所示。

图1 采煤机摇臂壳体三维模型

采煤机摇臂二轴部件主要由轴齿轮、端盖、螺栓和垫圈等组成。在实际建模中对其中的螺栓、垫圈进行简化处理,并对结构中的倒角、圆角等不影响强度的结构进行简化处理。所建立的采煤机摇臂二轴部件的三维模型如图2 所示。

图2 采煤机二轴三维模型

2.2 采煤机摇臂的静力学分析

2.2.1 摇臂壳体

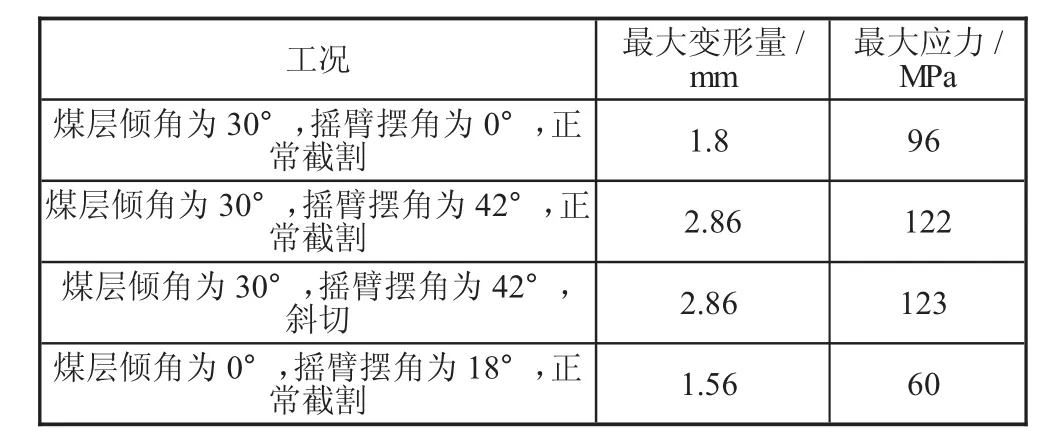

本文针对四种不同工况下采煤机摇臂壳体的静力学进行分析。所仿真的四种工况分别为工作面煤层倾角为30°时,摇臂摆角分别为0°、42°的正常截割工况和摇臂摆角为42°对应的斜切工况,以及工作面煤层倾角为0°时,对应摇臂摆角为18°的正常截割工况。

根据采煤机摇臂壳体的实际参数对模型中材料的弹性模量、泊松比以及密度等进行设置,并将仿真模型中的网格单元设定为25 mm。参数设定完成后,得出在不同工况下采煤机壳体的变形如表2 所示。

表2 四种工况下采煤机壳体的变形量和应力

分析表2 可知,采煤机摇臂壳体在四种工况下的变形量均很小,在允许范围之内,采煤机摇臂所承受的最大应力均远小于材料的许用应力。因此,可对摇臂壳体的厚度等参数进行优化,在保证满足实际生产需求的同时,降低摇臂壳体的质量,最终实现节约采煤机的运行成本。

2.2.2 摇臂二轴

根据采煤机摇臂二轴部件的实际参数对模型中的材料的弹性模量、泊松比以及密度等进行设置,并将仿真模型中的网格单元设定为10 mm。参数设定完成后,分别对摇臂二轴部件的轴齿轮、二轴以及齿轮的应力和变形量进行仿真分析,仿真结果如图3所示。

分析图3 得出如下结论:

图3 有限元仿真结果

1)摇臂二轴、轴齿轮和齿轮的变形量均很小,而且三个零部件的变形在同一个级别。

2)摇臂二轴、轴齿轮以及齿轮的最大应力变化较大。其中,齿轮的应力最大为139 MPa,其次为轴齿轮,最大应力为56.4 MPa,二轴的最大应力仅为10.3 MPa。经分析,由于三种不同零件的结构刚度存在明显差异,导致其最大应力差异明显。因此,需对摇臂二轴、轴齿轮以及齿轮的结构刚度进行优化设计。

3 结论

采煤机为综采工作面的主要生产设备,其可靠性和稳定性直接决定煤矿的生产能力。摇臂作为连接采煤机机身和滚筒的部件,承担着载荷传递的作用[5]。因此,保证采煤机摇臂的可靠性和稳定性对于保证整机的性能尤为重要。本文以MG500/1130-AWD 为例,对摇臂壳体在四种不同工况下的变形量和二轴部件的力学特性进行仿真分析,并得出如下结论:

1)采煤机摇臂壳体在四种工况下的变形量均很小,在允许范围之内。同时,采煤机摇臂所承受的最大应力均远小于材料的许用应力。因此,可对摇臂壳体的厚度等参数进行优化。

2)摇臂二轴、轴齿轮和齿轮的变形量均很小且处于同一级别,但其应力变化差距明显。因此,可通过对摇臂二轴、轴齿轮以及齿轮的结构刚度进行优化设计,使其应力变化处于同一个水平,达到整机的平衡。