永磁半直驱传动系统的性能实验与仿真分析

2022-07-14毕志军

毕志军

(山西科兴能源发展有限公司, 山西 高平 048400)

引言

采煤机为综采工作面的截割设备,截割部为直接与煤层或岩层接触的部件,其功耗占据整机功耗的90%;而且,工作面顶板煤层、岩层的不均匀性导致截割部所承受的载荷波动较大、冲击力强,这也是造成截割部故障率最高的主要原因[1]。传统采煤机截割部传动系统由行星传动齿轮和直齿圆柱齿轮组成,由于其结构复杂且故障率,本文将采用永磁同步电机+三级齿轮替代传统异步电机和行星齿轮的传动系统,对新型截割部传动系统关键零部件的动载荷进行分析,并对传动系统瞬态动力学进行仿真分析,为后续改进采煤机截割部传动系统奠定基础。

1 永磁半直驱传动系统设计

针对传统采煤机截割部传动系统三相异步电动机传动效率低、输出扭矩低以及行星传动轮系故障率高的问题,采用永磁半直驱电动机替代传动三相异步电动机,并将行星传动轮系的结构去除。基于永磁半直驱电动机的传动系统结构如图1 所示。

如图1 所示,新型截割部传动系统主要包括由永磁同步电机、截割滚筒和三级直齿轮传动组成。其中,永磁同步电机为本次改进的重点,该型电机可提供低速、大扭矩的输出转矩且功耗也较低;在实际生产中可采用变频器对永磁半直驱电动机启动和停止进行控制;永磁半直驱电动机拥有更宽的变速范围。三级直齿轮传动轮系为本传动系统的直接传动机构,由于综采工作面工作环境相对恶劣且齿轮转速较高,导致齿轮齿面由于摩擦所产生的温度上升较快。因此,对新型采煤机截割部传动系统齿轮振动测试和齿轮传动副的瞬态动力学仿真分析是十分有必要的。对于三级直齿齿轮传动轮系中的输入端齿轮的转速最高,其所面临的威胁最大。三级直齿轮轮系各级齿轮的结构参数如表1 所示。

图1 永磁半直驱电动机传动系统结构示意图

表1 三级直齿轮传动齿轮结构参数

2 齿轮传动系统实验与仿真分析

本节将结合采煤机在实际工况对采煤机的负载突变工况进行模拟,并重点对齿轮的加载振动和瞬态动力学进行仿真分析。

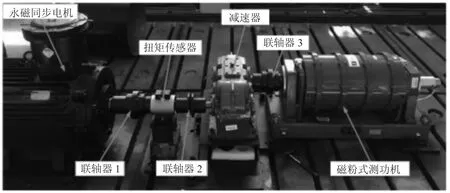

为了充分验证本文所改进的永磁半直驱截割传动系统在实践应用的效果,考虑到在实际生产验证的难度较大,而且成本较高。因此,本节将构建一套试验系统对永磁半直驱采煤机在不同工况下截割部传动系统的性能进行实验验证。所构建的实验平台实物如图2 所示。

图2 齿轮传动系统实验平台实物图

2.1 负载突变工况模式模拟实验

采煤机在实际生产中,由于其截割部滚筒直接接触的煤层或岩层处于不均匀的状态,导致其经常会遇到负载突变的工况,滚筒所承受的载荷通过传动系统传递至机身[3]。负载突变最为恶劣的工况为截割全煤层至全岩层的突变,设定采煤机截割纯煤层时滚筒所承受的载荷最高为20 kN·m,采煤机截割纯岩层时滚筒所承受的载荷最高为35 kN·m。在负载突变工况下,永磁半直驱电机转速的变化将直接反应传动系统能否根据所承受的载荷对变频器进行及时控制,从而保证电机输出转矩满足实际生产的需求。在负载突变工况下,永磁半直驱电机转速的变化情况如图3 所示。

图3 永磁半直驱电机在负载突变工况转速的变化情况

如图3 所示,当采煤机滚筒所承受的载荷从20 kN·m 突变为35 kN·m 时,对应永磁半直驱电机的转速会相应下降,在输出功率恒定的基础上,此时电机的输出扭矩会增加,从而满足实际工况的需求。从图3 中可以看出,电机转速在很短的时间内实现调整,说明该传动系统具有较好的时间跟随性;而且在稳定运行状态,永磁半直驱电机的转速恒定在270 r/min。

2.2 齿轮振动测试

在传动过程中,各级齿轮副之间的啮合力和位移误差存在一定的正相关关系,从而导致永磁半直驱传动系统的齿轮副出现一定的振动现象[4]。由于无法直接在齿轮上安装传感器对其振动量进行测试。因此,本项目通过对齿轮箱振动参数的测定间接反应齿轮的振动情况。

振动测试参数设置:设定齿轮输入轴的转速为225 r/min;分别对齿轮输出端负载为0、300 N·m 和500 N·m 三种情况下齿轮箱的振动情况进行测定,测试结果如表2 所示。

表2 齿轮箱振动情况测定

如表2 所示,随着齿轮输出端负载的增加,即滚筒所承受的载荷的增加,对应齿轮箱的振动加速度和振动幅度均明显增加;但是,齿轮箱的振动主频率不变,该项参数与齿轮振动箱的结构及材质相关。

2.3 齿轮副瞬态动态仿真

针对永磁半直驱传动系统的可靠性,由于齿轮为传动系统的核心,而且齿轮齿根的疲劳可靠性是保证整个传动系统可靠性的关键,具体表现为齿轮应力和齿轮强度。其中,齿轮强度主要与齿轮的材料本身的固有属性相关[5]。因此,本节重点对齿轮应力进行仿真分析。

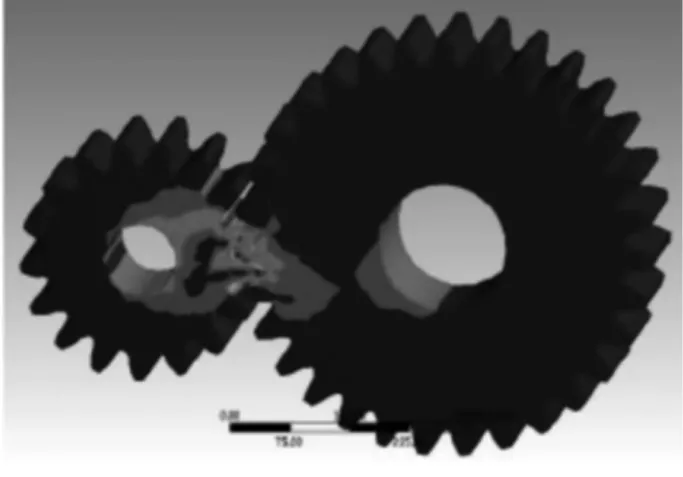

考虑到传动系统的齿轮数量较多,对应的仿真计算数据量大且耗时较长;同时,三级直齿轮输入端的转速快,在单位时间内啮合次数较多,对应的计算量和网格数量较多。因此,本节选取齿轮末端两个齿轮副为研究对象,根据表1 中齿轮6 和齿轮7 的参数建立有限元仿真模型,并完成网格划分,并结合齿轮材料20CrMnTi 材料的属性对模型进行设置,根据齿轮6 的转速设定本次仿真模型输入端的转速为82.8 r/min,得出齿轮副的啮合应力云图如图4 所示。

图4 齿轮副啮合应力云图

如图4 所示,齿轮副啮合应力的最大值位于两齿轮刚接触的位置,且最大应力仅为250 MPa,小于20CrMnTi 材料的许用应力,说明该齿轮传动系统的可靠性满足要求。

3 结语

采煤机作为综采工作面的关键设备,其在实际生产中截割部滚筒所承受的载荷处于动态变化状态。为解决传统采煤机截割部传动系统中三相异步电动机转矩小且行星传动轮系故障率高的问题,本文采用永磁半直驱电机为核心设计新型截割部传动系统,并对所设计的传动系统的可靠性进行验证,得出如下结论:

1)在载荷突变工况下,电机转速在很短的时间内实现调整,说明该传动系统具有较好的时间跟随性;

2)随着滚筒负载的增加,对应齿轮的振动加速度和振动幅度均增加,但振动主频率不变;

3)三级直齿轮系的最大啮合应力位于两齿轮刚接触的位置,且最大应力值低于20CrMnTi 材料的许用应力。