基于取消夜班生产的矿井生产优化研究与应用

2022-07-14王丙振赵淑红

王丙振 赵淑红

(1.永城煤电控股集团有限公司,河南 永城 476600;2.永城职业学院,河南 永城 476600)

传统煤矿的采掘作业严格按照正规循环作业,其组织方式主要有三种,即三八制、四六制、十二小时制,这三种方式都是在24 h 内无间断连续生产[1]。近年来,随着煤炭产业转型升级,装备技术的进步、社会需求的变化,呼吁取消夜班作业,让劳动者回归正常的作息,成了人们共同的期待[2-3]。取消夜班作业会给矿井生产系统运行和生产组织带来重大变化[4-5]。为合理解决在满足矿井产能的前提下取消夜班作业给矿井生产带来的一系列技术难题,新桥煤矿对矿井主要生产环节和系统进行分析诊断与技术改造,对矿井生产组织、工作制度和工艺流程进行优化、重组和再造,解决了矿井取消夜班遇到的一系列技术难题,实现了矿井生产由“三班制”向“两班制”的顺利过渡和平稳运行。

1 矿井基本情况

1.1 概述

新桥煤矿是河南能源集团永煤公司开发建设的大型现代化矿井,核定生产能力210 万t/a。可采煤层共5 层,现开采的煤层为二2 煤层,煤层厚度为0~6.35 m,平均厚度2.87 m。矿井正常涌水量560 m3/h,最大涌水量1010 m3/h。矿井绝对瓦斯涌出量为4.17 m3/min,相对瓦斯涌出量为1.44 m3/t。现采煤层自燃倾向性等级为Ⅲ类,属不易自燃煤层,但煤尘有爆炸性。

1.2 矿井原生产能力核定

(1)矿井生产系统

目前矿井主要生产的工作面为2301 工作面和2302 工作面,工作面参数及综采设备清单见表1。

表1 主要生产工作面参数及综采设备清单

根据工作面采煤机和刮板输送机主要技术参数及矿井年核定生产能力,确定2301 工作面和2302工作面实现连续生产后单刀煤时长分别为3 h 和2.2 h,平均推进度分别为3.6 m/d 和4.8 m/d,工作面平均生产能力分别为3 892.3 t/d 和2 931.5 t/d。

(2)矿井提升系统

矿井提升系统由洛阳中信重型机械公司生产主井提升机和副井提升机组成,其参数见表2。

表2 主、副井提升机主要技术参数

根据主、副井提升机主要技术参数及主副井标高核定其提升能力分别为363.3 t/h 和460.3 t/h。

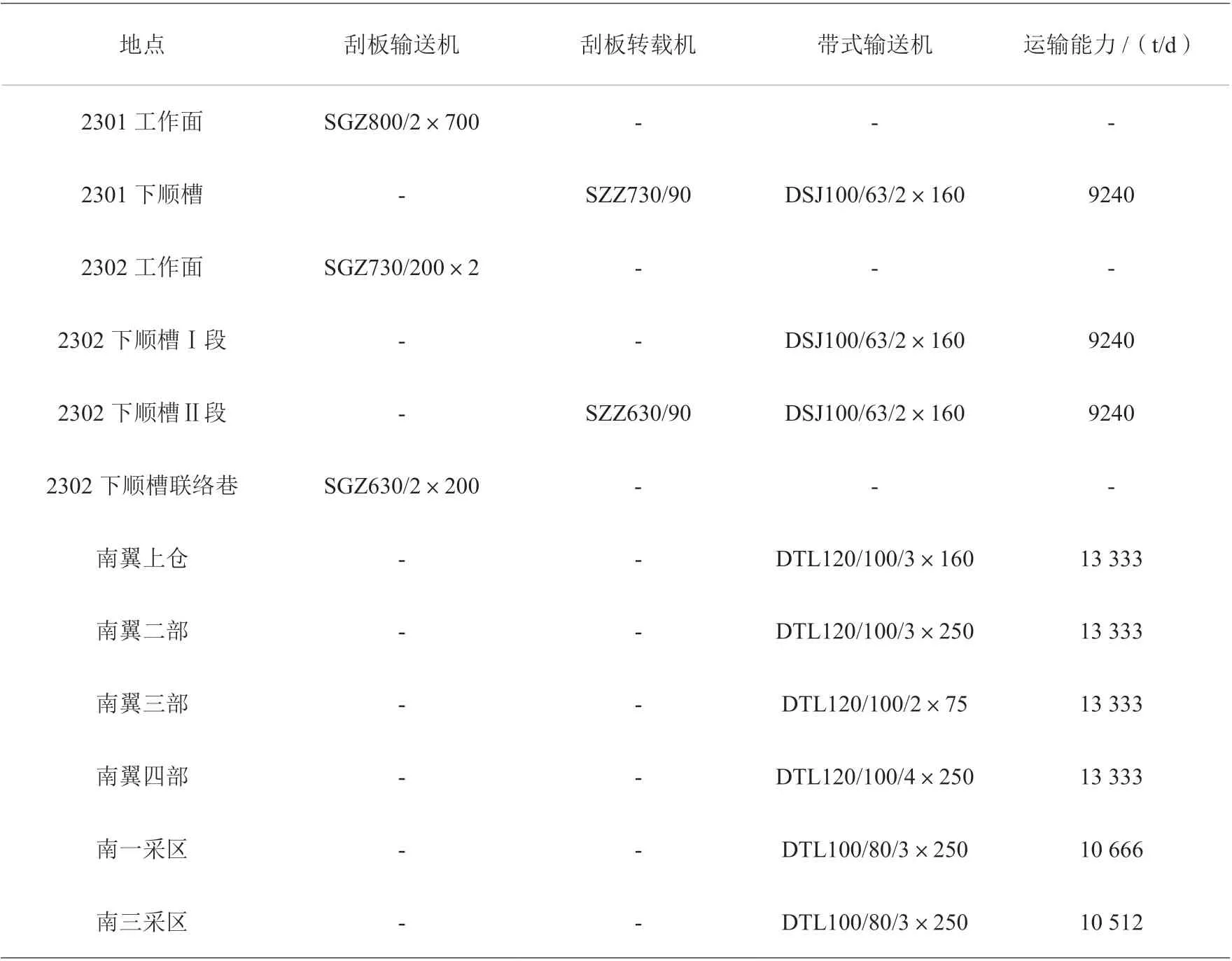

(3)矿井井下运输系统

井下煤炭运输采用刮板输送机和带式输送机接力运输,各处运输采用的设备及型号见表3。

表3 井下煤炭运输设备清单

根据各刮板输送机和带式输送机主要技术参数,对其进行运输能力校核,取井下运输设备运输最低能力环节,井下运输能力核定结果为9240 t/d。

(4)井下煤炭存储系统

根据2301 工作面平均生产能力为3 892.3 t/d 和2302 工作面平均生产能力为2 931.5 t/d,开采系统使用“二九一六”作业方式,采煤工作面的生产能力平均最高达到379.1 t/h。新桥煤矿主井的提升能力为363.3 t/h。

在保证矿井核定生产能力的情况下,按照主井提升能力安排生产,基本保证每日生产煤炭提升。为防止由于故障给生产带来影响,新桥煤矿在主井底有一个容量约1200 t 的煤仓,用于临时存储采煤工作面生产的煤炭。

2 矿井工作制度优化

取消夜班生产后需要调整井下生产作业方式,优化劳动组织,合理安排作业时间,避开0 点至6点时间段内进行生产活动,合理安排检修与生产时间[6-8],要做到既能够保证每天的产量要求又保证设备得到充分的检修维护。

2.1 开采系统生产组织优化调整

将原本使用的“二九一六”作业方式改为“三六制”作业方式。将2301 工作面生产单刀煤时长由原来的3 h 缩短为2 h,平均日推进度仍为3.6 m/d;2302 工作面生产单刀煤时长由原来的2.2 h 缩短为1.5 h,平均日推进度仍为4.8 m/d。

2.2 煤流运输系统生产组织优化调整

(1)主煤流系统

将原本使用的“三八制”作业方式改为“三六制”检修时间由原来2:00—7:00 调整为6:00—11:00。调整后井下各刮板输送机和带式输送机运输能力如下:各综采工作面下顺槽带式输送机运输能力核定结果为6300 t/d,南一采区下运胶带运输能力核定结果为8000 t/d,南三采区上运胶带运输能力核定结果为7 884.8 t/d,南翼上仓、南翼二部、南翼三部和南翼四部强力胶带输送机运输能力核定结果均为10 000 t/d。因采用“一矿两面”的生产模式,取井下运输设备运输最低能力环节(采煤工作面胶带顺槽运输设备除外),井下运输能力核定结果为7 884.8 t/d。

(2)主井提升系统

仍采用“三八制”作业方式,生产班作业时间不变,检修时间改为8:30—11:00。主井提升能力无变化。

2.3 生产组织优化调整的影响

取消夜班生产后,除去6 h 的设备检修时间,实际生产时间由原来的18 h 压缩为12 h。为了保证取消夜班生产后矿井产能不受影响,按每年330 d工作日折算到产量约为6364 t/d,考虑到每天产量的不均衡性,要求单天最大产量能够达到7000 t,取消夜班生产后要求采煤工作面的生产能力达到583.3 t/h。新桥煤矿主井的提升能力为363.3 t,因此煤仓内每小时的积存煤量为220 t,生产12 h 将会积存煤量2640 t。

3 矿井生产系统优化

通过分析矿井各生产系统现状及各系统生产能力可以得出,矿井的生产、提升、井下运输均能满足矿井取消夜班生产的要求,井下煤炭存储系统由于仓储量远小于取消夜班生产要求的2640 t,无法适应取消夜班生产的要求,需要对煤炭存储系统进行改造。目前主井煤仓容量约1200 t,因此需要增加一个容量大于1440 t 的煤仓。

主井周边巷道总体分为三个层位。上部层位为煤仓上口、南翼强力胶带输送机机头段巷道、北翼强力胶带输送机机头段巷道、梯子间通道、主井回风通道;中部层位为煤仓下口装载硐室通道、给煤机硐室、装载硐室;下部层位为副井底及其周边巷道、主要轨道运输大巷、主井底绕道等。主井周边巷道布置如图1。

图1 主井周边巷道布置平面图

主井周边巷道布置较为集中且复杂,新增煤仓的位置选择、运输线路的布置、运输设备的选型等都存在一定的困难,既要保证简单实用,又要做到施工方便、成本低。目前生产采区集中在南翼,为减少施工期间对南翼煤流运输系统造成影响,综合考虑各方面因素,将二号煤仓位置选择在北翼强力胶带输送机机头巷道与主井底绕道交叉点位置。该位置距离原煤仓约44 m,距离主井井筒约50 m,距离副井井筒约84 m,爆破施工期间对煤仓、主副井筒影响均较小。二号煤仓下口与一号煤仓下口处于同一层位,施工二号煤仓装载硐室通道将二号煤仓下口与一号煤仓装载硐室通道连接,形成运煤通道,在二号煤仓下口施工通风孔与主井底绕道连通形成二号煤仓装载硐室通道的通风系统。

由于主井二号煤仓容量需要大于1440 t,通过计算后确定煤仓直径为8 m、高度为36 m、仓容量1500 t。一号煤仓与二号煤仓上口之间安装一部DTL120/100/37 型自移式胶带机,用于两个煤仓存储煤量的调配;二号煤仓下口安装两台GLLD2000/7.5/S/D 型给煤机;二号煤仓下口装载硐室内安装两部DTL100/80/37 型胶带机,用于将二号煤仓中的煤炭转运至一号煤仓装载硐室的胶带机上,进而将煤炭运至主井提升箕斗中。具体煤仓位置及煤炭运输线路如图2。

图2 煤仓位置及煤炭运输路线图

4 经济及社会效益分析

新桥煤矿生产系统改造完成投入运营后,在取消夜班条件下,矿井仍然能够完成每天的产量任务,同时生产期间发生事故的频次较之前有很大程度的降低,保障了矿井的安全生产。职工不再上夜班后精神状态有了很大的改善,对矿井的满意度有了很大的提高,生产效率有了进一步的提升。

煤矿取消夜班生产后,能够减少夜班作业人员约180 人,按照人工费400 元/工计算,每年能够节约人工费用约1 814.4 万元;夜班不生产后每天节约电费约4.8 万,每年能够节约电费1 209.6 万元。合计每年能够产生约3024 万元的经济效益。

5 结语

在保证矿井产能的前提下,通过新增一个容量大于1440 t 的煤仓及建设配套的煤炭运输系统,增大井下仓储能力,解决井下煤仓仓储能力低导致经常性满仓进而影响采煤工作面连续生产的问题。采煤工作面实现连续生产后,可以促进优化生产组织,合理安排生产和检修时间,提高了生产安全性。