选煤厂智能巡检机器人系统

2022-07-14乔奇

乔 奇

(淮河能源集团选煤分公司张集选煤厂,安徽 淮南 232000)

1 概述

目前,在选煤厂巡检的过程中存在许多的问题以及人工隐患,例如,开车前的准备工作不足,正常的巡检工作不及时,停车后的检查工作不到位,等等。同时,由于巡检工作单调重复,巡检员易产生疲惫心理,不能保持正常的巡检次数,导致选煤厂的选煤质量下降与事故的发生。与人工巡查相比,智能机器人巡检可以有效避免人工巡检时出现疲惫、漏检等人为因素造成的效率低的缺点,并且可根据需求设置定时巡检,保证厂区内皮带机在整个运行过程的安全,解决人工巡检带来的不确定因素,保证选煤厂的安全运行。

一些发达国家选煤厂的自动化、智能化水平已经达到比较高的水平[1],可实现工作人员通过对上位机的监控,来了解选煤厂的设备工作状态以及通过操作上位机控制设备的运行。国外某些选煤厂[2]有采用双射线密度计来监控选煤厂中传感器,以及通过放射同位素比重传感器来提高传感器精度,选煤厂监控系统的准确性得以提升。在国内,大多数选煤厂仍处于初级阶段,其中发展较好的有西山斜沟选煤厂[3]拥有较为成熟的压滤机自动控制模块以及浓缩机自动加药系统;临矿鲁西选煤厂[4]建设了三维可视化智能巡检系统;枣矿高庄选煤厂[5]建设了自动化的视频随动控制系统以及压滤机联机自动化等。

2 系统组成

本文设计的巡检机器人系统结构图如图1 所示,通过上位机结合各类传感器实现设备的智能化管控,实现对选煤厂内生产设备工作状态以及厂区内的环境状况进行实时监控。

由图1 可以看出,系统整体分为五大部分,从上至下分别为:包含人机交互界面的应用层;通过无线通信的网络层;含有各类传感器以及摄像头的感知层;执行层为多个巡检机器人,完成厂区巡检工作;底层设备为厂区内各类设备,主要为皮带机。操作人员通过应用层的上位机实现对执行层的巡检机器人的控制以及信息的获取。巡检机器人通过感知层的各类传感器采集来自底层浮选、干选、浓缩、压滤、干燥等设备的信息,通过网络层的无线通信将信息传输至应用层。

图1 选煤厂巡检系统框架图

2.1 智能巡检机器人

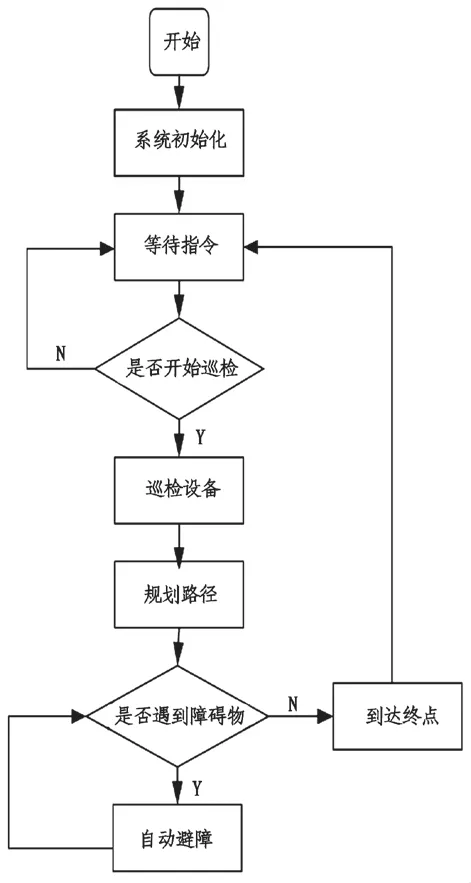

巡检机器人需适应选煤厂厂区环境,在对厂区内设备的巡检过程中需考虑到选煤厂的道路煤渣大、水分多的问题。巡检机器人配备各类传感器,传感器间协同合作完成选煤厂设备的巡检工作。皮带巡检机器人流程图如图2。

图2 皮带巡检机器人流程图

(1)电源部分。巡检机器人使用锂离子蓄电池作为运行时的电力来源,采用锂离子蓄电池可实现快速充电且循环寿命长。巡检机器人在工作一段时间后,当出现电量过低时,可及时到厂区内充电处进行充电。

(2)传感器部分。传感器部分除了有用于测距和避障的红外以及超声波传感器,还有温湿度传感器、用于设备巡检的摄像头等。巡检机器人在各传感器协同配合下,完成对厂区设备巡检。

(3)通信部分。巡检机器人与控制中心以无线通信的方式传输采集到的数据信息以及视频信息,控制中心对采集到的信息进一步处理后,发送相应的指令至对应设备。

(4)控制模块。巡检机器人采用STM32F 系列控制模块将采集的温湿度信息以及位置信息进行处理,驱动相应位置电机。

2.2 智能识别算法

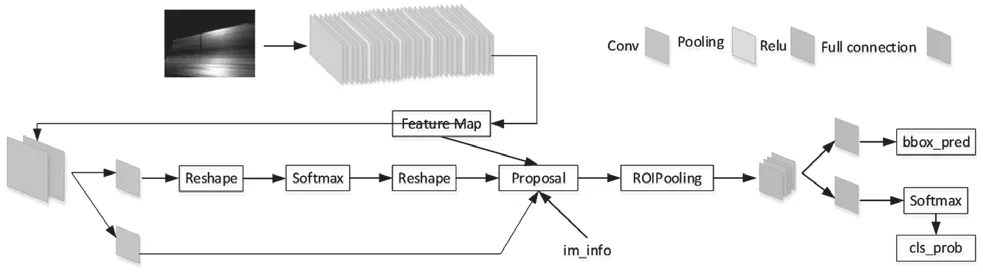

结合Faster R-CNN 目标检测算法对厂区内巡检机器人采集到的皮带机工作视频进行检测。如图3。

图3 Faster R-CNN 网络结构图

首先,通过VGG-16 卷积网络将巡检机器人在厂区内巡逻采集到的皮带机图像中的故障信息特征提取出来;其次,通过区域生成网络将要检测的皮带机中出现的裂纹、破损等故障区域生成候选区域,再通过感兴趣区域池化对上一阶段生成的候选框尺寸大小进行固定,以便于后面输入全连接网络进行检测;最后,将候选框送入全连接层进行进一步的精确定位,获得检测目标即皮带机中皮带的故障类别的置信度以及故障区域的位置。检测结果在第三部分展示,可以看出网络模型经训练后可以准确地识别出皮带损坏部分。

2.3 智能管控平台

智能管控平台将巡检机器人的检测信息通过可视化界面显示出来,作为人机交互界面。

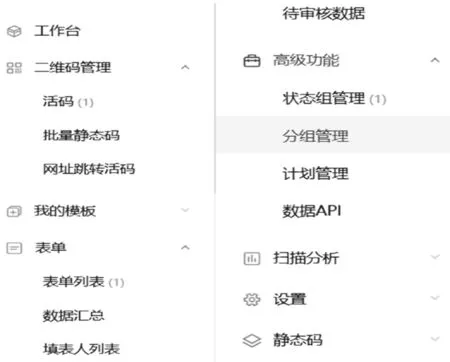

若出现设备故障,在设备非常规运行时,巡检机器人实时将信息反馈回控制中心,并在管控平台上出现警报显示,提醒操作人员进行相关的处理。操作人员在获得相应权限后,对故障设备进行处理。此外,对每个设备生成各自的二维码,用于记录该设备的信息,包括:设备状态信息、设备巡检情况、设备故障记录、设备维修信息等。以001 号皮带机为例,设备二维码中包含信息如图4 所示。图5 为所有巡检设备的二维码管理操作界面。

图4 皮带机二维码信息图

图5 巡检设备二维码操作界面

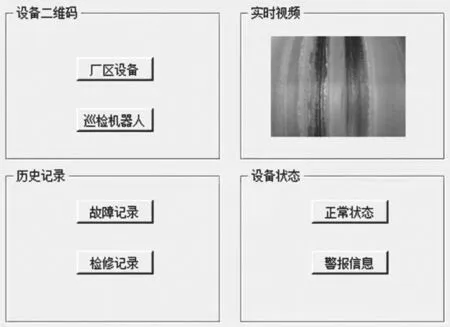

如图6 所示,管控平台操作界面分为四个部分:(1)选煤厂设备二维码的查看与管理。主要分为厂区内设备的二维码以及巡检机器人的二维码。(2)巡检机器人拍摄的实时视频信息。主要为巡检过程中拍摄的皮带机视频。(3)历史记录模块。主要为设备及巡检机器人的故障记录以及检修过程的记录,包括之前的历史记录。(4)设备状态模块。主要为巡检机器人采集的设备状态的数据信息以及发生故障时的报警信息。操作人员可根据相应模块进行选煤厂设备的管理。

图6 智能管控平台操作界面

3 效果分析

巡检机器人将采集到的皮带机图像信息传输至控制中心,经目标检测算法对皮带机运行情况进行巡检,其检测结果如图7。

图7 中第一行为输入算法网络的检测图片,第二行为经过检测算法后获得的框选出故障区域的图片,其中黑色边框中的区域即为皮带的故障区域,边框左上角为类别以及相应的置信度分数。通过可视化检测结果展示机器人巡检过程中出现的皮带故障问题,便于操作人员及时发现及时维修。

图7 破损皮带检测结果

(1)通过智能巡检机器人系统实现对选煤厂众多设备的批量管理,可有效降低人工成本,提高经济效益。

(2)通过使用巡检机器人避免人为因素造成的低效问题,无需巡检人员使用不同设备检测各项指标,无需逐步排查选煤厂内设备,智能化的皮带机安全巡检有助于提高工作效率。

(3)当设备发生故障时及时发现并报修,缩短设备异常运行时间,增加机器使用时长,保障选煤厂内设备安全可靠运行。

4 结语

选煤厂通过使用智能巡检机器人系统设置巡检路线以及巡检频率,完成选煤厂内设备的巡检、厂区环境温湿度的监控等。该系统主要对皮带机的裂纹以及破损故障进行检测,并通过人机交互界面可视化展现给工作人员进行相应操作,实现选煤厂内巡检系统的智能化,有效避免由于人员疏忽造成的选煤厂安全事故的发生。