“三硬”特厚煤层综放工作面三机配套选型研究

2022-07-14杜谦

杜 谦

(晋能控股煤业集团马道头煤业有限公司,山西 大同 037000)

大同煤田作为我国典型的“三硬”煤层矿区,大同矿区工作面的坚硬顶底板及煤层使得三机之间难以相互配合协调,降低工作面开采效率[1]。因此,根据8106“三硬”特厚煤层综放工作面煤层强度高、冒落块度大、矿压显现剧烈、生产效率低的实际情况,研究合理的三机配套选型,对提高“三硬”特厚煤层的开采质量和效率具有重要意义。

1 工程背景

1.1 工程概况

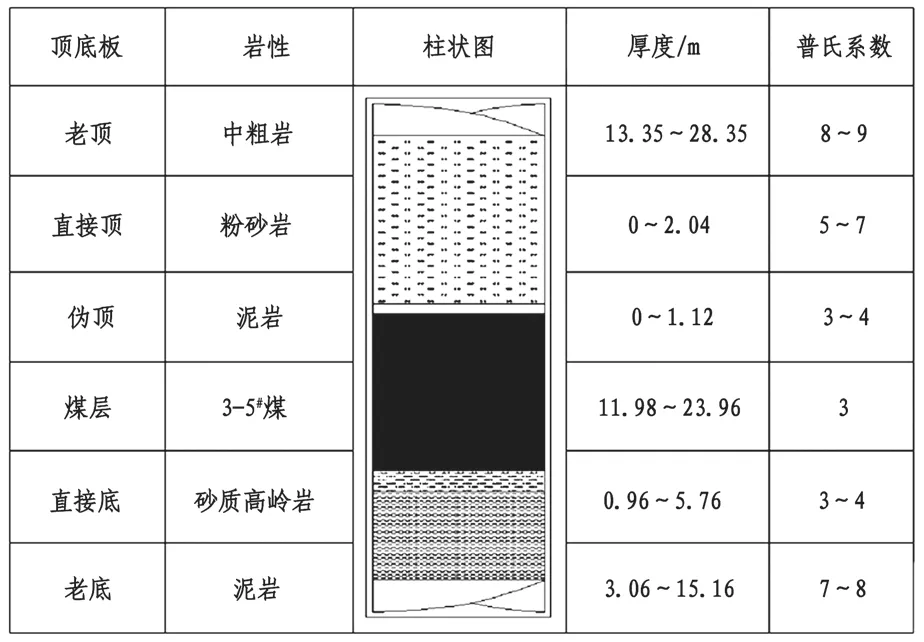

马道头煤矿8106 工作面南侧紧邻8105 工作面,东侧为北一盘区运输大巷,西侧为铁路保护煤柱,北侧为实体煤。8106 工作面煤层赋存3-5#层煤,赋存稳定,煤层总厚度为11.98~23.96 m,平均煤厚为19.32 m。煤层普氏系数f=3。8106 工作面断裂构造较为复杂,断层附近煤岩层破碎,节理发育,煤层结构为碎裂结构。结合实际地质条件,通过评价得出顶煤冒放性较好,决定采用综采放顶煤采煤法进行开采,机采高度3.9 m,放煤厚度11.6 m,采放比约为1:2.97。图1 为8106 工作面顶底板柱状图。

图1 8106 工作面顶底板柱状图

1.2 工程问题

由图1 可知,8106 工作面煤层赋存较厚,采用综放开采效率高,单产高,投资少。但8106 工作面同时兼具“三硬”煤层的特性,强度高,整体性强,悬顶长,冒落块度大,容易造成工作面生产效率低下等问题。为保证8106 工作面“三硬”特厚煤层开采满足设计生产要求,现需要对8106 工作面进行三机配套选型研究,以充分发挥综采设备的性能优势,实现高产高效。

2 “三硬”特厚煤层三机配套选型

2.1 配套原则

8106 工作面煤层较厚较硬,适宜采用大采高综放开采。针对“三硬”特厚煤层特殊的赋存条件,需选择适用于坚硬煤层放顶煤开采的配套三机,配套原则主要从几何尺寸、生产能力、服务寿命三方面讨论:

(1)几何尺寸配套。特厚煤层的厚度变化对液压支架的支撑高度有一定要求,在满足采煤机安全割煤的基础上,还应在最大煤厚时支得住,最小煤厚时卸得掉。液压支架的架宽应与运输机的中部槽长度相等,从而顺利完成推移拉架工作[2]。

(2)生产能力配套。采煤机的生产能力是影响整个工作面产量的核心因素,应根据设计生产能力选择符合条件的采煤机。8106 工作面所选采煤机应超过综放工作面的割煤任务,且应选取工作效率稍高于采煤机的配套设备,从而保障采煤机的工作效率。

(3)服务寿命配套。三机的大修周期和使用寿命应基本一致,否则会对生产造成影响,甚至造成设备损坏。对于8106 工作面的坚硬特厚煤层,通常需要选择功率大、强度高的采煤机,通过推移前部运输机形成不同的弯曲段,使采煤机切入煤壁完成相应的采煤工序。

针对8106 综放工作面地质概况,在几何尺寸、生产能力、服务寿命配套的基础上,应选用功率大、强度高、可靠性高的三机设备。

2.2 设备选型

(1)放顶煤液压支架选型计算

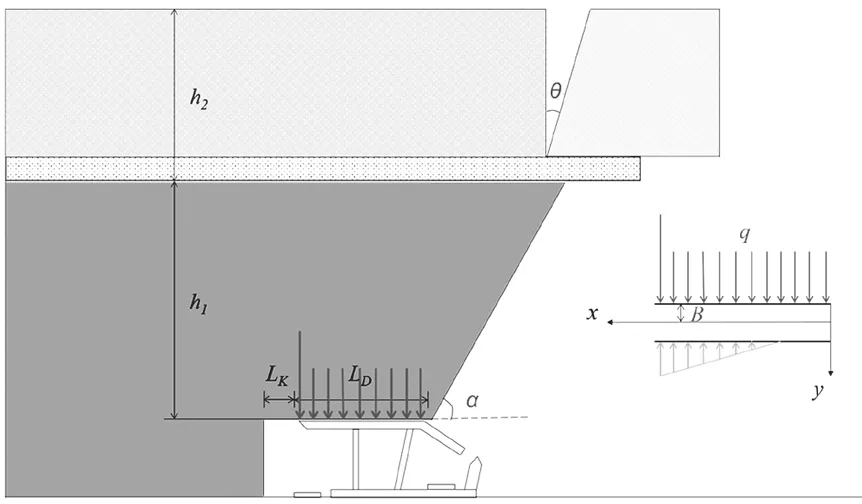

8106 工作面煤层及顶底板坚硬不易垮落,垮落步距较大,故液压支架需能承受较大载荷。根据工作面矿压显现特点,应选择抗冲击性能较高的液压支架,以保证工作面安全生产。图2 为放顶煤液压支架结构受力示意图。

图2 放顶煤液压支架结构受力示意图

由图2 可知,可根据式(1)、(2)、(3)确定工作面液压支架所需的额定工作阻力。

式中:qz为支架的动载支护强度,kN/m2;h1为顶煤厚度,取11.6 m;h2为对支架有直接影响的岩层厚度,m;LK为梁端距,取0.340 m;LD为顶梁长度,取5.315 m;α 为顶煤断裂角,取70°;θ为顶板断裂角,取60°;γ1为顶煤的容重,取14.5 kN/ m3;γ2为顶板岩石的容重,取25 kN/ m3;B为支架宽度,取1.75 m。带入计算得支架支护强度qz应大于893.9 kN/m2,支架的工作阻力P应大于11 058 kN。

8106 工作面中间支架选用ZF15000/27.5/42 型支撑掩护式低位放顶煤液压支架。支架的额定阻力为15 000 kN,满足顶板控制的需要。过渡支架选用配套的ZFG13000/27.5/42 型液压支架。端头支架选用配套的ZTZ20000/27.5/42 型液压支架。

(2)采煤机选型计算

采煤机在开采过程中主要负责落煤、装煤工作。在8106 工作面“三硬”条件下,选型应提高采煤机寿命周期的预估精度,保证采煤机可靠性,提高开机率[3]。根据已知工作面参数,计算采煤机生产能力及割/放煤量,计算如式(4)、(5)、(6)。

式中:Qc为工作面采煤机生产能力,t/h;Qj为采煤机每刀割煤量,t;Qf为每刀放煤量,t;M为采高,取3.9 m;B为截深,取0.8 m;V为牵引速度,取4 m/min;γ为煤层密度,取1.45 t/m3;K为时间利用系数,取0.75;L为工作面长度,取220 m;L1为不放煤长度,取10.5 m;h为工作面平均放煤煤厚,取11.6 m;C为机采回采率,取95%;C1为顶煤回采率,取90%。

采煤机生产能力:

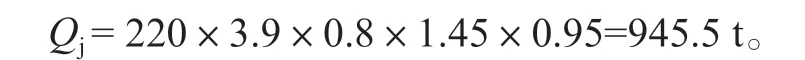

采煤机每刀割煤量:

每刀放煤量:

工作面选用 Eickhoff SL-500 型双滚筒采煤机。每刀煤割煤量为945.5 t,放煤量为2 537.1 t,每刀生产总量为945.5+2 537.1=3 482.6 t,工作面日割煤刀数为20 000/3 482.6 ≈6 刀,生产能力满足要求。

(3)刮板运输机选型计算

8106 工作面采用“一刀一放”的放煤方法,前刮板输送机运输速度需大于采煤机割煤速度;后刮板运输机主要负责放顶煤的运输,其运输能力需大于放顶煤生产能力[4]。计算如式(7)、(8)。

前刮板运输机运输能力:

上文计算得出日进刀数为6 刀,每刀放煤量Qf为2 537.1 t;工作面生产循环为四六制,即三班采煤一班检修,故采煤班日工作时长共18 h,考虑换班、准备等时间,实际采煤时间约为75%,得每小时放顶煤生产能力Qh。

后刮板运输机运输能力:

PF6/1142 型前部运输机运输能力为2500 t/h,PF6/1342 型后部运输机运输能力为3000 t/h。运输能力均满足8106 工作面要求,故选其作为工作面前后刮板运输机。

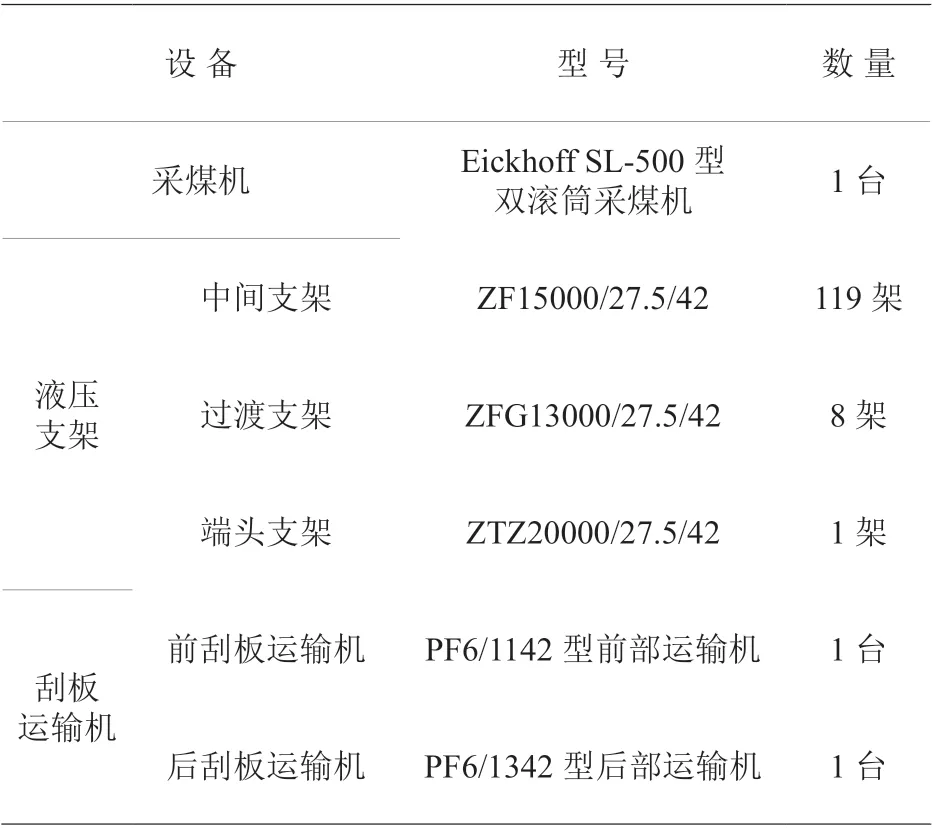

2.3 设备型号及参数

结合工作面实际情况,设计8106 工作面三机选型结果见表1。其中,Eickhoff SL-500 型双滚筒采煤机机采高度2.7~5.2 m,滚筒直径为2.3 m,截深为0.8 m,装机总功率1715 kW。

表1 8106 工作面三机选型一览表

3 三机配套选型效果分析

(1)8106 工作面三机配套运行正常,性能优良。所选采煤机能在坚硬煤层条件下按照设计标准保质保量完成割煤任务,开机率高达68%。配套液压支架和刮板运输机由于设备故障导致影响生产的时间极少,不会拖延整体生产进度。

(2)通过工作面日实际回收率核算,工作面回收率C=Qc/Qk= 7 269 743.6÷8 119 000 ≈89.5%,回收率相对较高,日产量达20 000 t,发挥出了8106 综放工作面的高生产效能。

综上所述,8106 工作面“三硬”特厚煤层强度较高,垮落步距较大,易发生冲击,需选择强度高、功率大、稳定性高的配套三机设备,综放开采三机配套选型效果较好,设备整体性能稳定,工作面回收率达到89.5%,实现了8106 工作面的高产稳产。