新型喷雾降尘技术在综采工作面的应用

2022-07-14孟雪敏

孟雪敏

(晋能控股集团挖金湾煤业公司,山西 大同 037000)

1 工程概况

挖金湾矿8103 综采工作面开采4 号煤层,煤层均厚3.2 m,平均倾角6°,回采期间相对瓦斯涌出量8.9 m³/t,绝对瓦斯涌出量59.61 m³/min。因煤体硬度系数小、极破碎,工作面生产期间会产生较大的煤尘,根据8103 综采工作面实际条件,结合液压支架及采煤机结构,设计雾化降尘系统并成功应用。

2 雾化降尘系统设计及分析

2.1 架间喷雾引射除尘装置

常规综采工作面降尘措施主要有架间喷雾降尘及采煤机内外喷雾降尘。其中,架间喷雾降尘装置一般为手动安装在液压支架上,采煤机为自带喷雾降尘装置,安装在滚筒内、外侧。架间喷雾引射降尘装置具有负压引射功能,其工作原理为喷嘴通过管状结构即喷管、由内向外连续进行喷雾,在喷管口及其附近形成一定的负压区域[1-3]。一方面由于喷管管径与水雾直径的关系,在喷管内形成喷雾活塞,利于负压区域的形成;另一方面由于喷雾时射出速度较快,水雾与雾化后的空气混合物被连续射出后,继而在喷管口附近形成负压喷雾场,促使周围含有粉尘的空气被吸进负压喷雾场,进一步净化空气中的煤尘浓度,实现二次降尘。综上所述,负压引射喷雾效果与液气比、吸风量及补尘能力等关键指标紧密相关[4-5]。负压引射吸尘机理示意图如图1。

图1 负压引射吸尘机理示意图

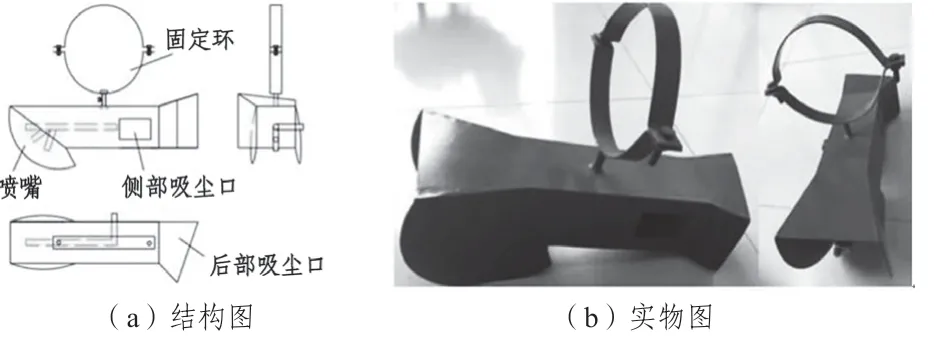

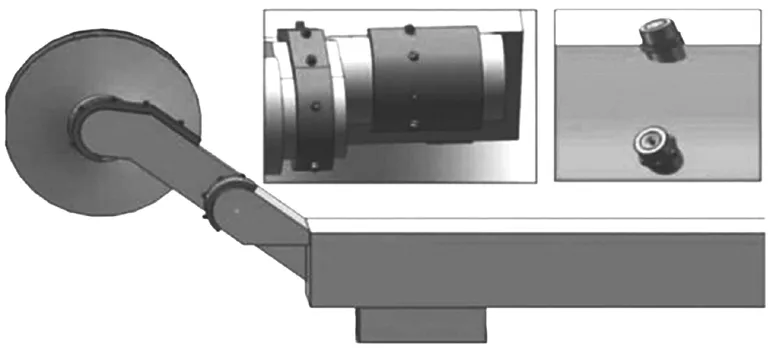

基于负压引射喷雾技术原理,结合8103 综采工作面液压支架及采煤机自身结构,本次设计采用的负压引射喷雾装置由固定环、侧部吸尘口、后部吸尘口及B2#喷嘴组成,负压引射喷雾装置示意图如图2。首先将该装置安装在支架顶梁油缸处,之后确定喷嘴安装角度,即保证喷雾范围覆盖支架顶梁油缸至煤墙区域,实现工作面切眼全断面净化降尘的目的。

图2 负压引射喷雾装置示意图

2.2 数值模拟分析

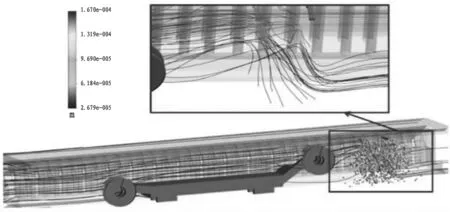

根据8103 综采工作面实际条件,采用ANSYS软件进行数值模拟分析,用于指导确定降尘喷雾系统的关键参数。首先建立MG400/930-QWD 型电牵引采煤机、ZF6400/19/32 型液压支架、工作面风流及采煤机、液压支架喷雾降尘系统模型,确定采煤机前后25 m 范围为模拟区域,该区域内共有液压支架20 架。工作面进风流风速设置为1.8 m/s,风流设置为连续相介质。B2#型喷嘴喷雾压力设置为7 MPa,采用工程类比法及理论分析,设置B2#型喷嘴倾角(与水平方向夹角)为12°、42°及72°时均能实现喷雾开启时覆盖支架顶梁油缸至煤墙区域,设置完成后通过运算生成风雾场云图,如图3。

图3 架间喷雾风雾场云图

2.2.1 架间喷雾模拟分析

通过对采煤机前后25 m 范围建立模型,对各个关键参数进行赋值,利用ANSYS 软件进行运算,得出架间喷雾降尘装置的风雾场云图如图3,用于分析B2#型喷嘴雾化角、有效射程、风流迹线及降尘效果。

(1)雾化角及有效射程

对比B2#型喷嘴倾角为12°、42°、72°,压力7 MPa 时的雾化效果,得出雾化角为77°,在该条件下有效射程达4.6 m,距B2#型喷嘴0.5~1.2 m范围为降尘效果最佳的区域。

(2)风流迹线及降尘效果

工作面进风风流距架间喷雾装置上风侧约300 mm 处遇负压喷雾场时受到一定程度的干扰,距架间喷雾装置下风侧500~700 mm 范围风流迹线发生明显偏移,负压喷雾场附近风速增大且下折,带动煤尘随风流进入负压喷雾场,煤尘在负压喷雾场内与水雾碰撞后下沉。

2.2.2 采煤机外喷雾模拟分析

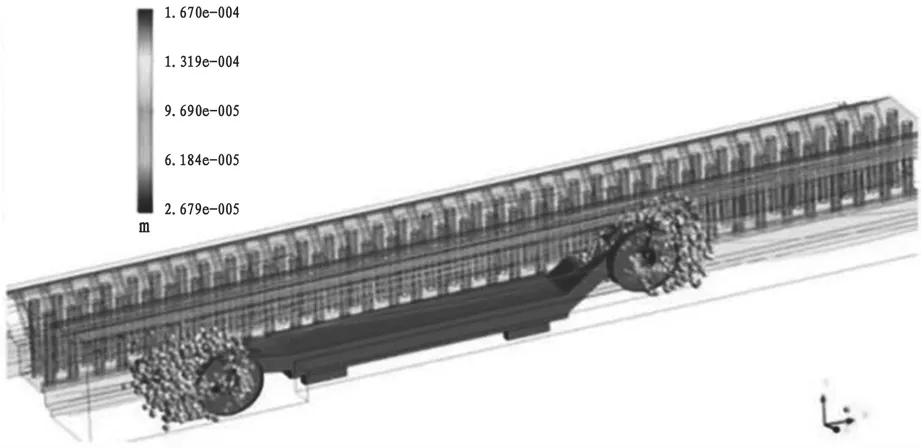

采用工程类比法及理论分析,结合8103 综采工作面MG400/930-QWD 型电牵引采煤机自身结构及雾化效果,一方面在采煤机前后滚筒上直接安装4 个B2#型喷嘴,实现对滚筒包围式喷雾降尘(其中,每个滚筒等间距布置4 个喷嘴,呈环形布置);另一方面在采煤机摇臂上直接安装5 个B2#型喷嘴,实现对摇臂范围内煤墙的喷雾降尘(其中,4 个喷嘴沿摇臂呈环形布置,1 个喷嘴安装在正中位置)。设置完成后输入软件进行运算,生成采煤机外喷雾风流雾场模拟图如图4。

图4 采煤机外喷雾风流雾场模拟图

(1)源头控制

由图4 可知,采煤机外喷雾全部开启时,喷雾形成一定范围的雾场,且完全覆盖滚筒区域,阻止滚筒截割煤体时煤尘的扩散,从产尘源头进行有效管控。

(2)风流迹线及降尘效果

通过分析图4 中风流迹线可看出,滚筒处较其他区域煤尘明显减少,说明雾场具有阻挡风流的作用;雾场对滚筒实现包围式喷雾降尘,且达到最佳降尘效果。

综上所述,采煤机外喷雾形成的雾场极大地抑制了煤尘的扩散,达到煤尘进入雾场后与雾滴碰撞沉降的目的。

3 喷雾降尘方案及效果

3.1 喷雾降尘方案

基于8103 综采工作面现场实际条件,结合喷雾系统数值模拟结果,采用架间喷雾配合采煤机外喷雾的综合降尘方案。

(1)采煤机外喷雾方案

B2#型喷嘴分别安装在采煤机滚筒电机及摇臂上,喷嘴沿滚筒呈环形布置,共安设4 个,间距一致,且与摇臂水平方向呈-90°~90°,向煤墙侧倾斜25°,实现均匀、全覆盖喷射。在采煤机摇臂安设5 个喷嘴,其中,4 个喷嘴沿摇臂呈环形布置,与摇臂水平方向呈-120°~120°,1 个喷嘴安装在摇臂正中位置。采煤机喷嘴布置示意图如图5。

图5 采煤机喷嘴布置示意图

(2)架间喷雾方案

将负压引射喷雾装置安装在液压支架顶梁油缸处,每个装置共安装3 个B2#型喷嘴,结合数值模拟雾化效果,设置喷嘴与水平方向夹角为77°,每架支架均安装一个负压引射喷雾装置,确保工作面全断面范围均被喷雾场覆盖,实现无死角降尘。

3.2 效果分析

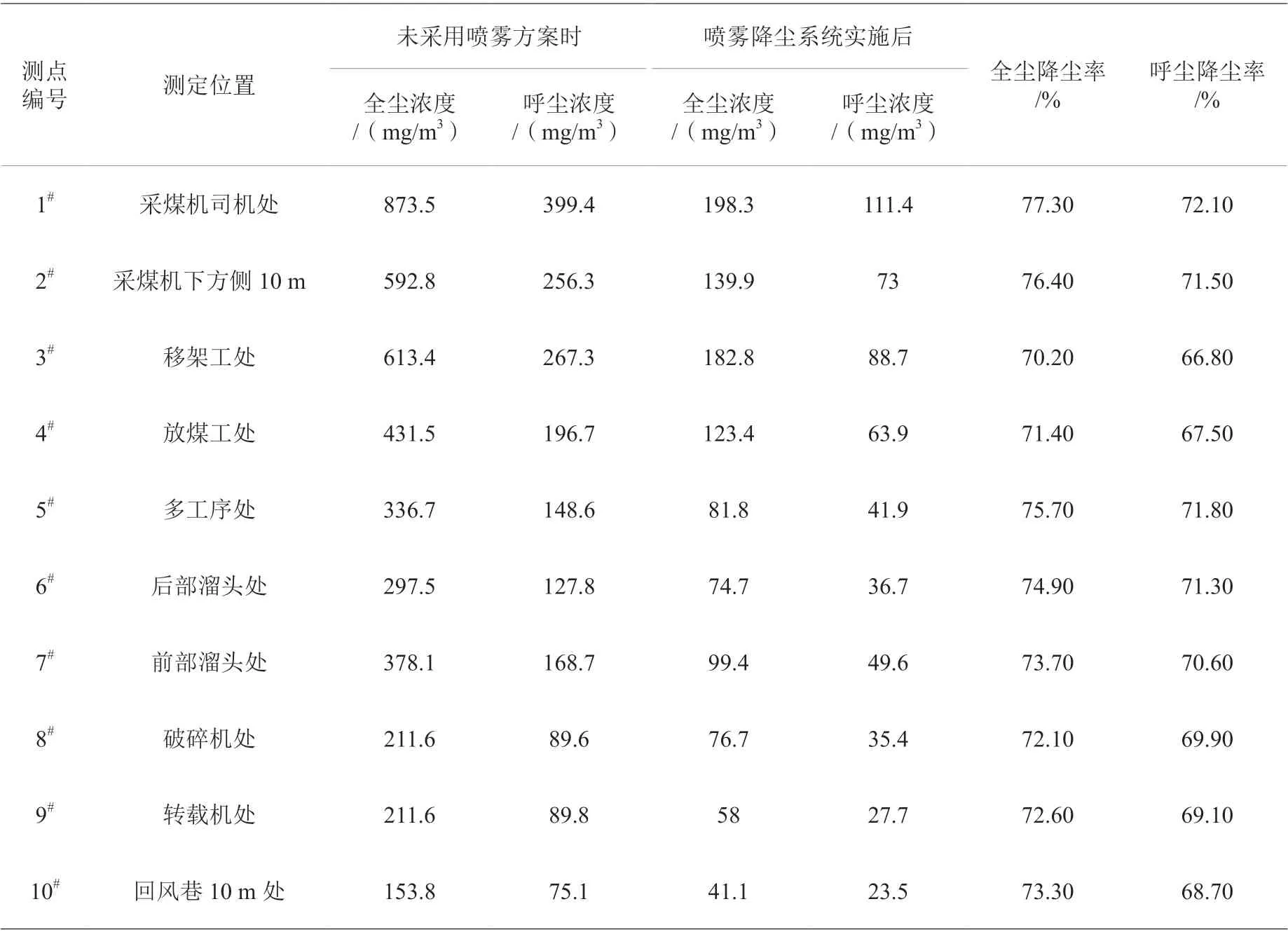

结合工作面现场实际条件,共建立10 个煤尘浓度监测点。对比喷雾降尘系统使用前后呼尘及全尘浓度,计算呼尘降尘率及全尘降尘率。具体监测数据见表1。

表1 喷雾降尘系统实施前后粉尘浓度监测数据表

对比表1 中数据可知:采用喷雾降尘方案后,10 个煤尘浓度监测点的呼尘浓度减少均在66%以上,其中,采煤机司机处降尘率最大,为72.1%。10 个煤尘浓度监测点的全尘浓度减少均在71%以上,其中,采煤机司机处降尘率同样为最大,为77.3%。综上所述,喷雾降尘系统实施后,降尘效果显著。

4 结论

(1)挖金湾矿根据8103 综采工作面实际条件,结合液压支架及采煤机结构特点,设计基于B2#型喷嘴为核心的架间负压引射喷雾及采煤机外喷雾降尘系统,负压引射喷雾装置在管口形成负压场,利用负压场实现二次降尘,进一步净化风流中的粉尘。(2)采用ANSYS 软件对雾化降尘系统进行数值模拟分析,根据模拟结果指导确定喷雾降尘系统中的喷嘴压力、雾化角、安装位置等关键参数。通过对比喷雾降尘系统实施前后粉尘浓度得出,工作面呼尘浓度下降66%以上,全尘浓度下降71%以上。(3)喷雾降尘系统的实施极大降低了工作面粉尘浓度,优化了工作面作业环境,且该系统在现场的适用性较强,具有极大的推广应用价值。