综采工作面加架期间的防灭火技术应用

2022-07-14聂飞

聂 飞

(南庄煤炭集团南庄分公司,山西 阳泉 045000)

1 工程概况

1.1 煤层概况

南庄矿井东西宽约3.7 km,南北长约3.8 km,面积12.571 7 km2。15#煤层赋存于太原组煤系的中下部,煤层厚度5.1~6.76 m,均厚5.8 m,属特低灰、特高发热量的高质量无烟煤,煤层自然发火倾向性为Ⅱ类自燃型,最短自然发火期为66 d。8836 工作面煤层倾角约5°~10°,煤层平均厚5.8 m,地质结构复杂,分布有总厚度为0.4 m 的3~4 层夹石,夹石多为黑色页岩和泥岩,主要分布在煤层上部。工作面可采储量164 万t,本工作面倾向长为187 m,运输顺槽走向长度1260 m(从轨道口到开切眼),回风顺槽走向长度1260 m(从轨道口到开切眼),采用走向长壁后退式、低位放顶煤综合机械化采煤方法,采空区采用全部垮落法管理顶板。

1.2 综采工作面加架情况简介

根据南庄公司煤柱回收生产衔接安排,8836 综采工作面西段向中段衔接期间,由于工作面长度增加,需要在工作面增加支架,造成工作面停产。8836 工作面是15#煤层大巷煤柱回收工作面,采用放顶煤开采方式,采空区内留有一定量的遗煤,促成了煤自然发火的基础条件;工作面架后采空区漏风(主要由进、回风隅角及辅助进风巷Ⅰ、辅助进风巷Ⅱ),促成了遗煤氧化发火的充分条件;由于在中段工作面倾斜长度变长,需停产增加支架,预计停产时间为20 d(实际停产23 d),为采空区遗煤氧化蓄热、升温、发火提供了条件。

综合以上分析,初步推断采空区内有较大可能氧化发火隐患的区域范围为:工作面上段、下段各10 架(约15 m)长度范围架后采空区,以及两条穿顶老巷对应工作面架顶破碎遗煤及架后采空区浅部遗煤区域。

按照“双防”工作要求,当采煤工作面连续半个月内平均推进速度小于0.5 m/d 时,或连续一个月内平均推进速度小于1.0 m/d 时(包括末采和拆架期间),需要采取相应的防灭火技术措施,须在15#煤八采区8836 综采工作面中段加架停产前,采取防灭火预防专项措施[1-7]。

2 加架期间的常规防灭火措施

2.1 监测监控防灭火措施

(1)利用安全监控系统监控工作面温度和一氧化碳的变化,利用束管监控系统对加架期间有害气体变化实施监控,测定工作面温度、一氧化碳、C2H6、C3H8等气体的变化趋势。通过束管采样仪每天抽取气样1 次,并进行色谱分析,发现问题及时采取相应的防灭火措施。

(2)每班人工直接在工作面上隅角、南部采空区侧、支架顶部进行气体检测,以此判断煤层是否有发火征兆。若发现气体检测异常,及时汇报并采取措施。

(3)监测监控信息中心每两天要由人工直接在上隅角和抽放管路中提取气样,送地面进行气样色谱分析并形成分析报告。

2.2 通风防灭火措施

(1)15#煤八采区8836 综采工作面中段采用三进一回的通风方式,在停产加架期间适当降低工作面风量,但是不得低于700 m3/min(运输巷进风300 m3/min,8826 回风斜巷进风180 m3/min,辅助进风巷Ⅱ70 m3/min,辅助进风巷Ⅰ150 m3/min),保证运输巷和回风巷通风断面风路畅通,每3 d 对8836 综采工作面中段进行一次全面测风。

(2)每天对15#煤八采区8836 综采工作面中段风门、调节风窗等通风设施进行检查,确保工作面风流稳定。

(3)定期检查工作面周边采空区闭墙完好情况、漏风情况,采空区CO、温度等有害气体的变化情况。周边采空区包括南侧的8826 采空区以及上部12#煤采空区。

2.3 抽放防灭火措施

(1)合理调整抽放量。确保8836 综采工作面瓦斯不超限的情况下,适当降低工作面瓦斯抽放量,减少采空区漏风量。在停架后停止8836 工作面上隅角抽放,高抽巷抽放量调整为50 m3/min(特殊情况具体调整)。

(2)抽放泵站每天对抽放管路中的CO 取样检测一次,并建立台账做好记录。

3 普瑞特Ⅱ防灭火新技术在加架期间的应用

普瑞特Ⅱ防灭火新技术的应用重点部位:(1)进回风隅角及工作面两端隐患漏风通道的封堵;(2)工作面支架顶部(辅助进风巷Ⅰ、辅助进风巷Ⅱ)漏风区域的封堵。

3.1 普瑞特Ⅱ防灭火材料应用优势

工作面进、回风巷落山范围内未压实的“三角”漏风通道及工作面上下部一定长度范围的漏风通道需要灌注充填封堵型防灭火材料进行封堵。该防灭火封堵材料应具有不燃且不助燃特性、常温反应、扩散性能强、固结黏附性强、封堵隔氧效果优等性能。

相比较于其他防灭火材料,普瑞特Ⅱ型防灭火材料不仅具备上述所需性能,且该材料粘度高、凝结速度快、渗透率低、利用率高;与其他胶体材料相比,普瑞特Ⅱ的保水性较好,在凝固生产组不易失水,不会造成漏风裂隙,封堵效果更严密。

3.2 两隅角及工作面两端部漏风通道封堵

工作面停采后,在进回风隅角位置处分别实帮、实底掏槽打设双重袋子墙进行封堵,并使用喷涂封堵材料喷涂袋子墙外表面及围岩表面裂隙,喷涂厚度不低于50 mm,确保封堵效果。

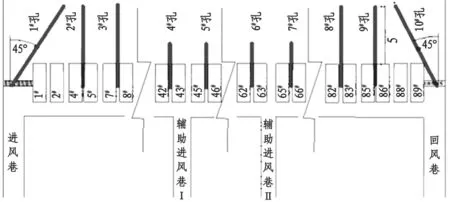

工作面停采后,针对工作面两端部各8 架范围,在进风隅角向2#架架后打钻,进风侧4#~5#、7#~8#架架间打钻;回风隅角向88#架后打钻,回风侧82#~83#、85#~86#架间打钻。采用专用一次性防灭火钻头、钻杆配合气动架柱式钻机或电动钻机进行钻孔,钻孔终孔点控制在架后5 m,煤层底板之上3.5 m 位置,确保防灭火材料能够扩散堆积分布全面封堵遗煤隐患氧化区域。

3.3 工作面支架顶部漏风区域封堵

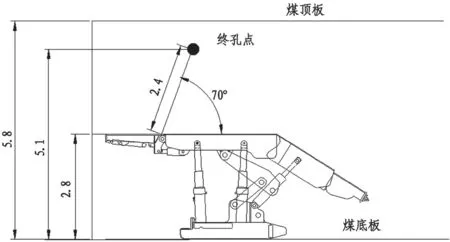

对辅助进风巷Ⅰ、辅助进风巷Ⅱ等两条老巷巷道中心线两侧共10 m 范围架顶垮落破碎漏风通道进行注浆封堵,钻孔开孔布置在支架前梁位置,钻孔角度70°左右,钻孔深度2.5 m 左右。

工作面两端部及老巷穿顶范围架间钻孔平面示意图及架间钻孔设计剖面示意如图1、图2。

图1 工作面两端部及辅助进风巷钻孔布置平面图(m)

图2 架顶钻孔设计剖面示意图(m)

3.4 材料成本计算

依据现场生产实际情况,结合防灭火材料特性及项目治理经验,估算如下;

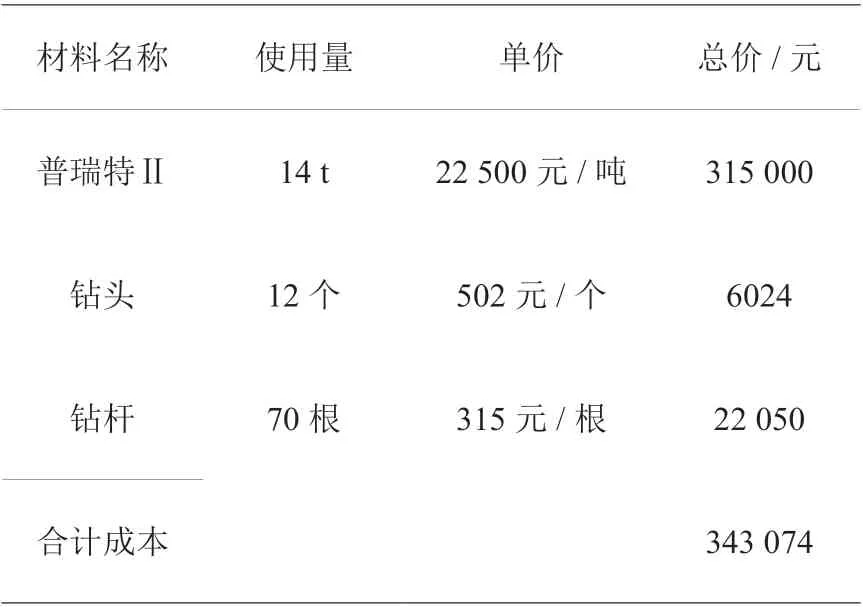

(1)两隅角及架后采空区漏风通道封堵注普瑞特Ⅱ材料用量

将工作面回风隅角及架后采空区范围的充填治理空间简化为一个长×宽×高=15 m×3 m×4 m的长方体空间,其孔隙空间内充填普瑞特Ⅱ防灭火材料。总空间体积V=15×3×3=135 m³;充填空间体积V2=V×f=135×0.3=40 m³,其中f为孔隙率,取0.3;材料使用量T2=V2÷n×k=40÷10×1.05 ≈4.2 t,其中n为发泡倍数10,k为用量系数1.05。同理,算得进风隅角范围充填普瑞特Ⅱ材料用量约为4.2 t。

综上,工作面两端部充填封堵用普瑞特Ⅱ材料用量约为8.4 t。

(2)辅助进风巷Ⅰ漏风通道封堵注普瑞特Ⅱ材料用量

将辅助进风巷Ⅰ充填治理空间简化为一个长× 宽× 高=10 m×3 m×3 m 的 长 方 体 空间,其孔隙空间内充填普瑞特Ⅱ防灭火材料。总空间体积V=10×3×3=90 m³;充填空间体积V2=V×f=90×0.3=27 m³,其中f为孔隙率,取0.3;材料使用量T2=V2÷n×k=27÷10×1.05 ≈2.8 t,其中n为发泡倍数10,k为用量系数1.05。同理,辅助进风巷Ⅱ充填普瑞特Ⅱ材料用量约为2.8 t。

综上,辅助进风巷Ⅰ、辅助进风巷Ⅱ充填封堵用普瑞特Ⅱ材料用量约为5.6 t。

(3)钻头钻杆用量

配合灌注普瑞特Ⅱ所需的钻头使用量ZT和钻杆使用量ZG。

工 作 面 回 风 侧 采 空 区 范 围 共 布置 钻 孔 数ZT取 值3 个。 钻 杆 使 用 量ZG=ZT×l÷m×k=6.8×3÷0.8×1.1 ≈28 根,其 中l为平均单个钻孔长度,m为单根钻杆长度,k为用量系数1.1。综上,两端封堵钻头使用量约为6 个,钻杆使用量约为56 根。

辅 助 进 风 巷 Ⅰ 采 空 区 范 围 共 布置 钻 孔 数ZT取 值2 个。 钻 杆 使 用 量ZG=ZT×l÷m×k=2.4×2÷0.8×1.1 ≈7 根,其中l为平均单个钻孔长度,m为单根钻杆长度,k为用量系数1.1。同理,辅助进风巷Ⅱ封堵钻头使用量约为2 个,钻杆使用量约为7 根。

综上,辅助进风巷Ⅰ、辅助进风巷Ⅱ封堵钻头使用量约为4 个,钻杆使用量约为14 根。

8836 工作面停采后所需防灭火材料及钻头钻杆估算使用量见表1。

表1 8836 工作面注浆所需材料统计

4 应用效果和结论

针对南庄公司8836 综采工作面加架停产期间存在自然发火隐患,通过采取普瑞特Ⅱ防灭火新技术措施实现了进回风隅角及工作面两端封堵隐患漏风通道和工作面支架顶部漏风区域的有效封堵。经过监测,CO 最大浓度为1.16×10-5,监测未发现C2H4气体,彻底解除了工作面架后采空区漏风问题。在8836 综采工作面加架停产23 d 后实施复产,未发生自然发火现象,保障了矿井安全生产。